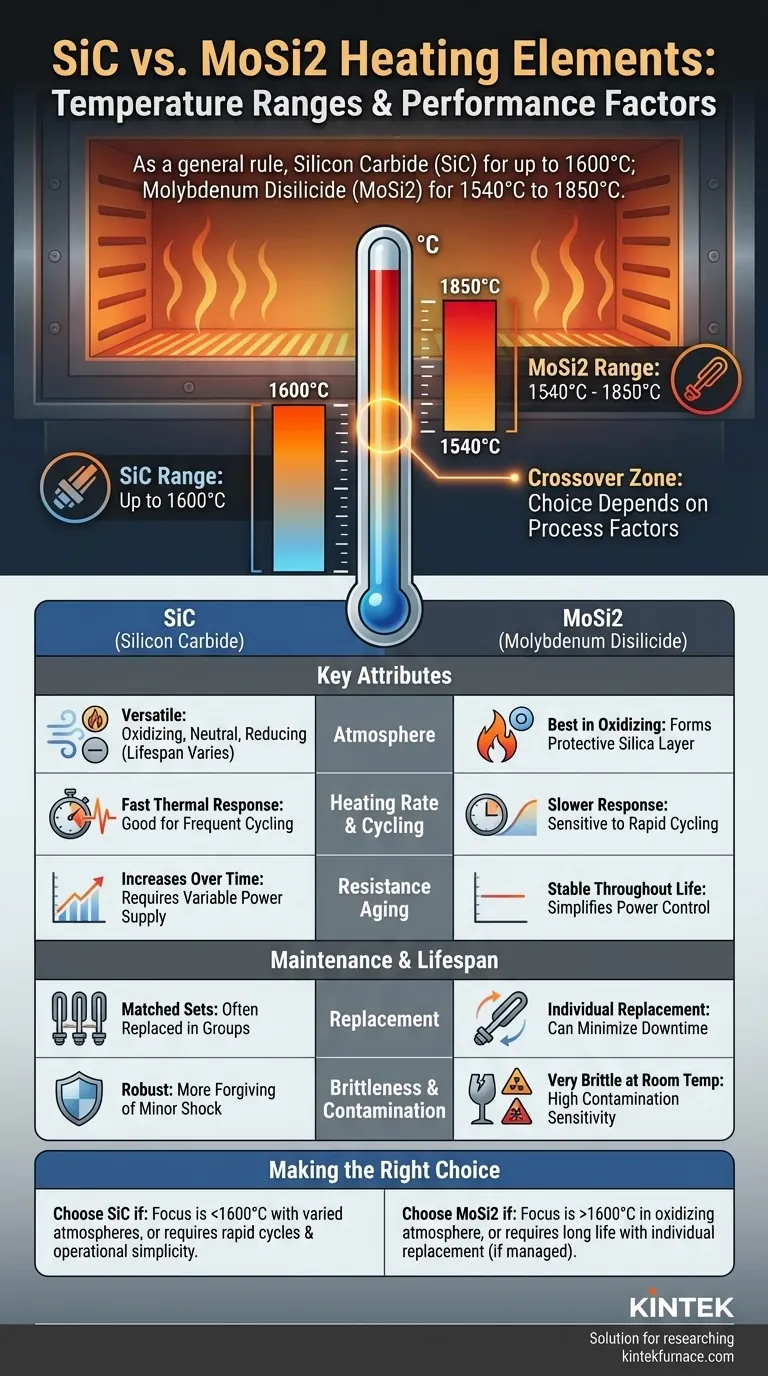

Grundsätzlich gilt: Siliziumkarbid (SiC)-Heizelemente werden für Anwendungen mit maximalen Temperaturen bis zu 1600 °C (2912 °F) empfohlen. Molybdändisilizid (MoSi2)-Elemente sind für höhere Temperaturbereiche ausgelegt und arbeiten effektiv von etwa 1540 °C (2804 °F) bis 1850 °C (3362 °F). Die kleine Überschneidung zwischen 1540 °C und 1600 °C bedeutet, dass die Wahl in diesem spezifischen Fenster von anderen kritischen Faktoren abhängt.

Obwohl die Temperatur der primäre Filter ist, hängt die richtige Wahl zwischen SiC und MoSi2 nicht nur von der maximalen Hitze ab. Die Entscheidung hängt letztendlich von einem Gleichgewicht zwischen Ihrer Ofenatmosphäre, dem erforderlichen Heizverhalten und der Wartungsphilosophie Ihres Teams ab.

Der kritische Faktor: Betriebstemperatur

Der direkteste Weg, den Auswahlprozess zu beginnen, ist die Definition des für Ihren Prozess erforderlichen Temperaturbereichs. Die beiden Materialien sind für deutlich unterschiedliche thermische Beanspruchungen ausgelegt.

Siliziumkarbid (SiC)-Elemente

SiC-Elemente sind die etablierten Arbeitspferde für eine breite Palette von Industrie- und Laboröfen im mittleren bis hohen Temperaturbereich.

Ihr optimaler Betriebsbereich liegt typischerweise bei bis zu 1600 °C. Darunter liefern sie zuverlässige, effiziente Wärme.

Molybdändisilizid (MoSi2)-Elemente

MoSi2-Elemente sind die Spezialisten für extreme Temperaturanwendungen, bei denen SiC-Elemente nicht eingesetzt werden können.

Sie eignen sich hervorragend in Umgebungen von 1540 °C bis 1850 °C und gehören damit zu den höchstbelastbaren elektrischen Heizelementtypen, die verfügbar sind.

Der Übergangsbereich: ca. 1540 °C bis 1600 °C

Wenn Ihr Prozess in diesem engen Fenster abläuft, ist die Temperatur allein kein ausreichender Anhaltspunkt. Hier werden sekundäre Eigenschaften wie die Ofenatmosphäre und die betrieblichen Anforderungen zu entscheidenden Faktoren.

Jenseits der Temperatur: Vergleich der Schlüsseleigenschaften

Die Auswahl des richtigen Elements erfordert einen Blick über die maximale Temperatur hinaus und die Berücksichtigung des Verhaltens des Elements in Ihrer spezifischen Prozessumgebung.

Ofenatmosphäre

Die Atmosphäre in Ihrem Ofen ist ein kritischer Aspekt. MoSi2-Elemente erzielen ihre beste Leistung und längste Lebensdauer in oxidierenden Atmosphären, was ihnen ermöglicht, eine schützende Silikatglas-Schicht zu bilden.

SiC-Elemente sind wesentlich vielseitiger und können in einer breiteren Palette von oxidierenden, neutralen oder reduzierenden Atmosphären eingesetzt werden, obwohl ihre Lebensdauer beeinträchtigt werden kann.

Aufheizrate und Zyklenfestigkeit

Für Prozesse, die sehr schnelle Aufheizzeiten oder häufige thermische Zyklen erfordern, wird oft SiC wegen seiner schnellen thermischen Reaktion bevorzugt.

MoSi2-Elemente sind zwar bei stabilen hohen Temperaturen robust, können aber empfindlicher auf die mechanischen Spannungen schneller Heiz- und Abkühlzyklen reagieren.

Alterung und Energieeffizienz

SiC-Elemente altern derart, dass ihr elektrischer Widerstand im Laufe ihrer Lebensdauer allmählich zunimmt. Dies erfordert ein Netzteil mit variabler Spannung, um eine konstante Leistungsabgabe aufrechtzuerhalten.

MoSi2-Elemente hingegen behalten ihren Widerstand während ihrer gesamten Lebensdauer relativ konstant bei, was die Anforderungen an die Leistungsregelung vereinfacht.

Die Kompromisse verstehen: Wartung und Lebensdauer

Die langfristigen Betriebskosten und die Verfügbarkeit Ihres Ofens hängen direkt von den Wartungsanforderungen und den Ausfallmodi seiner Heizelemente ab.

Elementlebensdauer und Sprödigkeit

SiC-Elemente gelten allgemein als robuster und „verzeihender“ bei geringfügigen Prozessabweichungen oder gelegentlichen mechanischen Stößen. Sie haben jedoch eine begrenzte Lebensdauer, die durch ihren allmählichen Widerstandsanstieg definiert ist.

MoSi2-Elemente können bei korrekter Betriebsweise eine sehr lange Lebensdauer haben, sind aber bei Raumtemperatur extrem spröde. Sie sind auch sehr anfällig für chemische Verunreinigungen, die zu einem schnellen Ausfall führen können.

Austausch und Wartung

Dies ist ein entscheidender Betriebs-Unterschied. MoSi2-Elemente können in der Regel einzeln ausgetauscht werden, wenn eines ausfällt, wodurch Ausfallzeiten und Austauschkosten minimiert werden.

Im Gegensatz dazu müssen SiC-Elemente oft in passenden Sätzen oder reihengeschalteten Gruppen ersetzt werden, um eine ausgewogene elektrische Belastung zu gewährleisten, was kostspieliger und zeitaufwändiger sein kann.

Empfindlichkeit gegenüber Kontamination

Die größte Schwachstelle von MoSi2 ist seine Anfälligkeit für bestimmte chemische Verunreinigungen, die seine schützende Silikatschicht angreifen. Dies erfordert eine sorgfältigere Prozesskontrolle und Ofenwartung, um einen vorzeitigen Ausfall zu verhindern.

Die richtige Wahl für Ihre Anwendung treffen

Ihre endgültige Entscheidung sollte auf einer nüchternen Bewertung Ihrer Hauptziele beruhen.

- Wenn Ihr Hauptaugenmerk auf Prozesstemperaturen bis 1600 °C bei unterschiedlichen Atmosphären liegt: Wählen Sie SiC wegen seiner Vielseitigkeit und Robustheit.

- Wenn Ihr Hauptaugenmerk darauf liegt, die höchstmöglichen Temperaturen (über 1600 °C) in einer oxidierenden Atmosphäre zu erreichen: MoSi2 ist die einzig geeignete Wahl.

- Wenn Ihr Hauptaugenmerk auf Betriebseinfachheit und schnellen Heizzyklen liegt: SiC ist im Allgemeinen nachsichtiger und reaktionsschneller.

- Wenn Ihr Hauptaugenmerk auf langfristiger Wartungsflexibilität für eine Hochtemperaturanwendung liegt: Die Möglichkeit, MoSi2-Elemente einzeln auszutauschen, ist ein erheblicher Vorteil, vorausgesetzt, Sie können seine spezifischen Betriebsanforderungen handhaben.

Indem Sie diese grundlegenden Kompromisse verstehen, können Sie das Heizelement auswählen, das am besten zu Ihren technischen Zielen und Ihrer betrieblichen Realität passt.

Zusammenfassungstabelle:

| Attribut | SiC-Heizelemente | MoSi2-Heizelemente |

|---|---|---|

| Max. Temperatur | Bis zu 1600°C | Bis zu 1850°C |

| Optimaler Bereich | Bis zu 1600°C | 1540°C bis 1850°C |

| Atmosphäre | Vielseitig (oxidierend, neutral, reduzierend) | Am besten in oxidierend |

| Aufheizrate | Schnell, gut für Zyklen | Langsamer, empfindlich gegenüber Zyklen |

| Widerstandsalterung | Nimmt im Laufe der Zeit zu | Stabile über die gesamte Lebensdauer |

| Lebensdauer | Endlich, robust | Lang, wenn korrekt betrieben |

| Austausch | Oft in passenden Sätzen | Kann einzeln ausgetauscht werden |

| Sprödigkeit | Weniger spröde | Sehr spröde bei Raumtemperatur |

| Kontaminationsanfälligkeit | Mittel | Hoch, erfordert sorgfältige Kontrolle |

Schwierigkeiten bei der Auswahl des richtigen Heizelements für Ihren Ofen? Bei KINTEK nutzen wir herausragende F&E und Eigenfertigung, um fortschrittliche Hochtemperatur-Ofenlösungen zu liefern, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen sowie Vakuum- und Atmosphärenöfen und CVD/PECVD-Systeme, mit starken Anpassungsfähigkeiten, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie vielseitige SiC-Elemente oder Hochtemperatur-MoSi2-Optionen benötigen, wir gewährleisten optimale Leistung und Effizienz. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Laborprozesse verbessern und überlegene Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Molybdän-Vakuum-Wärmebehandlungsofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Labor-Muffelofen mit Bodenanhebung

Andere fragen auch

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung