Die elektrische Beheizung sorgt durch präzise thermische Regelung und gleichmäßige Energielieferung für eine stabile Zündung. Durch den Einsatz von Hochleistungsheizstäben, die von fortschrittlichen Temperaturreglern gesteuert werden, erzeugt das System eine kontinuierliche, konstante Wärmequelle direkt in den Vergasungskanälen. Diese Konfiguration gewährleistet, dass die Kohle durch gleichmäßige Innen-nach-Außen-Leitung ihre kritische Zündtemperatur erreicht, bevor Sauerstoff zur Auslösung der Reaktion zugeführt wird.

Der Hauptvorteil eines elektrischen Zündsystems ist die Entkopplung der Wärmeerzeugung von der Verbrennung. Es schafft zuerst die notwendigen thermodynamischen Bedingungen und stellt sicher, dass die chemische Reaktion sofort, stabil und vorhersagbar ist, wenn schließlich Sauerstoff zugeführt wird.

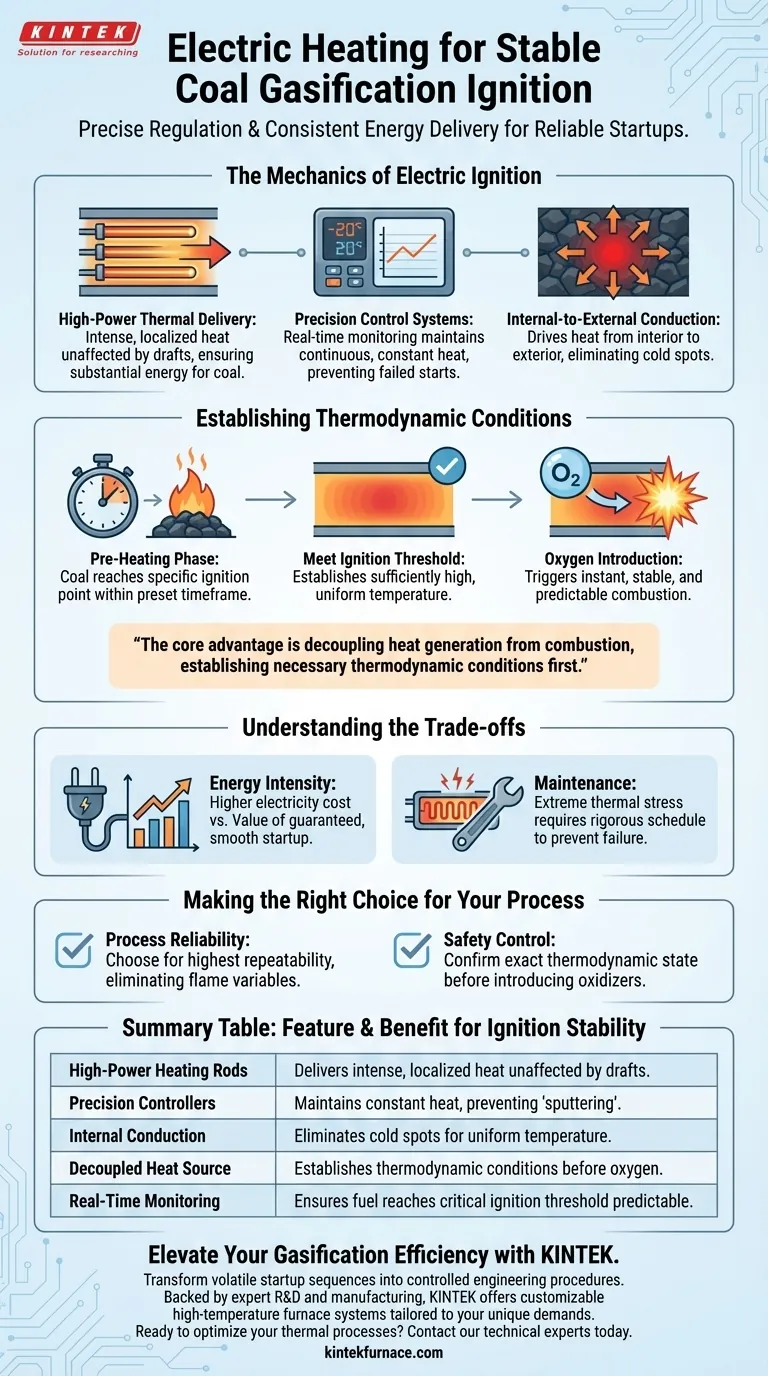

Die Mechanik der elektrischen Zündung

Hochleistungs-Wärmelieferung

Die Grundlage dieses Systems liegt im Einsatz von Hochleistungsheizstäben. Diese Komponenten sind in die Vergasungskanäle integriert, um die erhebliche Energie zu liefern, die zur Erwärmung einer dichten Kohlemenge erforderlich ist. Im Gegensatz zu Pilotflammen liefern diese Stäbe eine lokalisierte und intensive Wärmelast, die unempfindlich gegen Zugluft oder Druckschwankungen ist.

Präzisionssteuerungssysteme

Rohe Leistung ist ohne Regulierung unwirksam. Die Heizstäbe sind mit präzisen Temperaturreglern gekoppelt, die die thermische Umgebung in Echtzeit überwachen. Dies gewährleistet, dass die Wärmequelle kontinuierlich und konstant bleibt und Temperaturabfälle verhindert werden, die zu einer fehlgeschlagenen oder "flackernden" Zündung führen könnten.

Innen-nach-Außen-Leitung

Stabilität wird durch die Richtung der Wärmeübertragung erreicht. Das System ist so konfiguriert, dass eine gleichmäßige Wärmeleitung vom Inneren des Kohlebettes nach außen erfolgt. Dies verhindert die Bildung von Kältezonen im Kern, die eine häufige Ursache für instabile Vergasung während der Startphase sind.

Schaffung thermodynamischer Bedingungen

Erreichen des Zündschwellenwerts

Das Hauptziel der Vorheizphase ist es, die Kohle auf ihren spezifischen Zündpunkt zu bringen. Das elektrische System ermöglicht es den Betreibern, dies innerhalb eines voreingestellten Zeitrahmens zu erreichen. Diese Vorhersehbarkeit ist entscheidend für die Synchronisierung des Zündprozesses mit anderen Anlagenbetriebsabläufen.

Die Rolle der Sauerstoffzufuhr

Das elektrische System bereitet die Umgebung vor, löst aber die Reaktion nicht von selbst aus. Es schafft die notwendigen thermodynamischen Bedingungen – insbesondere eine ausreichend hohe und gleichmäßige Temperatur. Sobald diese thermische Basislinie hergestellt ist, wird Sauerstoff zugeführt, wodurch die vorgeheizte Kohle sofort reagiert und eine stabile Verbrennung aufrechterhält.

Verständnis der Kompromisse

Energieintensität

Obwohl sehr stabil, kann die elektrische Beheizung im Vergleich zu Hilfsbrennstoffbrennern energieintensiv sein. Die Betreiber müssen die Stromkosten gegen den Wert eines garantierten, reibungslosen Starts abwägen.

Wartung der Heizelemente

Heizstäbe sind extremen thermischen Belastungen und potenzieller chemischer Korrosion im Vergasungsgerät ausgesetzt. Dies erfordert einen strengen Wartungsplan, um sicherzustellen, dass die Stäbe während der Zündsequenz nicht ausfallen.

Die richtige Wahl für Ihren Prozess treffen

Um festzustellen, ob ein elektrisches Heizsystem Ihren Vergasungsanforderungen entspricht, berücksichtigen Sie Ihre betrieblichen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit liegt: Das elektrische System bietet ein Höchstmaß an Wiederholbarkeit und eliminiert die Variablen, die mit flammbasierten Zündungen verbunden sind.

- Wenn Ihr Hauptaugenmerk auf Sicherheitskontrolle liegt: Präzise Temperaturregler ermöglichen es Ihnen, zu bestätigen, dass der Brennstoff im exakten thermodynamischen Zustand ist, der für die Zuführung von Oxidationsmitteln erforderlich ist.

Durch die Standardisierung der thermischen Umgebung vor der Verbrennung verwandelt die elektrische Zündung einen volatilen Startprozess in ein kontrolliertes technisches Verfahren.

Zusammenfassungstabelle:

| Merkmal | Vorteil für die Zündstabilität |

|---|---|

| Hochleistungsheizstäbe | Liefert intensive, lokalisierte Wärme, die unbeeinflusst von Zugluft oder Druck ist. |

| Präzisionsregler | Hält eine konstante Wärmequelle aufrecht, um "flackernde" oder fehlgeschlagene Starts zu verhindern. |

| Innenleitung | Eliminiert Kältezonen im Kohlebett für eine gleichmäßige Temperaturverteilung. |

| Entkoppelte Wärmequelle | Schafft thermodynamische Bedingungen, bevor Sauerstoff zugeführt wird, für eine sofortige Reaktion. |

| Echtzeitüberwachung | Stellt sicher, dass der Brennstoff den kritischen Zündschwellenwert vorhersagbar erreicht. |

Steigern Sie Ihre Vergasungseffizienz mit KINTEK

Instabile Zündungen führen zu kostspieligen Ausfallzeiten und Sicherheitsrisiken. Bei KINTEK bieten wir die spezialisierte thermische Expertise, die erforderlich ist, um volatile Startsequenzen in kontrollierte, wiederholbare technische Verfahren zu verwandeln.

Unterstützt durch erstklassige F&E und Fertigung, bietet KINTEK kundenspezifische Hochtemperatur-Ofensysteme – einschließlich Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme – die auf die einzigartigen thermodynamischen Anforderungen Ihrer Labor- oder Industrieanwendung zugeschnitten sind. Unsere präzisen Heizlösungen stellen sicher, dass Ihre Materialien mit unübertroffener Konsistenz die exakten Temperaturschwellenwerte erreichen.

Bereit, Ihre thermischen Prozesse zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre individuellen Heizungsanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Lele Feng, Jiaxuan Sun. H2 production in underground coal gasification with pretreatment by non-focusing microwave. DOI: 10.3389/fchem.2025.1586267

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Elektrischer Drehrohrofen Kontinuierlich arbeitender kleiner Drehrohrofen für die Beheizung von Pyrolyseanlagen

- Elektrischer Drehrohrofen Kleiner Drehrohrofen Biomasse-Pyrolyseanlage Drehrohrofen

- Elektrischer Drehrohrofen Pyrolyseofen Anlage Maschine kleiner Drehrohrofen Calciner

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was sind die Haupteinsatzgebiete von Siliziumkarbid-Heizelementen vom Typ W? Ideal für gleichmäßige Erwärmung in der Glas- und Elektronikindustrie

- Wie verhalten sich MoSi2-Elemente in verschiedenen Atmosphären? Maximierung der Lebensdauer und Temperatureffizienz

- Wie widerstehen MoSi2-Heizelemente der Oxidation? Entschlüsseln Sie das Geheimnis der Hochtemperaturbeständigkeit

- Für welche Wärmebehandlungsverfahren werden Aluminiumoxid-Keramikrohre üblicherweise verwendet?Wesentliche Anwendungen für Hochtemperaturstabilität

- Wo werden Siliziumkarbid-Heizelemente vom Typ GC ausgiebig eingesetzt? Ideal für Glas, Chemie und Elektronik

- Welche Vorteile bieten MoSi2-Heizelemente hinsichtlich der Effizienz? Maximieren Sie die Hochtemperatur-Prozessgeschwindigkeit und Energieeinsparungen

- Was sind Heizelemente und ihre Hauptfunktionen? Ein wesentlicher Leitfaden zur effizienten Wärmeerzeugung

- Was ist die technische Bedeutung von MoSi2-Öfen für das Sintern von Rotschlamm-Aluminiumoxid? Erzielung von Hochdichte-Verbundwerkstoffen