Im Wesentlichen werden Siliziumkarbid (SiC)-Heizelemente vom Typ W hauptsächlich bei der Großserienproduktion von Floatglas eingesetzt. Ihre einzigartige W-förmige Konstruktion ist speziell dafür ausgelegt, eine außergewöhnlich gleichmäßige Wärme über breite, horizontale Flächen zu liefern, was eine entscheidende Anforderung in der Glasherstellung und bestimmten hochpräzisen chemischen und elektronischen Prozessen ist.

Der Kernwert eines Elements vom Typ W ist sein spezielles Design. Seine Form und die Kompatibilität mit Dreiphasenstrom sind keine allgemeinen Merkmale, sondern wurden gezielt entwickelt, um die Herausforderung der Aufrechterhaltung präziser, gleichmäßiger Temperaturen über einer großen, flachen industriellen Prozesslinie zu lösen.

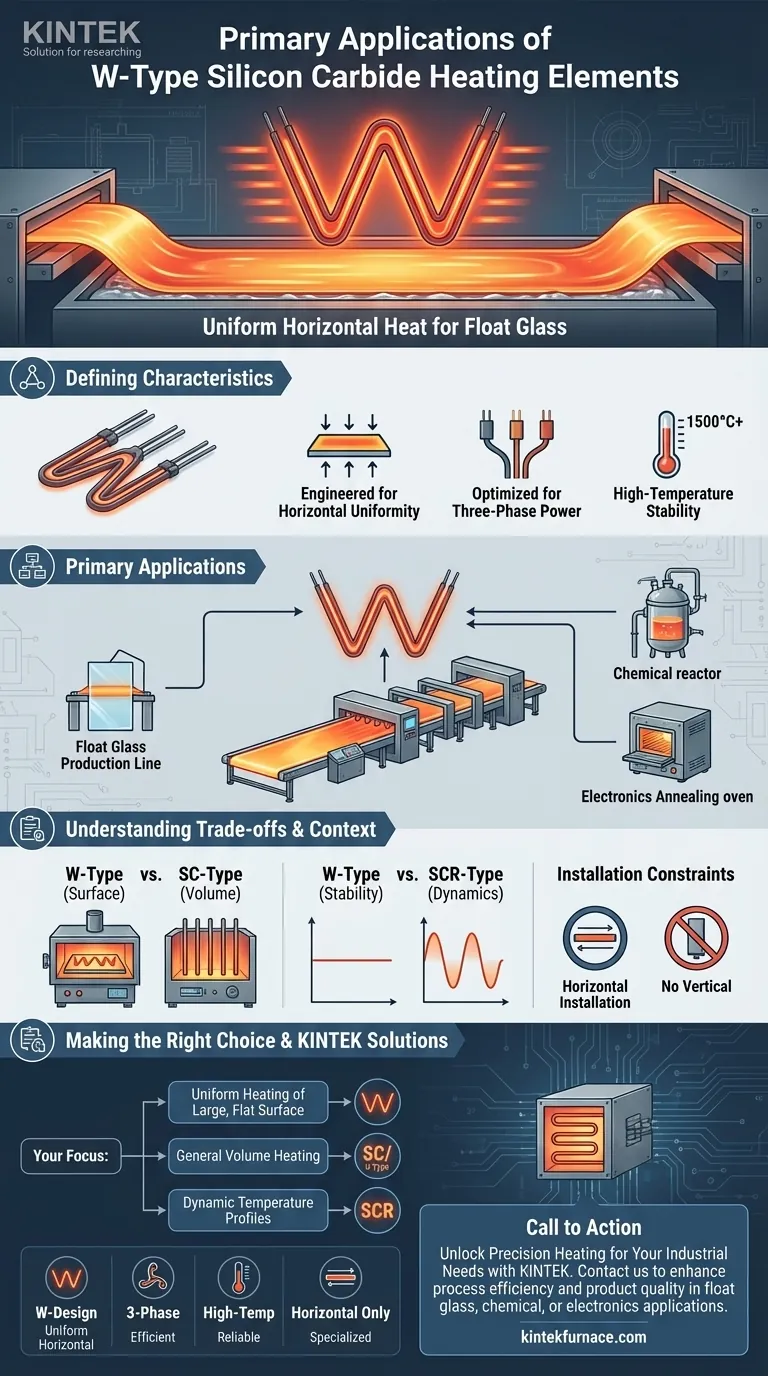

Die definierenden Merkmale von Elementen vom Typ W

SiC-Elemente vom Typ W weisen eine einzigartige Kombination struktureller und elektrischer Eigenschaften auf, die ihre idealen Anwendungsfälle bestimmen. Das Verständnis dieser Merkmale zeigt, warum sie für solch spezifische, kritische Anwendungen ausgewählt werden.

Konstruiert für horizontale Gleichmäßigkeit

Ein Heizelement vom Typ W besteht aus drei hochreinen SiC-Heizstäben, die an einem Ende verbunden sind und eine ausgeprägte „W“-Form bilden.

Dieses Design ist ausschließlich für die horizontale Installation vorgesehen. Es ermöglicht dem Element, ein breites, konsistentes thermisches Feld über einer großen Oberfläche zu erzeugen, wodurch Temperaturunterschiede minimiert und heiße oder kalte Stellen verhindert werden.

Optimiert für Dreiphasenstrom

Einer der bedeutendsten betrieblichen Vorteile ist die Möglichkeit, das Element vom Typ W direkt an ein Dreiphasen-Stromnetz anzuschließen.

Für industrielle Hochleistungsanwendungen vereinfacht dies die Verkabelung, gleicht die elektrische Last im Netz der Anlage aus und steigert die allgemeine Betriebseffizienz im Vergleich zur Konfiguration mehrerer einphasiger Elemente.

Unerschütterliche Hochtemperaturstabilität

Wie alle SiC-Elemente ist auch der Typ W hart, spröde und hochbeständig gegen thermische Schocks und Verformungen bei extremen Temperaturen. Diese physische Robustheit gewährleistet Zuverlässigkeit und hohe Temperaturregelgenauigkeit über lange Betriebszyklen.

Haupteinsatzgebiete im Detail

Die Konstruktion des Elements vom Typ W macht es zu einem Spezialwerkzeug und nicht zu einer Allzweckheizung. Seine Anwendungen sind wenige, aber entscheidend.

Der Eckpfeiler der Floatglasherstellung

Die typischste Anwendung für Elemente vom Typ W ist das Floatglasverfahren. Hier schwimmt ein kontinuierliches Band aus geschmolzenem Glas auf einem Bad aus geschmolzenem Zinn, das Hunderte von Metern lang und mehrere Meter breit sein kann.

Die Aufrechterhaltung einer vollkommen gleichmäßigen Temperatur über diese gesamte Oberfläche ist entscheidend für die Herstellung von fehlerfreiem Glas. Die Fähigkeit des Typs W, konsistente, horizontale Wärme zu liefern, macht ihn zur idealen Technologie für diese anspruchsvolle Umgebung.

Spezialisierte chemische und elektronische Prozesse

Abgesehen von Glas werden diese Elemente in anderen industriellen Prozessen eingesetzt, die ähnliche Anforderungen stellen. Dazu gehören bestimmte Arten von chemischen Reaktoren oder großtechnische Temperöfen für elektronische Substrate, bei denen eine gleichmäßige Erwärmung über einer ebenen Fläche für die Produktqualität unerlässlich ist.

Abwägungen und Kontext verstehen

Die Wahl eines Elements vom Typ W bedeutet, seine spezifischen Stärken zu priorisieren. Es ist keine universelle Lösung, und seine Vorteile zeigen sich im Vergleich zu anderen SiC-Heiztypen.

Typ W im Vergleich zu Typ SC: Oberfläche vs. Volumen

SC-Typ (gerader Stab) Elemente werden oft für die Beheizung von Böden oder Seiten großer Öfen verwendet, wie sie bei der Metallwärmebehandlung oder Keramik vorkommen. Ihr Zweck ist es, ein großes Volumen innerhalb eines Gehäuses zu erwärmen.

Im Gegensatz dazu ist der Typ W darauf ausgelegt, eine große Oberfläche in einer Prozesslinie zu erwärmen. Er eignet sich hervorragend für die Flächenheizung, nicht für die Volumenheizung.

Typ W im Vergleich zu Typ SCR: Stabilität vs. Dynamik

SCR-Typ Elemente werden oft für Anwendungen ausgewählt, die ein hochentwickeltes Wärmemanagement und automatisierte Temperatureinstellungen erfordern, wie in der Luft- und Raumfahrt oder der fortschrittlichen Halbleiterfertigung.

Die Stärke des Typs W liegt in der Aufrechterhaltung eines hochstabilen und gleichmäßigen, aber relativ statischen Temperaturfeldes. Er eignet sich weniger für Prozesse, die schnelle und komplexe Temperaturzyklen erfordern.

Installations- und physische Einschränkungen

Das Design diktiert seine Einschränkung: Der Typ W ist nur für die horizontale Installation gebaut. Er kann nicht vertikal installiert oder in komplexen geometrischen Anordnungen konfiguriert werden, was seine Verwendung auf bestimmte Ofenkonstruktionen beschränkt. Seine inhärente Sprödigkeit erfordert außerdem eine sorgfältige Handhabung während der Installation und Wartung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung seiner Kerndesignstärken mit dem Hauptziel Ihres thermischen Prozesses.

- Wenn Ihr Hauptaugenmerk auf der gleichmäßigen Erwärmung einer großen, ebenen, horizontalen Fläche liegt: Das Element vom Typ W ist speziell für diese Aufgabe konstruiert und wahrscheinlich Ihre optimale Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erwärmung des allgemeinen Volumens eines großen Kastensofens liegt: Eine für die Volumenheizung konzipierte Lösung vom Typ SC oder Typ U ist eine geeignetere Lösung.

- Wenn Ihr Hauptaugenmerk auf einem Prozess mit dynamischen, sich schnell ändernden Temperaturprofilen liegt: Ein Element vom Typ SCR, kombiniert mit einem fortschrittlichen Regler, bietet die erforderliche Reaktionsfähigkeit.

Letztendlich geht es bei der Wahl des richtigen SiC-Elements darum, die Konstruktion der Komponente mit Ihrem spezifischen industriellen Ziel in Einklang zu bringen.

Zusammenfassungstabelle:

| Merkmal | Vorteil | Ideale Anwendung |

|---|---|---|

| W-förmiges Design | Gleichmäßige horizontale Erwärmung | Floatglasproduktion |

| Dreiphasen-Stromkompatibilität | Effiziente, ausgewogene elektrische Last | Großtechnische industrielle Prozesse |

| Hochtemperaturstabilität | Zuverlässige, präzise Temperaturregelung | Chemische Reaktoren, Elektronik-Glühen |

| Nur horizontale Installation | Optimiert für Flächenerwärmung | Spezialisierte Ofenkonstruktionen |

Erschließen Sie Präzisionsheizung für Ihre industriellen Anforderungen mit KINTEK

Bei KINTEK nutzen wir außergewöhnliche F&E und eigene Fertigung, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf vielfältige Labor- und Industrieumgebungen zugeschnitten sind. Unsere Produktlinie umfasst Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Anpassungsfähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen.

Wenn Sie in der Floatglasherstellung, chemischen Verarbeitung oder beim Glühen von Elektronik tätig sind und zuverlässige, gleichmäßige Heizlösungen benötigen, könnten unsere Siliziumkarbid-Heizelemente vom Typ W die perfekte Lösung sein. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz und Produktqualität verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze