Die primäre technische Bedeutung der Verwendung von Molybdändisilizid (MoSi2)-Heizelementen liegt in ihrer Fähigkeit, eine stabile 1500 °C Umgebung aufrechtzuerhalten, die für das Flüssigphasensintern unerlässlich ist. Diese spezifische thermische Kapazität ermöglicht präzise Temperaturkontrollkurven, die entscheidend für die Förderung der chemischen Reaktionen sind, die zur Verdichtung von Rotschlamm-Aluminiumoxid-Verbundwerkstoffen ohne Anwendung äußerer mechanischer Druck erforderlich sind.

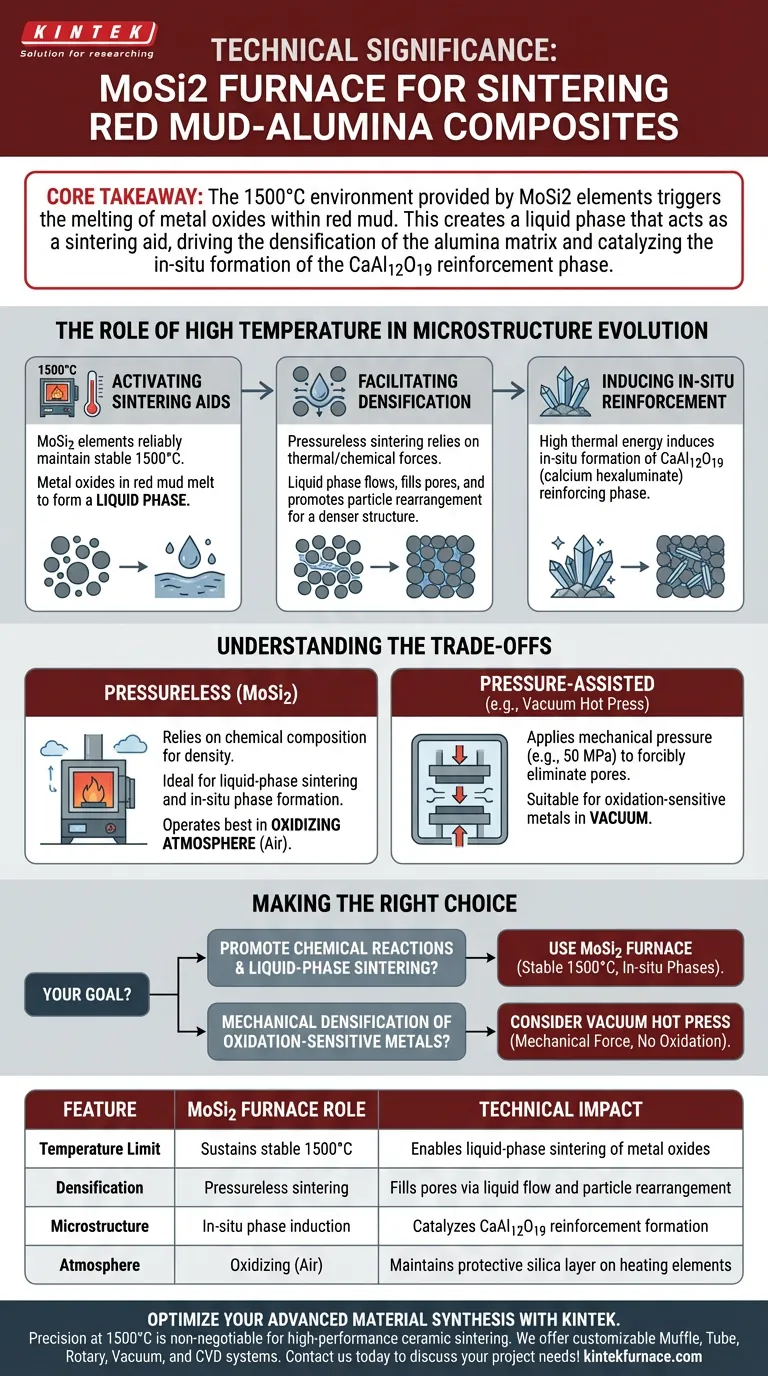

Kernbotschaft Die von MoSi2-Elementen bereitgestellte 1500 °C Umgebung löst das Schmelzen von Metalloxiden im Rotschlamm aus. Dies erzeugt eine flüssige Phase, die als Sinterhilfsmittel wirkt und die Verdichtung der Aluminiumoxidmatrix vorantreibt und die In-situ-Bildung der CaAl12O19-Verstärkungsphase katalysiert.

Die Rolle hoher Temperaturen bei der Mikrostruktur-Entwicklung

Aktivierung von Sinterhilfsmitteln

Herkömmliche Heizelemente zersetzen sich oder verlieren ihre Stabilität bei Temperaturen, die für fortschrittliche Keramiken erforderlich sind. MoSi2-Elemente ermöglichen es dem Ofen speziell, 1500 °C zuverlässig zu erreichen und zu halten.

Bei dieser Temperatur durchlaufen die im Rotschlamm natürlich vorhandenen Metalloxide einen Phasenübergang. Sie schmelzen und bilden eine flüssige Phase, was der Mechanismus ist, der diesen Prozess vom Festkörperphasensintern unterscheidet.

Erleichterung der Verdichtung

Beim drucklosen Sintern beruht die Verdichtung ausschließlich auf thermischen und chemischen treibenden Kräften und nicht auf mechanischer Kraft.

Die durch die hohe Temperatur erzeugte flüssige Phase fließt zwischen den festen Aluminiumoxidpartikeln. Diese Aktion füllt Poren und fördert die Partikelumlagerung, was zu einer dichteren endgültigen Verbundstruktur führt.

Induzierung von In-situ-Verstärkung

Die präzise thermische Kontrolle ermöglicht spezifische chemische Reaktionen innerhalb der Verbundmatrix.

Die hohe thermische Energie induziert die Bildung von CaAl12O19 (Calciumhexaluminat). Diese Phase wird nicht extern zugegeben; sie bildet sich "in-situ" (während des Prozesses) dank der Reaktion zwischen den Rotschlammkomponenten und dem Aluminiumoxid und wirkt als Verstärkungsphase zur Verbesserung der Materialeigenschaften.

Verständnis der Kompromisse

Druckloses vs. Druckunterstütztes Sintern

Während der MoSi2-Ofen für das drucklose Sintern hervorragend geeignet ist, ist er stark auf die chemische Zusammensetzung des Rotschlamms angewiesen, um Dichte zu erreichen.

Wenn die Bildung der "flüssigen Phase" unzureichend ist, kann das Material Porosität aufweisen. Im Gegensatz dazu wenden Techniken wie das Vakuumheißpressen (in ergänzenden Kontexten erwähnt) mechanischen Druck (z. B. 50 MPa) an, um Poren zwangsweise zu entfernen.

Atmosphärenbeschränkungen

MoSi2-Elemente arbeiten typischerweise am besten in oxidierenden Atmosphären (Luft), da sie eine schützende Silikatschicht bilden.

Wenn Ihr Prozess ein Hochvakuum erfordert, um die Oxidation von Metallkomponenten zu verhindern (wie beim Sintern von Kupfer oder Aluminium), ist ein Standard-MoSi2-Kammerofen möglicherweise nicht geeignet, ohne spezifische Anpassungen der Atmosphärenkontrolle.

Die richtige Wahl für Ihr Ziel treffen

Um festzustellen, ob ein Hochtemperatur-MoSi2-Ofen das richtige Werkzeug für Ihre Verbundwerkstoffentwicklung ist, berücksichtigen Sie Ihre spezifischen Materialziele:

- Wenn Ihr Hauptaugenmerk auf der Förderung chemischer Reaktionen und des Flüssigphasensinterns liegt: Nutzen Sie einen MoSi2-Ofen, um die stabilen 1500 °C Temperaturen zu erreichen, die zur Aktivierung interner Sinterhilfsmittel und zur Bildung von In-situ-Phasen wie CaAl12O19 erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf der mechanischen Verdichtung oxidationsempfindlicher Metalle liegt: Erwägen Sie einen Vakuumheißpress-Ofen, um mechanischen Druck anzuwenden und Oxidation zu verhindern, da druckloses Sintern an Luft für diese Materialien möglicherweise keine vollständige Dichte erreicht.

Letztendlich ist der MoSi2-Ofen der technische Ermöglicher für die Umwandlung der Abfalloxide im Rotschlamm in funktionelle Sintermittel durch präzises Hochtemperaturmanagement.

Zusammenfassungstabelle:

| Merkmal | Rolle des MoSi2-Ofens | Technische Auswirkung |

|---|---|---|

| Temperaturgrenze | Hält stabile 1500 °C | Ermöglicht Flüssigphasensintern von Metalloxiden |

| Verdichtung | Druckloses Sintern | Füllt Poren durch Flüssigkeitsfluss und Partikelumlagerung |

| Mikrostruktur | In-situ-Phaseninduktion | Katalysiert die Bildung von CaAl12O19-Verstärkung |

| Atmosphäre | Oxidierend (Luft) | Erhält die schützende Silikatschicht auf den Heizelementen |

Optimieren Sie Ihre fortschrittliche Material-Synthese mit KINTEK

Präzision bei 1500 °C ist für das Sintern von Hochleistungs-Keramiken nicht verhandelbar. Mit Experten-F&E und Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen, die alle für Ihre einzigartigen Laboranforderungen anpassbar sind.

Ob Sie Flüssigphasensintern mit MoSi2-Elementen verfolgen oder Vakuumheißpressen für mechanische Verdichtung benötigen, unsere Hochtemperatur-Lösungen bieten die thermische Stabilität, die erforderlich ist, um In-situ-Verstärkung und vollständige Materialdichte zu erzielen.

Bereit, Ihre Verbundwerkstoffforschung zu verbessern? Kontaktieren Sie uns noch heute, um Ihre Projektanforderungen zu besprechen!

Visuelle Anleitung

Referenzen

- Yongliang Chen, Shiwei Jiang. Wettability and Mechanical Properties of Red Mud–Al2O3 Composites. DOI: 10.3390/ma17051095

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Rolle spielen Heizelemente in einem Sinterofen? Präzise Temperaturregelung für überragendes Sintern erreichen

- Was sind die Vorteile der Verwendung eines C-Typ-Thermoelements in Hochtemperaturversuchen? Präzision über 1000 °C erschließen

- Was ist Wattdichte und warum ist sie wichtig für das Design von Heizelementen? Effizienz und Langlebigkeit sichern

- Wie können Hochtemperatur-Heizelemente für verschiedene Anwendungen angepasst werden? Elemente für Spitzenleistung maßschneidern

- Welche Eigenschaften hat Inconel (NiCrFe) als Heizleiterwerkstoff? Entdecken Sie seine Hochtemperatur-Zuverlässigkeit

- Welche Vorteile bieten SiC-Heizelemente gegenüber herkömmlichen Heizmaterialien? Steigern Sie die Effizienz und senken Sie die Kosten

- Welche gängigen Materialien werden für Heizelemente in Industrieöfen verwendet? Optimieren Sie Ihre Ofenleistung

- In welchen Branchen werden DM-Typ-Siliziumkarbid-Heizelemente häufig eingesetzt? Unverzichtbar für Hochtemperaturpräzision