In der industriellen Beheizung sind nur wenige Parameter so entscheidend wie die Wattdichte. Sie ist das Maß für die Wärmekonzentration auf der Oberfläche eines Heizelements, berechnet durch Division der Gesamtleistung durch die beheizte Oberfläche (Watt pro Quadratzoll). Dieser einzelne Wert bestimmt die Intensität der Wärmeübertragung. Die Wahl der richtigen Wattdichte ist der wichtigste Faktor, um sicherzustellen, dass ein Heizelement effizient arbeitet, das zu beheizende Material nicht beschädigt und eine lange, zuverlässige Lebensdauer erreicht.

Die Auswahl eines Heizelements hängt nicht nur von seiner Gesamtleistungsabgabe ab. Die zentrale Herausforderung besteht darin, die Konzentration der Wärme (Wattdichte) des Heizelements an die Absorptionsfähigkeit des spezifischen Materials anzupassen. Eine Fehlanpassung ist die häufigste Ursache für vorzeitigen Heizungsausfall und Prozesseffizienzverluste.

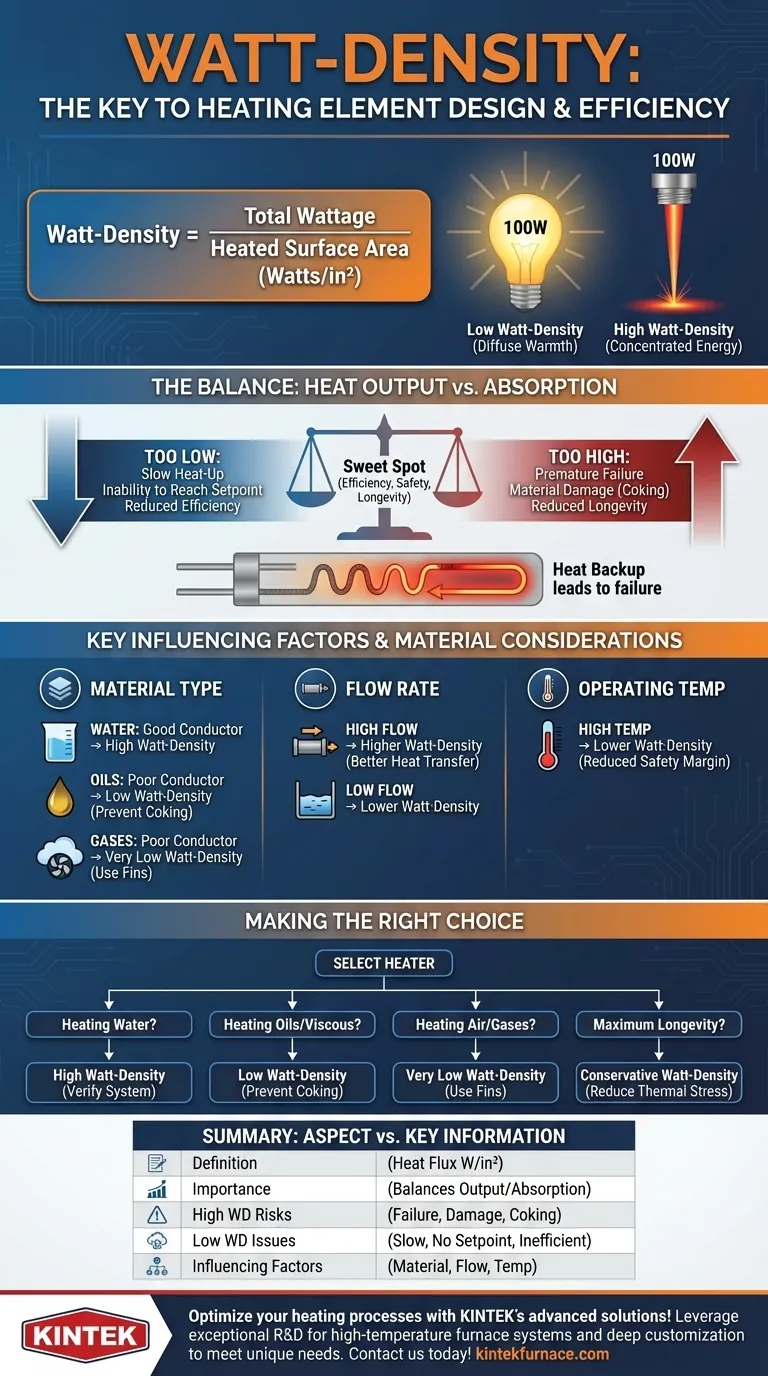

Das Grundprinzip: Ausgleich von Wärmeabgabe und -absorption

Die Wattdichte ist die Brücke zwischen der Energie, die ein Heizelement erzeugt, und der Kapazität der Umgebung, diese Energie aufzunehmen. Das Verständnis dieses Gleichgewichts ist grundlegend für die Konstruktion jedes effektiven thermischen Systems.

Was ist Wattdichte?

Wattdichte ist ein Maß für den Wärmestrom. Stellen Sie es sich als den Unterschied zwischen einer 100-Watt-Glühbirne und einem 100-Watt-Laser vor. Beide haben die gleiche Gesamtleistung, aber die extrem hohe Wattdichte des Lasers konzentriert diese Energie auf einen winzigen Punkt mit zerstörerischem Potenzial, während die geringe Wattdichte der Glühbirne sie verteilt, um eine sanfte, diffuse Wärme zu liefern.

Bei Heizelementen stellt dieser Wert die Rate des Wärmeaustauschs von der Elementhülle zum Zielmaterial dar.

Warum dieses Gleichgewicht entscheidend ist

Der interne Widerstandsdraht eines Heizelements erzeugt eine enorme Wärmemenge. Diese Wärme muss durch das Mantelmaterial geleitet und effizient in die umgebende Substanz (die "Last") übertragen werden.

Wenn die Last die Wärme nicht so schnell aufnehmen kann, wie das Element sie produziert, staut sich die Wärme. Dies führt dazu, dass die Innentemperatur des Elements dramatisch ansteigt, weit über seine Auslegungsgrenzen hinaus, was direkt zum Ausfall führt.

Die Folgen einer falschen Wattdichte

Die Wahl der falschen Wattdichte hat unmittelbare und erhebliche Folgen sowohl für das Heizelement als auch für den Prozess, den es bedient. Ziel ist es, im "Sweet Spot" zu arbeiten – hoch genug für Effizienz, aber niedrig genug für Sicherheit und Langlebigkeit.

Die Gefahren einer zu hohen Wattdichte

Dies ist der häufigste und kostspieligste Fehler bei der Heizungsspezifikation.

-

Vorzeitiger Heizungsausfall: Wenn die Wärme nicht schnell genug entweichen kann, kann der interne Widerstandsdraht schnell oxidieren und brechen. Das äußere Mantelmaterial kann ebenfalls beeinträchtigt werden, was zu einem vollständigen Durchbrennen führt.

-

Schäden am beheizten Material: Bei Flüssigkeiten kann eine übermäßige Wattdichte lokales Sieden oder "Verkokung" verursachen – die Bildung einer harten, verkohlten Schicht auf der Oberfläche des Heizelements. Diese Schicht wirkt als Isolator, was ironischerweise den internen Temperaturanstieg des Heizelements und den anschließenden Ausfall beschleunigt. Bei Feststoffen verursacht dies Versengung oder Schmelzen.

Die Ineffizienz einer zu niedrigen Wattdichte

Obwohl eine übermäßig konservative (niedrige) Wattdichte scheinbar eine "sicherere" Option ist, bringt sie eigene Probleme mit sich.

-

Lange Aufheizzeiten: Der Prozess benötigt deutlich länger, um seine Zieltemperatur zu erreichen, was den Produktionsdurchsatz und die Effizienz verringern kann.

-

Unfähigkeit, den Sollwert zu erreichen: In Systemen mit erheblichen Umgebungswärmeverlusten kann ein Heizelement mit zu geringer Wattdichte Schwierigkeiten haben oder es nicht schaffen, die gewünschte Betriebstemperatur zu erreichen.

Die Kompromisse verstehen: Was bestimmt eine sichere Wattdichte?

Die maximal zulässige Wattdichte ist keine feste Zahl; sie hängt vollständig von der Anwendung ab. Mehrere Faktoren müssen berücksichtigt werden, um eine fundierte Entscheidung zu treffen.

Das zu beheizende Material

Verschiedene Substanzen übertragen Wärme mit sehr unterschiedlichen Raten. Dies ist die primäre Überlegung.

- Wasser ist ein ausgezeichneter Wärmeleiter und kann eine hohe thermische Energiemenge aufnehmen, was hohe Wattdichten ermöglicht.

- Öle und viskose Flüssigkeiten haben eine schlechte Wärmeleitfähigkeit. Sie erfordern viel niedrigere Wattdichten, um einen chemischen Abbau (Verkokung) an der Manteloberfläche zu verhindern.

- Gase (wie Luft) sind extrem schlechte Wärmeleiter. Sie erfordern sehr niedrige Wattdichten, oft gepaart mit Rippen, um die Oberfläche für die Wärmeübertragung zu vergrößern.

Betriebsbedingungen

Die physikalischen Bedingungen des Prozesses spielen eine entscheidende Rolle.

- Durchflussrate: Bei fließenden Flüssigkeiten oder Luft führt eine höhere Geschwindigkeit über der Heizfläche zu einer effektiveren Wärmeabfuhr, was eine höhere Wattdichte ermöglicht. Eine statische oder langsam fließende Flüssigkeit erfordert eine niedrigere Wattdichte.

- Betriebstemperatur: Mit steigender Zieltemperatur verringert sich die Sicherheitsmarge. Für Hochtemperaturanwendungen sollte eine niedrigere Wattdichte verwendet werden, um Überschwingen und Materialdegradation zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Um das richtige Heizelement auszuwählen, müssen Sie die Wattdichte an die spezifischen Anforderungen Ihres Prozesses anpassen. Konsultieren Sie immer die Herstellerdiagramme für spezifische Empfehlungen, aber nutzen Sie diese Prinzipien als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen von Wasser oder nicht korrosiven wässrigen Lösungen liegt: Sie können oft eine höhere Wattdichte für schnelles Erhitzen verwenden, aber überprüfen Sie dies immer basierend auf Systemdruck und Durchfluss.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen von Ölen, Glukose oder anderen viskosen Flüssigkeiten liegt: Sie müssen eine niedrige Wattdichte wählen, um Verkokung zu verhindern, die das Heizelement verschmutzen und Ihr Produkt kontaminieren würde.

- Wenn Ihr Hauptaugenmerk auf dem Erhitzen von Luft oder anderen Gasen liegt: Sie müssen ein Element mit sehr niedriger Wattdichte verwenden, oft mit Rippen, um die schlechten Wärmeübertragungseigenschaften von Gasen auszugleichen.

- Wenn Ihr Hauptaugenmerk auf maximaler Langlebigkeit des Heizelements liegt: Wählen Sie eine konservative Wattdichte für Ihre Anwendung. Dies reduziert die thermische Belastung des Elements und bietet einen Puffer gegen unerwartete Prozessschwankungen.

Letztendlich ist die Behandlung der Wattdichte als Schlüsselparameter für das Design, nicht nur die Gesamtleistung, die Grundlage eines zuverlässigen und effizienten thermischen Systems.

Zusammenfassungstabelle:

| Aspekt | Schlüsselinformationen |

|---|---|

| Definition | Die Wattdichte ist der Wärmestrom, gemessen in Watt pro Quadratzoll, der die Wärmekonzentration auf der Oberfläche eines Heizelements angibt. |

| Wichtigkeit | Gleicht die Wärmeabgabe mit der Materialabsorption ab, um Ausfälle zu verhindern, Effizienz zu gewährleisten und die Lebensdauer zu verlängern. |

| Risiken hoher Wattdichte | Kann zu vorzeitigem Heizungsausfall, Materialschäden wie Verkokung oder Versengung und verkürzter Lebensdauer führen. |

| Probleme niedriger Wattdichte | Führt zu langen Aufheizzeiten, Unfähigkeit, Soll-Temperaturen zu erreichen, und verringerter Prozesseffizienz. |

| Einflussfaktoren auf die Wahl | Hängt von Materialtyp (z.B. Wasser, Öle, Gase), Durchflussrate und Betriebstemperatur für eine sichere Anwendung ab. |

Optimieren Sie Ihre Heizprozesse mit den fortschrittlichen Lösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperatur-Ofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen präzise erfüllen und Effizienz und Zuverlässigkeit verbessern. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und überragende Leistung liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Was ist die Hauptfunktion eines Muffelofens für BaTiO3? Hochtemperatur-Kalzinierung für die Keramikherstellung meistern

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten