Kurz gesagt: Siliziumkarbid (SiC)-Heizelemente bieten erhebliche Vorteile gegenüber herkömmlichen Materialien wie Nickel-Chrom-Legierungen. Sie arbeiten bei viel höheren Temperaturen, heizen schneller auf, verbrauchen weniger Energie und halten wesentlich länger. Diese Kombination führt zu einer verbesserten Prozesseffizienz und geringeren Gesamtbetriebskosten über die Lebensdauer des Elements.

Die Entscheidung für SiC-Heizelemente ist mehr als nur ein Komponenten-Upgrade. Sie stellt eine strategische Verschiebung hin zu präzisem Wärmemanagement dar, bei dem langfristige Betriebseffizienz, Prozessgeschwindigkeit und Zuverlässigkeit Vorrang vor minimalen Anschaffungskosten haben.

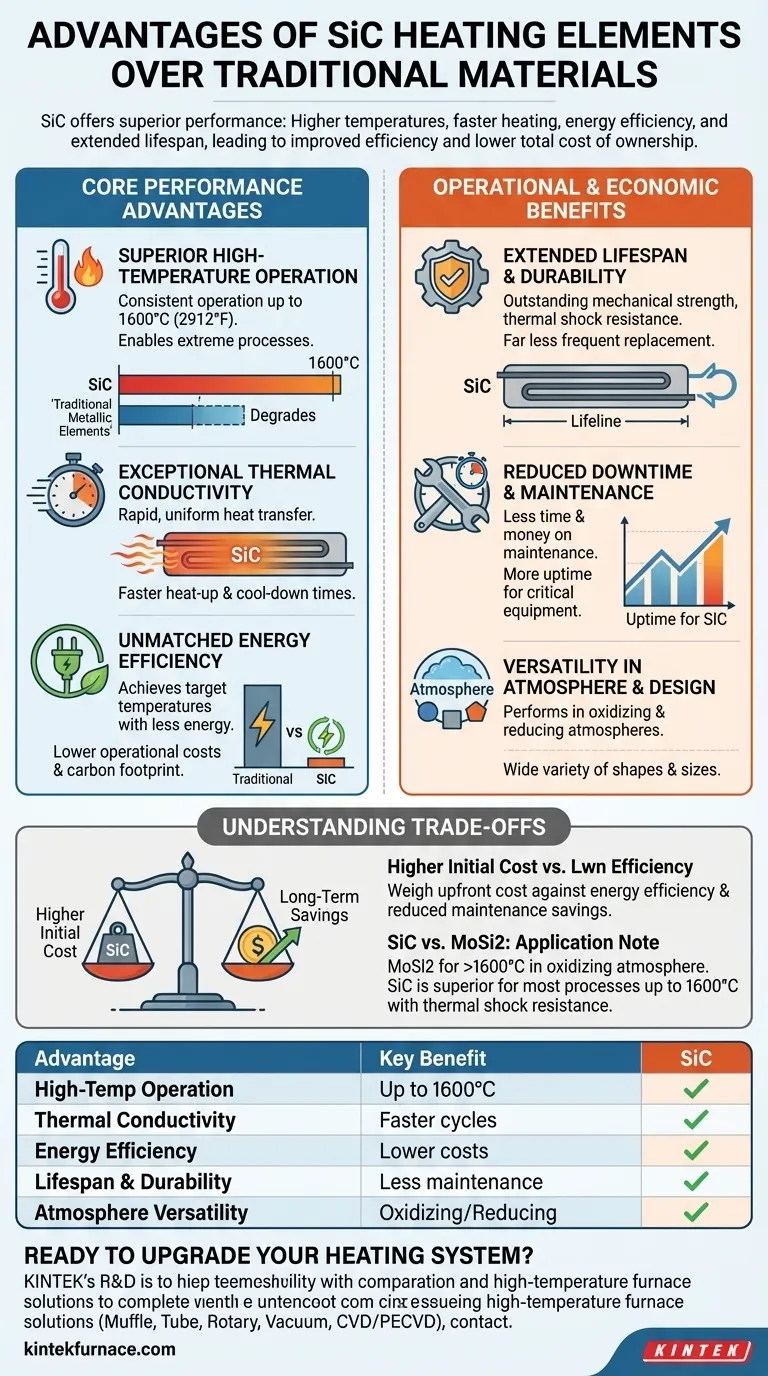

Die Kernvorteile der Leistung

Die Hauptvorteile von SiC-Elementen ergeben sich aus ihren grundlegenden Materialeigenschaften. Diese Eigenschaften führen direkt zu einer überlegenen Leistung in anspruchsvollen industriellen Heizungsanwendungen.

Überlegener Betrieb bei hohen Temperaturen

Im Gegensatz zu herkömmlichen Metallelementen, die bei extremen Temperaturen schnell verschleißen, sind SiC-Elemente für den Einsatz unter diesen Bedingungen ausgelegt. Sie können konstant bei Temperaturen bis zu 1600 °C (2912 °F) betrieben werden, was Prozesse ermöglicht, die für viele herkömmliche Materialien unmöglich sind.

Außergewöhnliche Wärmeleitfähigkeit

SiC weist eine hervorragende Wärmeleitfähigkeit auf. Dies ermöglicht es den Elementen, Wärme schnell und gleichmäßig an die Zielumgebung abzugeben, was zu schnelleren Auf- und Abkühlzeiten führt. Dies ist ein entscheidender Vorteil bei Anwendungen, die schnelle Zyklen erfordern, wie z. B. die Chargenverarbeitung in der Keramik- und Elektronikindustrie.

Unübertroffene Energieeffizienz

SiC-Elemente sind äußerst effizient und erreichen Zieltemperaturen mit deutlich geringerem Energieaufwand im Vergleich zu älteren Technologien. Dieser reduzierte Energieverbrauch führt direkt zu niedrigeren Betriebskosten und einem geringeren CO2-Fußabdruck, was für moderne Industrieanlagen ein wichtiger Gesichtspunkt ist.

Betriebliche und wirtschaftliche Vorteile

Über die reine Leistung hinaus bieten SiC-Elemente greifbare Vorteile, die sich auf Wartungspläne, Betriebszeit und die gesamte wirtschaftliche Rendite auswirken.

Längere Lebensdauer und Haltbarkeit

SiC-Elemente sind auf Langlebigkeit ausgelegt und weisen eine hervorragende mechanische Festigkeit und Beständigkeit gegen thermische Schocks auf. Sie sind weitaus weniger bruchanfällig während des Betriebs oder der Handhabung, was die Häufigkeit des Austauschs drastisch reduziert.

Reduzierte Ausfallzeiten und Wartung

Die lange Betriebslebensdauer von SiC-Elementen bedeutet weniger Zeit und Geld für die Wartung. Weniger Austausche führen zu mehr Betriebszeit für kritische Anlagen wie Öfen und Brennöfen, was die Gesamtproduktivität steigert und sie langfristig zur wirtschaftlicheren Wahl macht.

Vielseitigkeit in Atmosphäre und Design

SiC arbeitet sowohl in oxidierenden als auch in reduzierenden Atmosphären gut und bietet ein Maß an Flexibilität, das vielen anderen Hochtemperaturmaterialien fehlt. Darüber hinaus können sie in einer Vielzahl von Formen und Größen hergestellt werden, was maßgeschneiderte Lösungen ermöglicht, die auf spezifische Ofen- oder Brennkammerkonstruktionen zugeschnitten sind.

Die Kompromisse verstehen

Obwohl SiC leistungsstark ist, ist es nicht die universelle Lösung für jede Heizungsanwendung. Das Verständnis seines Kontexts und seiner Grenzen ist entscheidend für eine fundierte Entscheidung.

Die Überlegung der Anfangskosten

Der primäre Kompromiss sind oft die Anschaffungskosten. SiC-Heizelemente haben in der Regel einen höheren anfänglichen Kaufpreis als herkömmliche Nickel-Chrom-Legierungselemente. Diese Kosten müssen gegen die langfristigen Einsparungen durch Energieeffizienz, reduzierte Wartung und längere Lebensdauer abgewogen werden.

SiC vs. MoSi2: Ein Hinweis zur Anwendung

Für die extremsten Temperaturanwendungen kommt ein weiteres Material ins Spiel: Molybdändisilizid (MoSi2). MoSi2-Elemente können bei noch höheren Temperaturen (bis zu 1800 °C) arbeiten, benötigen jedoch eine oxidierende Atmosphäre, um eine schützende Silikatschicht zu bilden.

SiC bietet ein vielseitigeres Profil mit ausgezeichneter thermischer Schockbeständigkeit und Eignung für ein breiteres Spektrum von Atmosphären, was es zur besseren Wahl für viele Prozesse macht, die bis zu seiner Grenze von 1600 °C arbeiten.

Die richtige Wahl für Ihren Prozess treffen

Ihre spezifischen betrieblichen Ziele sollten die Materialauswahl bestimmen.

- Wenn Ihr Hauptaugenmerk auf schnellen Produktionszyklen liegt: Die schnellen Auf- und Abkühlfähigkeiten von SiC sind Ihr größter Vorteil zur Steigerung des Durchsatzes.

- Wenn Ihr Hauptaugenmerk auf langfristiger Kostensenkung liegt: Die Kombination aus Energieeffizienz und verlängerter Lebensdauer macht SiC trotz höherer Anfangskosten zu einer soliden Investition.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit bei hohen Temperaturen liegt: Die Haltbarkeit, thermische Stabilität und gleichmäßige Wärmeverteilung von SiC gewährleisten konsistente und reproduzierbare Ergebnisse.

- Wenn Ihr Hauptaugenmerk auf dem Betrieb über 1600 °C in oxidierender Atmosphäre liegt: Sie sollten Molybdändisilizid (MoSi2) als möglicherweise besser geeignete Alternative in Betracht ziehen.

Letztendlich geht es bei der Wahl des richtigen Heizelements darum, die Stärken des Materials mit den kritischsten Anforderungen Ihres Prozesses in Einklang zu bringen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Betrieb bei hohen Temperaturen | Bis zu 1600 °C, ermöglicht extreme Prozesse |

| Wärmeleitfähigkeit | Schnellere Auf- und Abkühlzeiten |

| Energieeffizienz | Niedrigere Betriebskosten und reduzierter Energieverbrauch |

| Lebensdauer und Haltbarkeit | Seltenerer Austausch und reduzierte Wartung |

| Atmosphären-Vielseitigkeit | Funktioniert in oxidierenden und reduzierenden Umgebungen |

Bereit für das Upgrade Ihres Heizsystems? KINTEK nutzt herausragende F&E und die eigene Fertigung, um diverse Labore mit fortschrittlichen Hochtemperatur-Ofenlösungen zu versorgen. Unser Produktportfolio, einschließlich Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Prozesses zu steigern und Kosten mit maßgeschneiderten SiC-Heizlösungen zu senken! Nehmen Sie jetzt Kontakt auf

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze