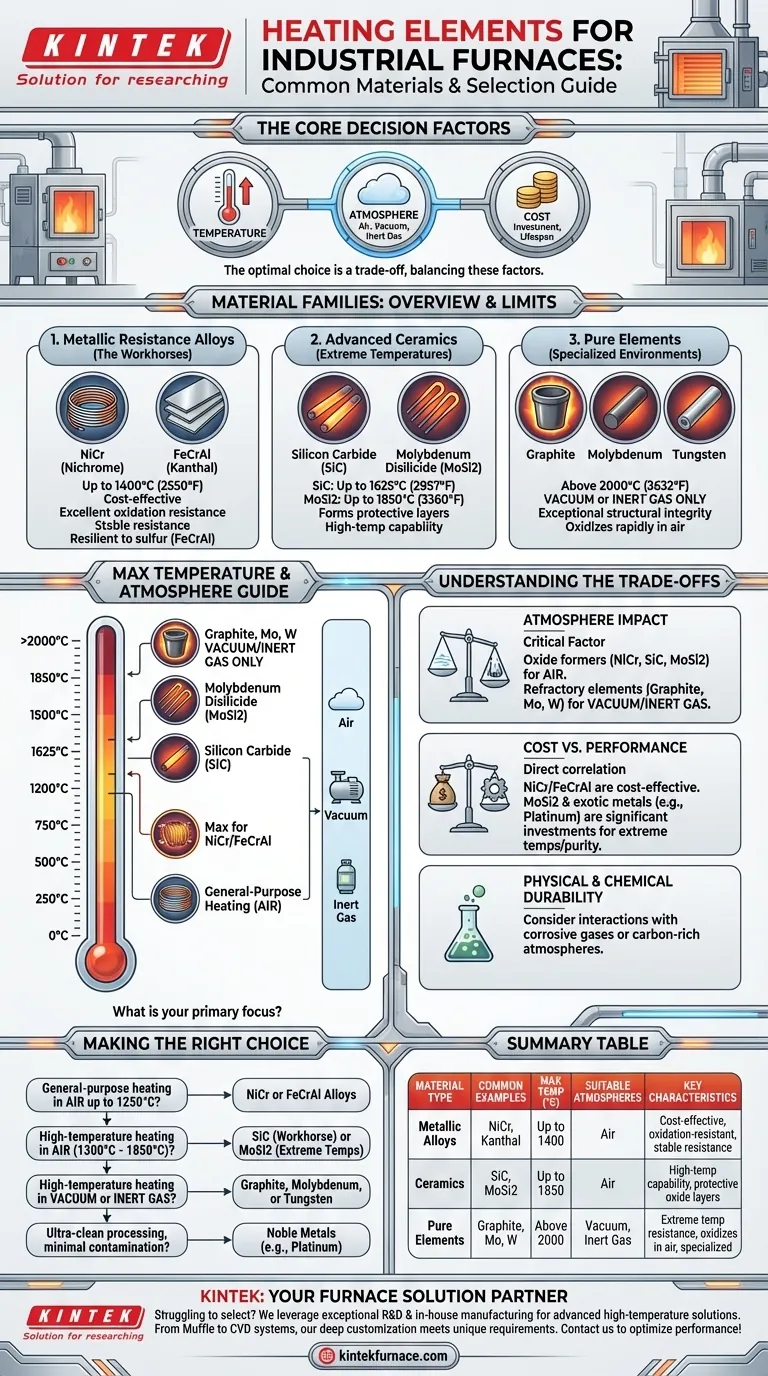

Im Grunde genommen ist die Auswahl eines Heizelementmaterials für einen Industrieofen eine präzise technische Entscheidung, die von drei Faktoren bestimmt wird: Temperatur, Atmosphäre und Kosten. Die gängigsten Materialien lassen sich in drei verschiedene Familien einteilen: metallische Widerlegierungen wie Nichrom (NiCr) und Kanthal (FeCrAl), fortschrittliche Keramiken wie Siliziumkarbid (SiC) und Molybdändisilizid (MoSi2) sowie reine Elemente wie Graphit, Molybdän und Wolfram für spezielle Umgebungen.

Das „beste“ Material existiert nicht. Stattdessen ist die optimale Wahl immer ein Kompromiss, bei dem die erforderliche Betriebstemperatur und Ofenatmosphäre gegen die Kosten, die Lebensdauer und die chemische Stabilität des Materials abgewogen werden.

Die Grundlage: Metallische Widerlegierungen

Diese Legierungen sind die Arbeitspferde für eine breite Palette industrieller Heizungsanwendungen, insbesondere in Öfen, die in normaler Luftatmosphäre bis etwa 1400 °C (2550 °F) arbeiten.

Nickel-Chrom (NiCr) Legierungen

Diese Legierung (typischerweise 80 % Nickel, 20 % Chrom), oft unter dem Handelsnamen Nichrom bekannt, ist wohl das gängigste Heizelementmaterial.

Ihre Beliebtheit beruht auf einer hervorragenden Kombination von Eigenschaften: einem hohen Schmelzpunkt, ausgezeichneter Oxidationsbeständigkeit bei hohen Temperaturen und einem relativ stabilen elektrischen Widerstand beim Aufheizen.

Eisen-Chrom-Aluminium (FeCrAl) Legierungen

Diese Legierungsfamilie, die üblicherweise als Kanthal verkauft wird, erfüllt eine ähnliche Rolle wie NiCr, kann aber oft etwas höhere Betriebstemperaturen erreichen.

FeCrAl-Legierungen bilden eine sehr stabile und schützende Aluminiumoxidschicht. Dies macht sie besonders widerstandsfähig in schwefelhaltigen Atmosphären, in denen Nickelbasis-Elemente Schwierigkeiten haben könnten. Allerdings können sie mit der Zeit spröder werden als NiCr.

Für extreme Temperaturen: Nichtmetallische Elemente

Wenn die Prozesstemperaturen die Grenzen metallischer Legierungen überschreiten müssen, greifen Ingenieure auf robuste Keramik- oder kohlenstoffbasierte Materialien zurück.

Siliziumkarbid (SiC)

Siliziumkarbid ist ein hochflexibles keramisches Material, das für Elemente in Öfen verwendet wird, die bis zu 1625 °C (2957 °F) betrieben werden.

SiC-Elemente sind selbsttragend, mechanisch stark und können in einer Vielzahl von Ofenatmosphären eingesetzt werden, was ein gutes Gleichgewicht zwischen Leistung und Kosten für Hochtemperaturanwendungen bietet.

Molybdändisilizid (MoSi2)

Für die höchsten Temperaturen an der Luft ist Molybdändisilizid die erste Wahl und kann zuverlässig bis zu 1850 °C (3360 °F) betrieben werden.

Beim Erhitzen bildet MoSi2 eine schützende, glasartige Silikatschicht auf seiner Oberfläche, die eine weitere Oxidation verhindert und ihm so ermöglicht, extreme Hitze zu überstehen.

Graphit

Graphit ist das Material der Wahl für viele Prozesse bei sehr hohen Temperaturen, jedoch mit einem entscheidenden Vorbehalt: Es muss in einer Vakuum- oder Inertgasatmosphäre verwendet werden.

In Abwesenheit von Sauerstoff weist Graphit bei Temperaturen weit über 2000 °C (3632 °F) eine außergewöhnliche strukturelle Integrität auf. Wird es bei diesen Temperaturen Luft ausgesetzt, oxidiert es schnell und fällt aus.

Die Kompromisse verstehen

Die Wahl eines Heizelements hängt niemals von einer einzigen Spezifikation ab. Sie müssen berücksichtigen, wie das Material mit seiner gesamten Betriebsumgebung interagiert.

Der Einfluss der Atmosphäre

Dies ist nach der Temperatur der kritischste Faktor. Materialien wie NiCr, FeCrAl, SiC und MoSi2 sind so konzipiert, dass sie schützende Oxidschichten bilden, was sie perfekt für den Einsatz in Luft macht.

Umgekehrt sind Materialien wie Graphit, Molybdän und Wolfram als feuerfeste Elemente bekannt. Sie haben extrem hohe Schmelzpunkte, oxidieren und fallen jedoch bei hohen Temperaturen in Luft katastrophal aus. Sie sind ausschließlich für Vakuum- oder Inertgasöfen reserviert.

Kosten vs. Leistung

Es besteht ein direkter Zusammenhang zwischen Temperaturfähigkeit und Kosten. NiCr- und FeCrAl-Legierungen sind kostengünstige Lösungen für die gängigsten Wärmebehandlungsbereiche.

Materialien wie MoSi2 und exotische Metalle wie Platin (aufgrund seiner Reinheit und Stabilität in speziellen Laboröfen verwendet) stellen eine erhebliche Investition dar, die nur gerechtfertigt ist, wenn extreme Temperaturen oder Prozessreinheit nicht verhandelbar sind.

Physikalische und chemische Beständigkeit

Berücksichtigen Sie die chemische Beschaffenheit Ihres Prozesses. Werden die Elemente korrosiven Gasen, kohlenstoffreichen Atmosphären (Aufkohlen) oder irgendetwas ausgesetzt, das mit dem Element selbst reagieren könnte? Ein Material, das in einer Umgebung gedeiht, kann in einer anderen schnell abgebaut werden.

Die richtige Wahl für Ihr Ziel treffen

Nachdem Sie Ihre maximale Temperatur und Ofenatmosphäre definiert haben, wird Ihre Wahl klar.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Beheizung in Luft bis 1250 °C liegt: NiCr- oder FeCrAl-Legierungen bieten die beste Balance zwischen Kosten und Leistung.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturtherapie in Luft (1300 °C - 1850 °C) liegt: SiC ist das Arbeitstier, während MoSi2 die Lösung für die extremsten Temperaturen ist.

- Wenn Ihr Hauptaugenmerk auf der Hochtemperaturtherapie in Vakuum oder Inertgas liegt: Graphit, Molybdän oder Wolfram sind Ihre einzig gangbaren Optionen.

- Wenn Ihr Hauptaugenmerk auf der ultrareinen Verarbeitung mit minimaler Kontamination liegt: Edelmetalle wie Platin werden trotz ihrer hohen Kosten eingesetzt.

Letztendlich ist die Anpassung des Heizelementmaterials an seine spezifische Betriebsaufgabe die wichtigste Entscheidung im Ofendesign.

Zusammenfassungstabelle:

| Materialtyp | Gängige Beispiele | Max. Temperatur (°C) | Geeignete Atmosphären | Schlüsselmerkmale |

|---|---|---|---|---|

| Metalllegierungen | Nichrom (NiCr), Kanthal (FeCrAl) | Bis zu 1400 | Luft | Kosteneffizient, oxidationsbeständig, stabile elektrische Leitfähigkeit |

| Keramiken | Siliziumkarbid (SiC), Molybdändisilizid (MoSi2) | Bis zu 1850 | Luft | Hochtemperaturbeständigkeit, selbsttragend, schützende Oxidschichten |

| Reine Elemente | Graphit, Molybdän, Wolfram | Über 2000 | Vakuum oder Inertgas | Extreme Temperaturbeständigkeit, oxidiert in Luft, spezialisierter Einsatz |

Sie haben Schwierigkeiten bei der Auswahl des richtigen Heizelements für Ihren Industrieofen? Bei KINTEK nutzen wir außergewöhnliche F&E- und hauseigene Fertigungskompetenzen, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktlinie umfasst Muffelöfen, Rohröfen, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, die alle durch starke Deep-Customization-Fähigkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Unabhängig davon, ob Sie es mit extremen Temperaturen, spezifischen Atmosphären oder Kostenbeschränkungen zu tun haben, unsere Experten können Ihnen helfen, Leistung und Haltbarkeit zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen die Effizienz und Ergebnisse Ihres Labors verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Welche maximale Temperatur halten Siliziumkarbid-Heizelemente aus? Schlüsselfaktoren für Langlebigkeit und Leistung

- Was sind die Eigenschaften und Fähigkeiten von Siliziumkarbid (SiC) als Heizelement? Entfesseln Sie extreme Hitze und Haltbarkeit

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze