Im Kern ist ein Heizelement ein spezialisierter Wandler, der elektrische Energie in thermische Energie umwandelt. Diese Umwandlung erfolgt durch ein physikalisches Prinzip, das als Joulesche Erwärmung bekannt ist, bei dem der dem Material innewohnende Widerstand gegen den Fluss von elektrischem Strom Wärme erzeugt. Diese einfache, aber leistungsstarke Funktion ist der Grundstein unzähliger Geräte, von alltäglichen Haushaltsgeräten bis hin zu kritischen Industrieöfen.

Der wahre Wert eines Heizelements liegt nicht nur in seiner Fähigkeit, heiß zu werden, sondern in seiner Materialwissenschaft. Seine Wirksamkeit wird durch hohen elektrischen Widerstand, die Fähigkeit, extremen Temperaturen ohne Zersetzung standzuhalten, und Langzeitstabilität definiert, die zusammen die Effizienz und Zuverlässigkeit jedes Heizsystems bestimmen.

Das Grundprinzip: Wie die Joulesche Erwärmung funktioniert

Im Mittelpunkt jedes Heizelements steht ein einfacher Prozess, der Elektrizität in kontrollierte, nutzbare Wärme umwandelt. Das Verständnis dieses Prinzips ist entscheidend, um zu verstehen, warum verschiedene Elemente für unterschiedliche Aufgaben konzipiert sind.

Elektrizität trifft auf Widerstand

Wenn ein elektrischer Strom durch einen Leiter fließt, kollidieren die sich bewegenden Elektronen mit den Atomen des Materials. In einem hochleitfähigen Material wie Kupfer sind diese Kollisionen minimal, wodurch Elektrizität mit geringem Energieverlust passieren kann.

Die Energieübertragung

Heizelemente werden jedoch aus Materialien mit hohem elektrischem Widerstand hergestellt. Dieser hohe Widerstand führt zu häufigen und intensiven Kollisionen zwischen Elektronen und Atomen. Jede Kollision überträgt kinetische Energie und zwingt die Atome des Materials, stärker zu vibrieren.

Wärme als Nebenprodukt

Diese erhöhte atomare Vibration ist das, was wir als Wärme wahrnehmen und messen. Je mehr Widerstand ein Material hat, desto effizienter wandelt es elektrische Energie in thermische Energie um, was es zu einem geeigneten Kandidaten für ein Heizelement macht.

Schlüsseleigenschaften eines effektiven Heizelements

Nicht alle widerstandsfähigen Materialien eignen sich gut als Heizelemente. Sie müssen eine bestimmte Reihe von Eigenschaften besitzen, um zuverlässig und sicher zu funktionieren, insbesondere unter anspruchsvollen Bedingungen.

Hoher elektrischer Widerstand

Dies ist die primäre Eigenschaft, die eine effiziente Wärmeerzeugung ermöglicht. Das Material muss dem Stromfluss aktiv widerstehen, um ihn effektiv in Wärme umzuwandeln.

Hohe Temperaturbeständigkeit

Das Element muss in der Lage sein, bei seiner Zieltemperatur zu arbeiten, ohne zu schmelzen, sich zu verformen oder zu zerfallen. Sein Schmelzpunkt muss deutlich höher sein als seine maximale Betriebstemperatur.

Beständigkeit gegen Oxidation und Korrosion

Heizelemente arbeiten oft bei hohen Temperaturen in Anwesenheit von Luft, was die Oxidation fördert. Eine schützende Oxidschicht oder eine inhärente Beständigkeit gegen chemischen Abbau ist entscheidend für eine lange Lebensdauer.

Stabile Leistung über die Zeit

Ein hochwertiges Heizelement behält über seine gesamte Lebensdauer einen relativ konstanten elektrischen Widerstand bei. Dies gewährleistet eine konsistente, vorhersagbare und steuerbare Wärmeabgabe.

Gängige Typen und ihre Anwendungen

Heizelemente gibt es in verschiedenen Formen, die jeweils für eine bestimmte Reihe von Anwendungen, Umgebungen und Temperaturbereichen entwickelt wurden.

Draht- und Spulenelemente

Dies sind die einfachsten Formen, oft aus Legierungen wie Nichrom (Nickel-Chrom) hergestellt. Der Draht wird typischerweise zu einer Spule gewickelt, um eine große Menge an Widerstandsmaterial auf kleinem Raum unterzubringen. Sie sind in Geräten wie Toastern und tragbaren Heizlüftern üblich.

Rohrförmige (ummantelte) Elemente

Diese Elemente bestehen aus einer Widerstandsspule, die in einem schützenden Metallrohr (dem Mantel) untergebracht und durch ein Keramikpulver wie Magnesiumoxid isoliert ist. Diese Konstruktion schützt das Element vor Feuchtigkeit und mechanischen Beschädigungen und ist daher ideal für Öfen, Warmwasserbereiter und Kochfelder.

Patronen- und Bandheizelemente

Entwickelt für die industrielle Prozesswärme, werden Patronenheizelemente in gebohrte Löcher eingesetzt, um Metallblöcke (wie Formen und Gesenke) zu erwärmen. Bandheizelemente werden um zylindrische Objekte wie Rohre oder Düsen an Spritzgussmaschinen gewickelt, um direkte, gleichmäßige Wärme zu liefern.

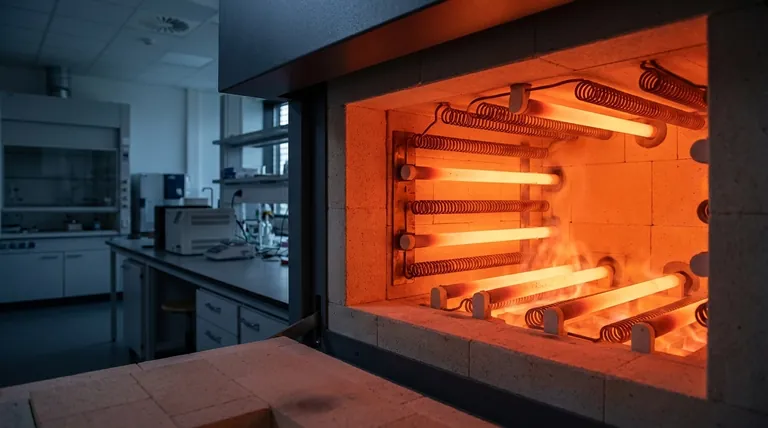

Fortschrittliche Keramik- und Infrarotelemente

Für sehr hohe Temperaturen oder berührungslose Erwärmung werden spezielle Elemente verwendet. Materialien wie Siliziumkarbid und Molybdändisilizid können in Öfen bis zu 1800 °C betrieben werden. Infrarotelemente, oft mit Quarzkolben, strahlen Wärme direkt auf ein Ziel ab, ohne die Luft dazwischen zu erwärmen.

Verständnis der Kompromisse bei der Materialauswahl

Die Materialauswahl ist eine kritische technische Entscheidung, die Kosten, Leistung und Lebensdauer abwägt.

Das Gleichgewicht zwischen Kosten und Leistung

Gängige Legierungen wie Nichrom sind die Arbeitspferde der Industrie. Sie sind kostengünstig, langlebig und zuverlässig für die meisten Anwendungen bis ca. 1200 °C (2200 °F).

Der Bedarf an extremen Temperaturen

Für spezielle Anwendungen wie Laboröfen oder die Halbleiterverarbeitung können Temperaturen 1200 °C überschreiten. Hier sind aufgrund ihrer überlegenen Hitzebeständigkeit exotischere und teurere Materialien wie Platin, Molybdändisilizid oder Siliziumkarbid erforderlich.

Umweltanforderungen

Die Betriebsumgebung bestimmt die Materialwahl. Ein in Wasser eingetauchtes Element erfordert eine korrosionsbeständige Ummantelung. Ein Element in einem Vakuumofen hat andere Anforderungen als eines, das offener Luft ausgesetzt ist und hohen Temperaturen und Oxidation widerstehen muss.

Das richtige Element für Ihr Ziel auswählen

Die Auswahl des richtigen Heizelements erfordert die Anpassung der Fähigkeiten der Komponente an die spezifischen Anforderungen des Systems an Wärme, Haltbarkeit und Sicherheit.

- Wenn Ihr Hauptaugenmerk auf Haushalts- oder Gewerbegeräten liegt: Ummantelte Rohrheizelemente bieten die beste Balance aus Sicherheit, Haltbarkeit und Kosteneffizienz für Anwendungen wie Öfen und Warmwasserbereiter.

- Wenn Ihr Hauptaugenmerk auf direkter, offener Lufterwärmung liegt: Einfache Draht- oder Spulenelemente sind hocheffizient und wirtschaftlich für Geräte wie Toaster und Heizlüfter, bei denen das Element freiliegt.

- Wenn Ihr Hauptaugenmerk auf industrieller Prozesswärme liegt: Patronen-, Band- oder Streifenheizelemente bieten den Formfaktor und die Präzision, die für Fertigungsanwendungen wie Formen und Versiegeln erforderlich sind.

- Wenn Ihr Hauptaugenmerk auf extremen Temperaturöfen (>1200 °C) liegt: Sie müssen spezielle Elemente aus Materialien wie Siliziumkarbid oder Molybdändisilizid verwenden, um die Betriebs- und Sicherheit zu gewährleisten.

Das Verständnis dieser grundlegenden Typen und Kompromisse befähigt Sie, Systeme auszuwählen oder zu entwerfen, die effizient, zuverlässig und perfekt auf ihre Aufgabe zugeschnitten sind.

Zusammenfassungstabelle:

| Merkmal | Beschreibung |

|---|---|

| Primäre Funktion | Wandelt elektrische Energie über Joulesche Erwärmung in thermische Energie um |

| Schlüsseleigenschaften | Hoher elektrischer Widerstand, hohe Temperaturbeständigkeit, Oxidationsbeständigkeit, stabile Leistung |

| Gängige Typen | Draht/Spule, rohrförmig, Patrone/Band, Keramik/Infrarot |

| Anwendungen | Haushaltsgeräte, industrielle Prozesse, Hochtemperaturöfen |

Benötigen Sie eine maßgeschneiderte Hochtemperaturofenlösung? KINTEK nutzt außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um verschiedene Labore mit fortschrittlichen Hochtemperaturofenlösungen zu versorgen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um die Effizienz und Zuverlässigkeit Ihres Labors mit maßgeschneiderten Heizelementen und Systemen zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen

- Welche Rolle spielt eine Muffelofen bei der Synthese von wasserlöslichem Sr3Al2O6? Präzision bei der SAO-Produktion

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen