In der Keramik- und Glasherstellung sind Siliziumkarbid (SiC)-Heizelemente die industriellen Arbeitstiere, die für die Erzeugung der intensiven, konstanten und präzise gesteuerten Wärme verantwortlich sind, die für kritische Prozesse erforderlich ist. Sie sind unerlässlich, um Rohmaterialien durch Ermöglichung von Formgebung, Sintern, Tempern und Schmelzen bei extrem hohen Temperaturen in hochwertige Endprodukte umzuwandeln.

Der wahre Wert von Siliziumkarbid-Heizelementen liegt nicht nur in ihrer Fähigkeit, heiß zu werden. Es ist ihre einzigartige Kombination von Materialeigenschaften – Hochtemperaturstabilität, thermische Schockbeständigkeit und chemische Inertheit –, die es ihnen ermöglicht, eine gleichmäßige, zuverlässige Wärme in den rauen, anspruchsvollen Umgebungen von Öfen zu liefern.

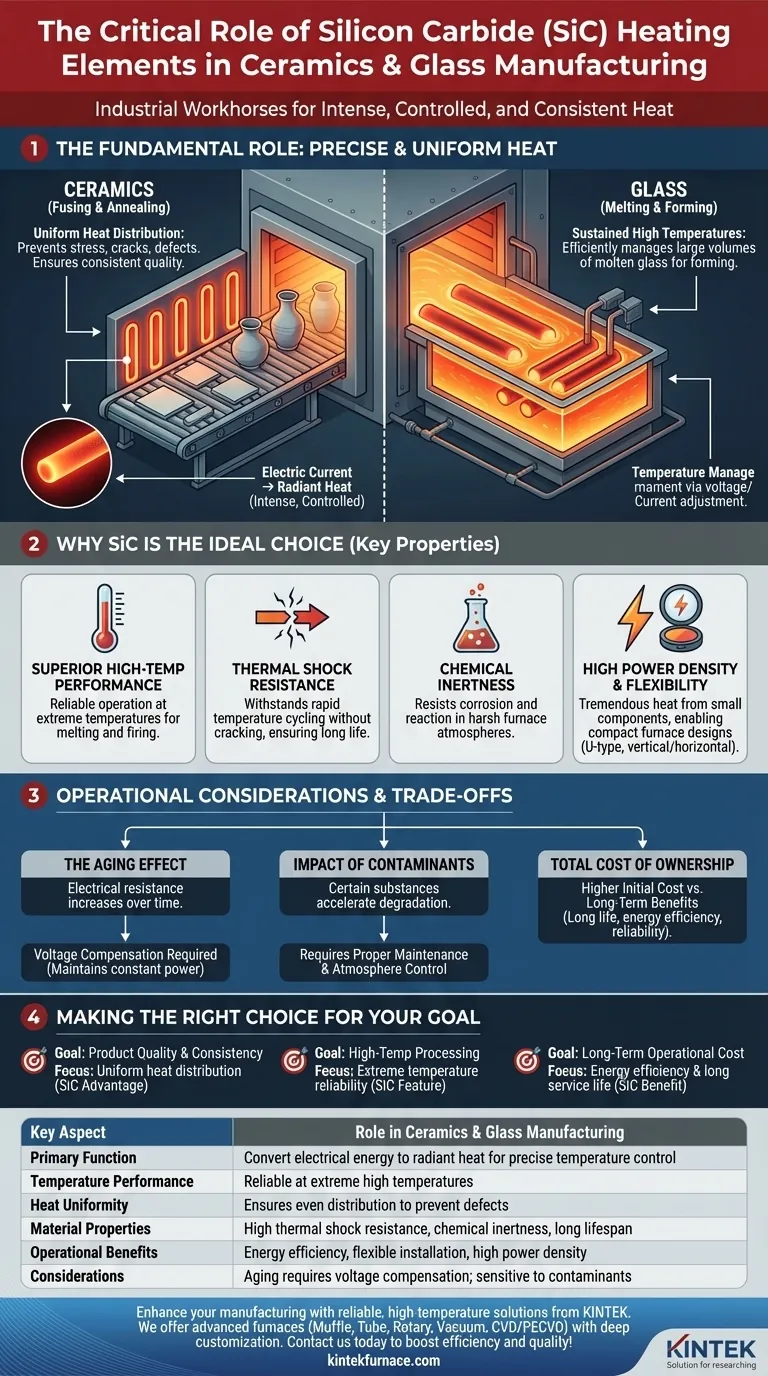

Die grundlegende Rolle: Präzise und gleichmäßige Wärme

Die Hauptfunktion von SiC-Elementen besteht darin, elektrische Energie mit außergewöhnlicher Kontrolle in Strahlungswärme umzuwandeln. Diese Fähigkeit ist die Grundlage für die Erzielung von Qualität und Konsistenz sowohl in der Keramik- als auch in der Glasproduktion.

Konsistenz in der Keramik

In der Keramikherstellung erfordern Prozesse wie Sintern und Tempern eine gleichmäßige Temperaturverteilung über das gesamte Produkt.

Jede signifikante Temperaturabweichung kann Spannungen, Risse oder andere Defekte verursachen, die zum Produktversagen führen. SiC-Elemente strahlen die Wärme gleichmäßig ab und stellen sicher, dass das gesamte Keramikteil mit der gewünschten Geschwindigkeit erhitzt und abgekühlt wird.

Ermöglichung der Hochtemperatur-Glasverarbeitung

Die Glasherstellung erfordert anhaltend extreme Hitze zum Schmelzen von Rohmaterialien und zur Formung des geschmolzenen Glases.

SiC-Elemente liefern die notwendigen hohen Temperaturen und die Stabilität, um große Mengen geschmolzenen Glases effizient zu handhaben, was sie in modernen Glasöfen unverzichtbar macht.

Funktionsweise

Der Mechanismus ist einfach: Ein elektrischer Strom wird durch den Siliziumkarbidstab oder die Spirale geleitet. Der natürliche elektrische Widerstand des Materials führt dazu, dass es sich intensiv erhitzt und thermische Energie in die Ofenkammer abstrahlt, um die Zielobjekte zu erwärmen.

Die Temperatur wird durch präzise Anpassung der Spannung und des Stroms, die dem Element zugeführt werden, geregelt.

Warum Siliziumkarbid die ideale Wahl ist

Mehrere Materialeigenschaften unterscheiden SiC-Elemente und machen sie einzigartig geeignet für diese anspruchsvollen Anwendungen. Es ist die Kombination dieser Eigenschaften, nicht nur eine, die sie so effektiv macht.

Überlegene Hochtemperaturleistung

Siliziumkarbid kann zuverlässig bei den sehr hohen Temperaturen betrieben werden, die zum Schmelzen von Glas und zum Brennen fortschrittlicher Keramiken erforderlich sind, wo geringere Materialien schnell degradieren oder versagen würden.

Beständigkeit gegen thermische Schocks

Öfen werden oft zyklisch ein- und ausgeschaltet, was schnelle Temperaturwechsel verursacht. Die inhärente Beständigkeit von SiC gegen thermische Schocks verhindert, dass es unter dieser Belastung reißt oder bricht, was zu einer langen und zuverlässigen Betriebslebensdauer beiträgt.

Chemische Inertheit

Ofenatmosphären können flüchtige Verbindungen und Verunreinigungen enthalten. SiC ist chemisch inert, was bedeutet, dass es Korrosion und Reaktionen in diesen rauen Umgebungen widersteht und seine Stabilität und Langlebigkeit gewährleistet.

Hohe Leistungsdichte

SiC-Elemente können eine enorme Wärmemenge aus einer relativ kleinen Komponente erzeugen. Diese hohe Leistungsdichte ermöglicht kompaktere und effizientere Ofendesigns, ein entscheidender Faktor, wenn die Stellfläche in der Fabrik begrenzt ist.

Flexible Installation

Moderne SiC-Elemente, wie U-förmige Designs, bieten erhebliche Flexibilität. Sie können vertikal oder horizontal installiert werden, was den Ofenbau und den Elementaustausch vereinfacht.

Betriebliche Kompromisse verstehen

Obwohl SiC-Elemente äußerst effektiv sind, sind sie nicht ohne betriebliche Überlegungen. Das Verständnis dieser Faktoren ist der Schlüssel zur Maximierung ihrer Leistung und Lebensdauer.

Der Alterungseffekt

Im Laufe der Zeit und durch Gebrauch nimmt der elektrische Widerstand eines Siliziumkarbid-Elements allmählich zu. Dies ist ein natürlicher Alterungsprozess.

Um eine konstante Ausgangsleistung und Temperatur aufrechtzuerhalten, muss das Stromversorgungssystem in der Lage sein, die Spannung zu erhöhen, um diese Widerstandsänderung auszugleichen.

Einfluss von Verunreinigungen

Obwohl chemisch inert, können bestimmte Substanzen den Abbau von SiC-Elementen bei hohen Temperaturen beschleunigen. Eine ordnungsgemäße Ofenwartung und Kontrolle der Prozessatmosphäre sind entscheidend für die Maximierung der Lebensdauer des Elements.

Gesamtbetriebskosten (TCO)

Siliziumkarbid-Elemente haben möglicherweise einen höheren anfänglichen Kaufpreis im Vergleich zu einigen Metallelementen. Ihre lange Lebensdauer, Energieeffizienz und Zuverlässigkeit bei Hochtemperaturanwendungen führen jedoch oft zu niedrigeren Gesamtbetriebskosten auf lange Sicht.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Heizsysteme bewerten, stimmen Sie die Eigenschaften von SiC-Elementen mit Ihrem primären Produktionsziel ab.

- Wenn Ihr Hauptaugenmerk auf Produktqualität und Konsistenz liegt: Die gleichmäßige Wärmeverteilung von SiC ist sein wichtigster Vorteil zur Vermeidung von Defekten in Keramik und Glas.

- Wenn Ihr Hauptaugenmerk auf Hochtemperaturverarbeitung liegt (z. B. Glas schmelzen): Die Fähigkeit von SiC, zuverlässig bei extremen Temperaturen zu arbeiten, ist sein definierendes, nicht verhandelbares Merkmal.

- Wenn Ihr Hauptaugenmerk auf den langfristigen Betriebskosten liegt: Die Energieeffizienz und die lange Lebensdauer von SiC-Elementen rechtfertigen oft ihre Anfangsinvestition und reduzieren Ausfallzeiten.

Letztendlich ermöglicht Ihnen das Verständnis dieser Eigenschaften, Ihre Heizprozesse für größere Effizienz, Qualität und Zuverlässigkeit zu optimieren.

Zusammenfassungstabelle:

| Wesentlicher Aspekt | Rolle in der Keramik- & Glasherstellung |

|---|---|

| Hauptfunktion | Umwandlung elektrischer Energie in Strahlungswärme zur präzisen Temperaturregelung |

| Temperaturleistung | Zuverlässiger Betrieb bei extrem hohen Temperaturen (z. B. zum Schmelzen von Glas) |

| Wärmegleichmäßigkeit | Gewährleistet eine gleichmäßige Temperaturverteilung zur Vermeidung von Defekten wie Rissen |

| Materialeigenschaften | Hohe thermische Schockbeständigkeit, chemische Inertheit und lange Lebensdauer |

| Betriebsvorteile | Energieeffizienz, flexible Installation und hohe Leistungsdichte |

| Zu berücksichtigende Punkte | Alterungseffekt erfordert Spannungsausgleich; empfindlich gegenüber Verunreinigungen |

Sind Sie bereit, Ihre Keramik- oder Glasherstellung mit zuverlässigen Hochtemperaturlösungen zu verbessern? Bei KINTEK nutzen wir außergewöhnliche F&E und die Eigenfertigung, um fortschrittliche Heizsysteme anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unsere Produktpalette umfasst Muffelöfen, Rohröfen, Drehrohöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme, alle mit tiefgreifenden Anpassungsmöglichkeiten, um Ihre einzigartigen experimentellen und Produktionsanforderungen zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Siliziumkarbid-Heizelemente Ihre Effizienz, Qualität und Kosteneffektivität steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Labor-Muffelofen mit Bodenanhebung

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

Andere fragen auch

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum sind SiC-Heizelemente chemisch korrosionsbeständig? Entdecken Sie den selbstschützenden Mechanismus

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze