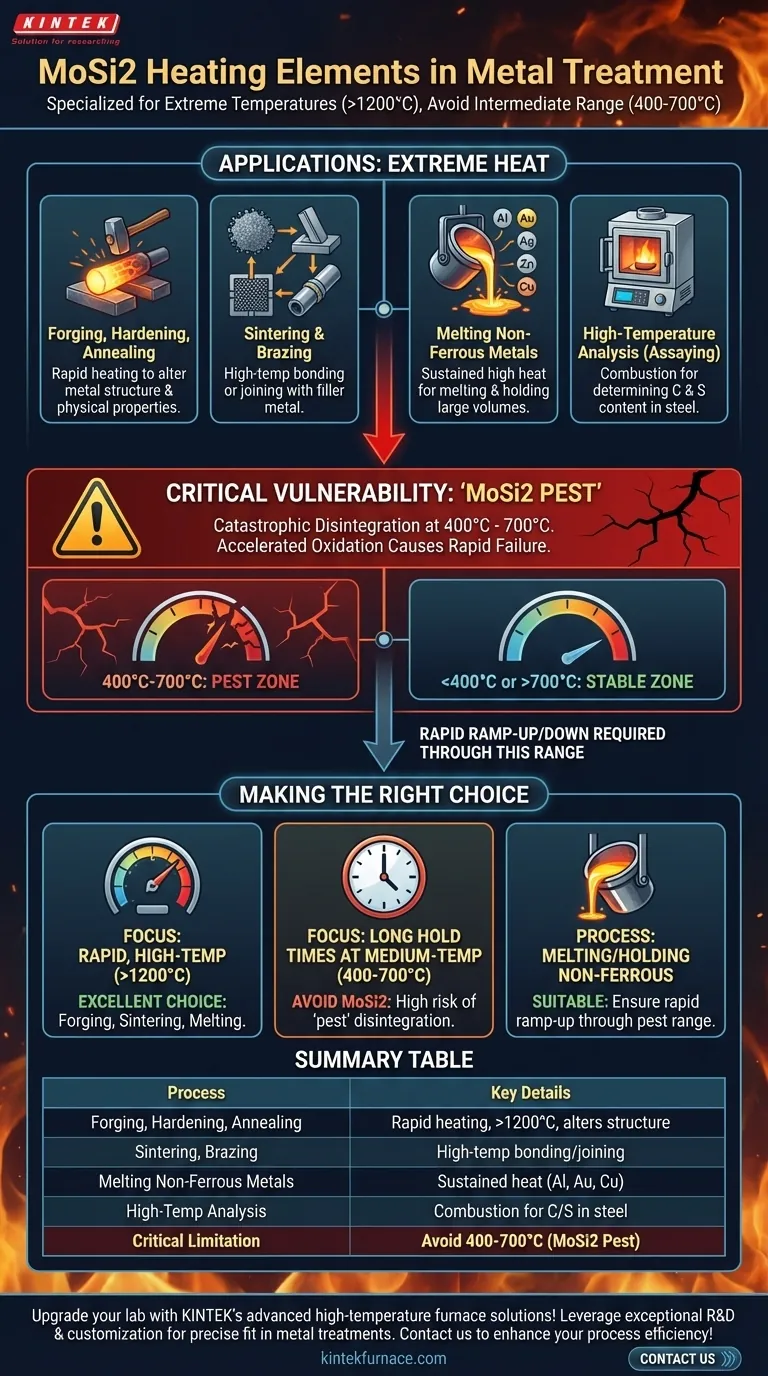

In der Metallbehandlung werden Molybdändisilizid (MoSi2)-Heizelemente für eine Reihe von Hochtemperaturprozessen eingesetzt. Dazu gehören Schmieden, Sintern, Härten, Löten, Glühen, das Schmelzen und Warmhalten von Nichteisenmetallen sowie spezialisierte Analyseverfahren wie die Bestimmung des Kohlenstoff- und Schwefelgehalts in Stahl.

MoSi2-Heizelemente sind keine Universallösung; sie sind Spezialisten. Ihr Wert liegt in ihrer Fähigkeit, die extrem hohen Temperaturen (über 1200 °C) zu erreichen und aufrechtzuerhalten, die für bestimmte Metallbehandlungen erforderlich sind, aber diese Fähigkeit geht mit einer kritischen Anfälligkeit für Zersetzung bei niedrigeren Temperaturen einher.

Warum MoSi2 für extreme Hitzeanwendungen gewählt wird

Das entscheidende Merkmal von MoSi2-Heizelementen ist ihre außergewöhnliche Leistung bei sehr hohen Betriebstemperaturen. Dies macht sie zur Standardwahl für Industrieöfen, bei denen das Erreichen von Temperaturen jenseits der Fähigkeiten herkömmlicher Metallelemente erforderlich ist.

Schmieden, Härten und Glühen

Diese Prozesse verändern die Kristallstruktur eines Metalls grundlegend, um seine physikalischen Eigenschaften zu ändern. Dies erfordert oft ein schnelles Erhitzen auf präzise, erhöhte Temperaturen.

MoSi2-Elemente liefern die intensive, reaktionsschnelle Wärme, die benötigt wird, um große Metallblöcke auf Schmiedetemperatur zu bringen oder spezifische Härte- und Glühzyklen effizient durchzuführen.

Sintern und Löten

Beim Sintern wird pulverförmiges Metall erhitzt, bis sich seine Partikel verbinden, während beim Löten Komponenten mit einem Füllmetall verbunden werden. Beide Prozesse erfordern Temperaturen, die dem Schmelzpunkt der beteiligten Materialien nahekommen.

Die hohe Wärmeleistung von MoSi2-Elementen stellt sicher, dass der Ofen diese kritischen Temperaturen gleichmäßig erreichen und aufrechterhalten kann, was für die Teilequalität und die Integrität der Verbindung unerlässlich ist.

Schmelzen und Warmhalten von Nichteisenmetallen

MoSi2-Elemente werden häufig in Öfen zum Schmelzen von Metallen wie Aluminium, Gold, Silber, Zink und Kupfer verwendet.

Ihre Fähigkeit, sehr hohe Hitze aufrechtzuerhalten, ist nicht nur für das anfängliche Schmelzen entscheidend, sondern auch für das Warmhalten großer Mengen geschmolzenen Metalls bei einer stabilen Temperatur zum Gießen oder Verarbeiten.

Hochtemperaturanalyse (Assaying)

Bestimmte Analysemethoden, wie die Bestimmung des Kohlenstoff- und Schwefelgehalts in Stahl, erfordern die Verbrennung der Probe bei sehr hohen Temperaturen. MoSi2-Elemente liefern die notwendige Wärme für diese spezialisierten Laboröfen.

Das kritische Dilemma verstehen: "MoSi2-Pest"

Obwohl MoSi2-Elemente bei hohen Temperaturen leistungsstark sind, haben sie eine erhebliche betriebliche Einschränkung, die Sie beachten müssen. Dieses Phänomen, bekannt als "MoSi2-Pest", ist ihre größte Schwäche.

Was ist MoSi2-Pest?

Bei mittleren Temperaturen, typischerweise im Bereich von 400 °C bis 700 °C, ist das Material anfällig für beschleunigte Oxidation.

Diese Oxidation führt dazu, dass das Element schnell zu einem feinen Pulver zerfällt, wodurch es effektiv zerstört wird. Es handelt sich nicht um einen allmählichen Abbau, sondern um einen katastrophalen Ausfallmodus.

Die Auswirkungen auf den Ofenbetrieb

Diese Anfälligkeit bedeutet, dass Öfen, die MoSi2-Elemente verwenden, so programmiert werden müssen, dass sie sich schnell durch diesen "Pest"-Temperaturbereich aufheizen und abkühlen.

Längere Haltezeiten oder langsame thermische Zyklen innerhalb dieser Zone sind nicht möglich, was die Arten komplexer, mehrstufiger Wärmebehandlungszyklen einschränken kann, die durchgeführt werden können. Dies stellt eine strenge Einschränkung für die Ofen- und Prozesskonstruktion dar.

Warum sie keine Universallösung sind

Aus diesem Grund sind MoSi2-Elemente nicht in Geräten mit niedrigeren Temperaturen wie Öfen oder Trocknern zu finden. Für diese Anwendungen sind andere Widerstandsmaterialien wie Nichrom weitaus besser geeignet, da sie über einen breiteren, niedrigeren Temperaturbereich stabil sind. MoSi2 ist ein Spezialist, der für das obere Ende der thermischen Verarbeitung reserviert ist.

Die richtige Wahl für Ihren Prozess treffen

Ihre Entscheidung, MoSi2-Elemente zu verwenden, muss von Ihren spezifischen Temperaturanforderungen und betrieblichen Einschränkungen bestimmt werden.

- Wenn Ihr Hauptaugenmerk auf der schnellen Hochtemperaturverarbeitung (>1200 °C) liegt: MoSi2 ist eine ausgezeichnete Wahl für seine Effizienz bei Schmiede-, Sinter- und Schmelzanwendungen.

- Wenn Ihr Prozess lange Haltezeiten bei mittleren Temperaturen (400-700 °C) beinhaltet: Sie müssen MoSi2-Elemente vermeiden, da das Risiko einer "Pest"-Zersetzung extrem hoch ist.

- Wenn Sie Nichteisenmetalle schmelzen oder warmhalten: MoSi2 liefert die notwendige anhaltende Wärme, aber stellen Sie sicher, dass Ihre Ofensteuerung für ein schnelles Hochfahren durch den Pestbereich ausgelegt ist.

Letztendlich ist die Wahl von MoSi2 eine Verpflichtung zu einem Hochleistungssystem, das speziell für extreme Temperaturanwendungen entwickelt wurde.

Zusammenfassungstabelle:

| Prozess | Wichtige Details |

|---|---|

| Schmieden, Härten, Glühen | Schnelles Erhitzen zur Veränderung der Metallstruktur; erfordert >1200 °C |

| Sintern, Löten | Hochtemperatur-Verbindung von Pulvern oder Fügen mit Füllmetall |

| Schmelzen von Nichteisenmetallen | Anhaltende Wärme für Metalle wie Aluminium, Gold, Kupfer |

| Hochtemperaturanalyse (Assaying) | Verbrennung bei hohen Temperaturen für Kohlenstoff-/Schwefelgehalt in Stahl |

| Kritische Einschränkung (MoSi2-Pest) | Vermeiden Sie den Bereich von 400-700 °C, um Zersetzung zu verhindern |

Rüsten Sie Ihr Labor mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK auf! Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bieten wir Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme an, die auf verschiedene Labore zugeschnitten sind. Unsere umfassende Anpassungsfähigkeit gewährleistet eine präzise Passform für einzigartige experimentelle Anforderungen, wie die Optimierung des Einsatzes von MoSi2-Elementen bei Hochtemperatur-Metallbehandlungen. Kontaktieren Sie uns noch heute, um Ihre Prozesseffizienz und Zuverlässigkeit zu verbessern!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Welche Vorteile bietet die Verwendung von hochreinem grünem Siliziumkarbidpulver in Heizelementen? Steigern Sie Effizienz und Lebensdauer

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Was macht Siliziumkarbid-Heizelemente beständig gegen chemische Korrosion? Entdecken Sie die schützende Oxidschicht

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze