Kurz gesagt, eine präzise Temperaturregelung ist in der industriellen Beheizung aus drei Hauptgründen unerlässlich: Sicherstellung einer gleichbleibenden Produktqualität, Maximierung der Prozesseffizienz und Vermeidung von Schäden an Materialien und Ausrüstung. Ungenaue Temperaturen führen direkt zu Defekten, Energieverschwendung und kostspieligen Betriebsausfällen.

Temperatur ist nicht nur eine Einstellung; sie ist eine kritische Prozessvariable, die das Ergebnis Ihres gesamten Betriebs bestimmt. Der Unterschied zwischen präziser Steuerung und „ungefähr richtig“ ist der Unterschied zwischen Rentabilität und ständiger Fehlersuche.

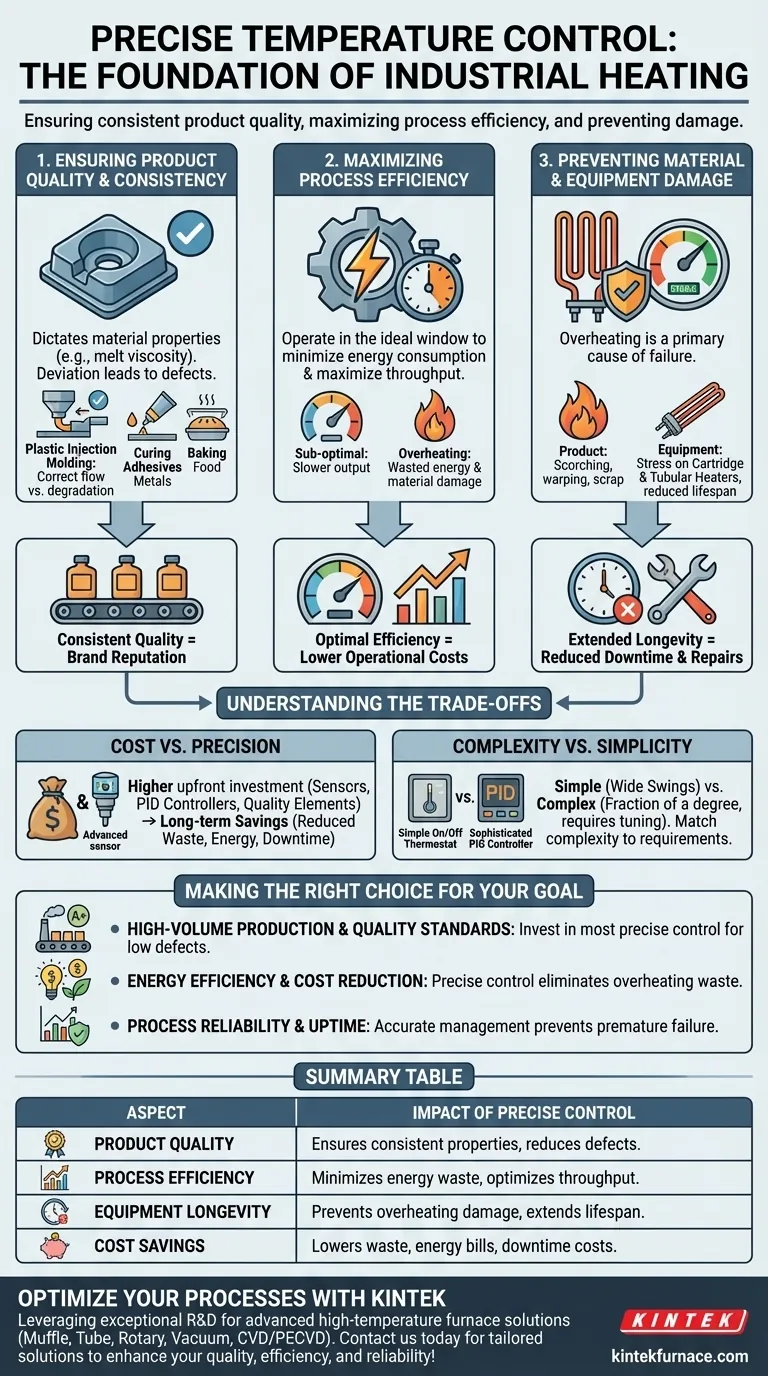

Die Kernpfeiler der Temperaturregelung

Um ihre Bedeutung zu verstehen, müssen wir die Temperaturregelung nicht als isolierte Aufgabe, sondern als grundlegendes Element betrachten, das jede Produktionsphase beeinflusst.

Sicherstellung von Produktqualität und Konsistenz

Bei vielen Materialien bestimmt die Temperatur deren physikalische und chemische Eigenschaften. Eine Abweichung von nur wenigen Grad kann den Unterschied zwischen einem perfekten Produkt und einem unbrauchbaren ausmachen.

Bei Prozessen wie dem Kunststoffspritzguss sorgt eine präzise Temperatur beispielsweise für die korrekte Schmelzviskosität. Ist es zu kalt, fließt der Kunststoff nicht richtig in die Form; ist es zu heiß, kann das Material degradieren und seine strukturelle Integrität beeinträchtigen.

Dieses Prinzip gilt branchenübergreifend, vom Härten von Klebstoffen und Glühen von Metallen bis zum Backen von Lebensmitteln. Die Konsistenz der Temperatur stellt sicher, dass jede einzelne Einheit genau dieselben Qualitätsspezifikationen erfüllt.

Maximierung der Prozesseffizienz

Der Betrieb bei optimaler Temperatur ist entscheidend, um den Energieverbrauch zu minimieren und den Durchsatz zu maximieren.

Prozesse laufen bei suboptimalen Temperaturen langsamer, was die Leistung reduziert. Umgekehrt verschwendet das Überhitzen eines Prozesses zur Beschleunigung oft enorme Energiemengen und birgt das Risiko von Materialschäden, was zu einem Nettoverlust an Effizienz führt.

Präzise Steuerung ermöglicht es Ihnen, im engen, idealen Temperaturfenster zu arbeiten und sicherzustellen, dass Sie die minimale Energie verwenden, die erforderlich ist, um das gewünschte Ergebnis in kürzester Zeit zu erzielen.

Vermeidung von Material- und Geräteschäden

Überhitzung ist eine Hauptursache für Ausfälle sowohl des Produkts als auch der Produktionsmaschinen.

Für das Produkt kann übermäßige Hitze zu Versengung, Verformung oder chemischer Zersetzung führen, wodurch es zu Ausschuss wird. Für die Ausrüstung belastet sie Komponenten wie Patronenheizkörper und Rohrheizelemente extrem und verkürzt deren Betriebslebensdauer drastisch.

Dies führt zu ungeplanten Ausfallzeiten, teuren Reparaturen und Ersatzkosten – all dies lässt sich mit einem gut regulierten Heizsystem leicht vermeiden.

Die Kompromisse verstehen

Obwohl die Vorteile klar sind, erfordert die Implementierung hochpräziser Systeme ein Abwägen konkurrierender Prioritäten.

Kosten vs. Präzision

Höhere Präzision erfordert eine Vorabinvestition. Dazu gehören genauere Sensoren (wie RTDs oder Thermoelemente), fortschrittliche PID-Regler (Proportional-Integral-Differential) und hochwertigere Heizelemente, die für eine gleichmäßige Wärmeverteilung ausgelegt sind.

Obwohl die Anfangskosten höher sind, werden sie fast immer durch langfristige Einsparungen durch reduzierten Materialausschuss, niedrigere Energiekosten und geringere Ausfallzeiten der Ausrüstung ausgeglichen.

Komplexität vs. Einfachheit

Ein einfacher Ein/Aus-Thermostat ist leicht zu implementieren, erzeugt aber große Temperaturschwankungen. Ein ausgeklügelter PID-Regler hingegen kann eine Temperatur auf Bruchteile eines Grades genau halten, erfordert jedoch eine ordnungsgemäße Abstimmung und Sensorplatzierung.

Der Schlüssel liegt darin, den Grad der Komplexität an die Prozessanforderungen anzupassen. Eine unkritische Wärmeanwendung benötigt möglicherweise keine PID-Regelung, eine Produktionslinie für medizinische Geräte jedoch sicherlich.

Die richtige Wahl für Ihr Ziel treffen

Ihr spezifisches Ziel bestimmt, wie Sie die Temperaturregelung in Ihrem Systemdesign priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Großserienproduktion mit strengen Qualitätsstandards liegt: Die Investition in das präziseste verfügbare Steuerungssystem ist unerlässlich, um Fehlerquoten zu minimieren und den Markenruf zu sichern.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und Kostensenkung liegt: Eine präzise Steuerung ermöglicht es Ihnen, Energieverschwendung durch Überhitzung zu vermeiden und Ihren Prozess an seinem effizientesten Sollwert zu betreiben.

- Wenn Ihr Hauptaugenmerk auf Prozesszuverlässigkeit und Betriebszeit liegt: Ein genaues Temperaturmanagement ist Ihre beste Verteidigung gegen den vorzeitigen Ausfall von Heizelementen und anderen kritischen Komponenten.

Letztendlich verwandelt eine präzise Temperaturregelung ein Heizelement von einer einfachen Komponente in ein strategisches Gut zur Prozessoptimierung.

Zusammenfassungstabelle:

| Aspekt | Auswirkungen einer präzisen Temperaturregelung |

|---|---|

| Produktqualität | Sichert konsistente Materialeigenschaften und reduziert Defekte |

| Prozesseffizienz | Minimiert Energieverschwendung und optimiert den Durchsatz |

| Gerätelebensdauer | Verhindert Überhitzungsschäden und verlängert die Lebensdauer |

| Kostenersparnis | Senkt Abfall, Energiekosten und Ausfallzeiten |

Bereit, Ihre industriellen Prozesse mit präziser Temperaturregelung zu optimieren? Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren fortschrittliche Hochtemperatur-Ofenlösungen. Unsere Produktpalette, einschließlich Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um einzigartige experimentelle Anforderungen präzise zu erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Qualität, Effizienz und Zuverlässigkeit verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Umgebungsbedingungen sind entscheidend für die Keramisierung von SiOC? Präzise Oxidation & thermische Kontrolle meistern

- Wie erleichtert ein Labor-Muffelofen den Prozess der Biomasseverkokung? Präzise Biokohleproduktion erzielen

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Warum wird ein Hochleistungs-Muffelofen für die Kalzinierung von Nanopulvern benötigt? Reine Nanokristalle erzielen