Beim zyklischen Betrieb eines Heizsystems ist der wichtigste zu berücksichtigende Faktor die physikalische Belastung, die durch Wärmeausdehnung und -kontraktion verursacht wird. Jedes Mal, wenn das Heizelement eingeschaltet wird, dehnt es sich aus, und jedes Mal, wenn es abkühlt, zieht es sich zusammen. Diese ständige Bewegung muss im mechanischen Design des Systems ordnungsgemäß gesteuert werden, um mechanisches Klemmen, lokale Überhitzung und vorzeitiges Versagen zu verhindern.

Der zyklische Charakter einer Anwendung ist die Hauptursache für das Versagen von Heizelementen. Während die Berücksichtigung der physikalischen Ausdehnung des Elements eine grundlegende Voraussetzung ist, hängt die tatsächliche Langlebigkeit des Systems davon ab, wie die durch wiederholte Heiz- und Abkühlzyklen verursachte kumulative Materialdegradation verstanden und gemindert wird.

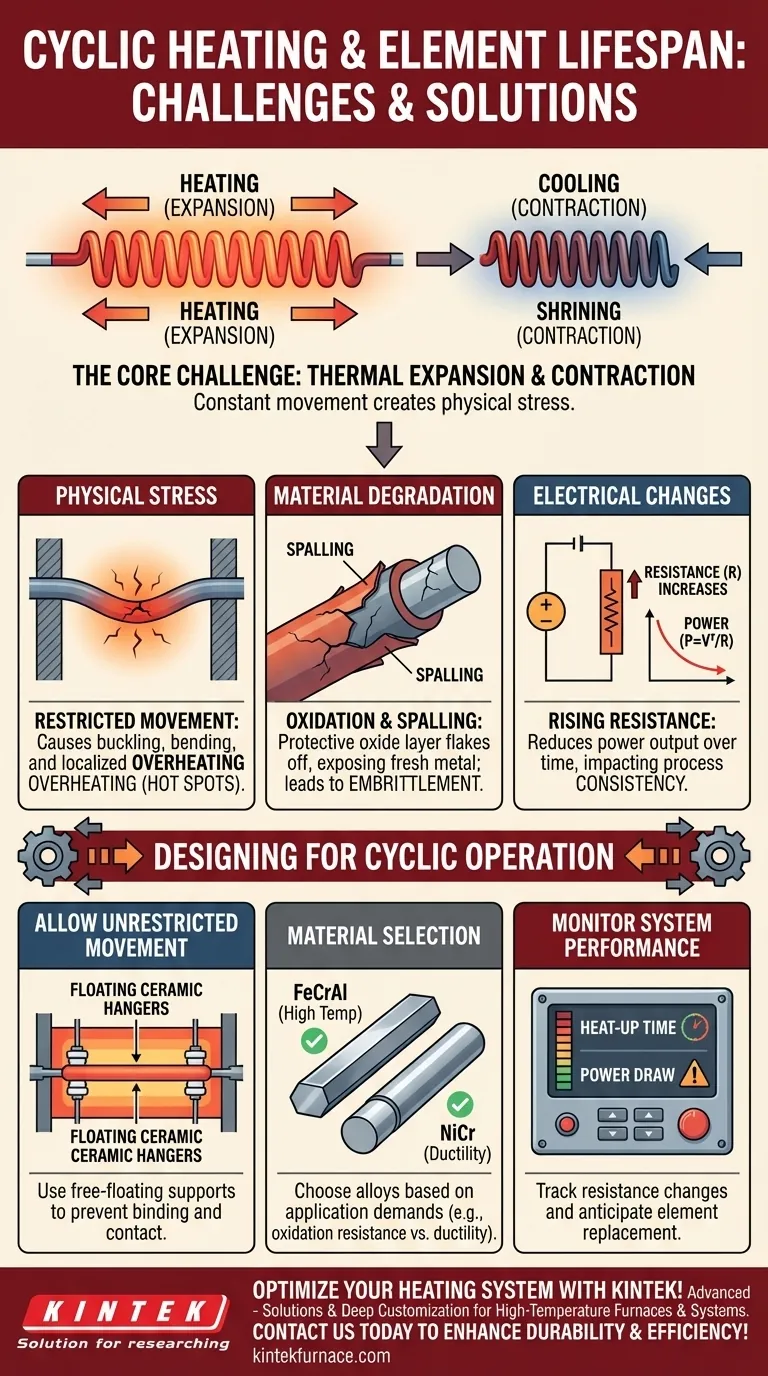

Die Kernherausforderung: Wärmeausdehnung und -kontraktion

Die unmittelbarste Auswirkung des Ein-/Ausschaltens ist die physikalische Bewegung des Elements. Dies ist kein geringfügiges Detail, sondern ein grundlegendes mechanisches Verhalten, das die Konstruktion der Halterungen des Elements bestimmt.

Wie Zyklen Elementbewegungen verursachen

Jedes Material hat einen Wärmeausdehnungskoeffizienten. Wenn ein Heizelement von Raumtemperatur auf seine Betriebstemperatur (die 1000 °C überschreiten kann) erhitzt wird, wächst es physikalisch in der Länge. Dieses Wachstum ist vorhersagbar und erheblich. Wenn die Stromversorgung unterbrochen wird, zieht es sich auf seine ursprüngliche Größe zusammen.

Die entscheidende Notwendigkeit ungehinderter Bewegung

Aufgrund dieses Wachstums und Schrumpfens dürfen Heizelemente niemals an beiden Enden starr befestigt werden. Sie müssen an Aufhängungen, Nuten oder Stützen montiert werden, die eine freie Bewegung entlang ihrer Länge ermöglichen. Wird diese Bewegung eingeschränkt, knickt oder verbiegt sich das Element, was zu enormen inneren Spannungen führt.

Die Gefahr des physischen Kontakts

Wenn ein sich ausdehnendes Element zu nahe an einer Ofenwand oder einem feuerfesten Regal platziert wird, kann es bei Erwärmung Kontakt aufnehmen. Dieser Kontakt verhindert, dass Wärme von diesem bestimmten Punkt abgeführt wird, wodurch ein Hotspot entsteht. Diese lokale Überhitzung beschleunigt die Oxidation drastisch und führt dazu, dass das Element an dieser Stelle versagt.

Über die Bewegung hinaus: Die versteckten Belastungen des Zyklusbetriebs

Während die Steuerung der physikalischen Bewegung entscheidend ist, führt der wiederholte Zyklusbetrieb zu anderen, weniger offensichtlichen Belastungen, die das Element im Laufe der Zeit verschlechtern.

Materialoxidation und Versprödung

Die meisten Heizelementlegierungen, wie Eisen-Chrom-Aluminium (FeCrAl), sind auf die Bildung einer stabilen, schützenden Oxidschicht angewiesen, um eine schnelle Degradation zu verhindern. Jeder Heizzyklus setzt das Element Sauerstoff aus, was zu dieser Schicht beiträgt.

Die wiederholte Ausdehnung und Kontraktion kann jedoch dazu führen, dass diese schützende Oxidschicht abplatzt – ein Prozess, der als Abblättern (Spalling) bezeichnet wird. Dadurch wird frisches Metall darunter freigelegt, das dann oxidiert, wodurch der Elementdraht im Laufe der Zeit effektiv dünner wird und seine Lebensdauer verkürzt wird.

Änderungen des elektrischen Widerstands

Wenn ein Element oxidiert und seine Querschnittsfläche abnimmt, steigt sein elektrischer Widerstand. In einem spannungsgesteuerten System führt dieser steigende Widerstand dazu, dass die Ausgangsleistung (P = V²/R) sinkt.

Das bedeutet, dass das System nach Tausenden von Zyklen länger zum Erreichen der Solltemperatur benötigt oder Schwierigkeiten hat, diese aufrechtzuerhalten, was die Prozesskonsistenz beeinträchtigt.

Die Abwägungen verstehen

Die Konstruktion für eine zyklische Anwendung erfordert ein Gleichgewicht zwischen Leistung und Langlebigkeit. Das Ignorieren dieser Abwägungen führt oft zu häufigen und kostspieligen Wartungsarbeiten.

Schnellere Zyklen vs. Lebensdauer des Elements

Es besteht ein direkter Zusammenhang: Je häufiger die Ein-/Ausschaltzyklen, desto kürzer ist die Lebensdauer des Elements. Ein Element, das kontinuierlich bei stabiler Temperatur betrieben wird, hält deutlich länger als eines, das häufig zyklisch betrieben wird, selbst wenn die gesamte „Einschaltzeit“ gleich ist. Die Belastung entsteht durch den Übergang.

Die Materialauswahl ist entscheidend

Verschiedene Elementlegierungen verhalten sich unter zyklischen Bedingungen unterschiedlich. FeCrAl-Legierungen sind im Allgemeinen ausgezeichnet für hohe Temperaturen, können aber mit der Zeit spröde werden. Nickel-Chrom (NiCr)-Legierungen weisen oft eine bessere Duktilität und Beständigkeit gegen zyklische Belastungen auf, obwohl sie möglicherweise niedrigere maximale Betriebstemperaturen haben. Die richtige Wahl hängt vollständig von den Anforderungen der Anwendung ab.

Der Mythos, das Element zu „schonen“

Es ist ein weit verbreiteter Irrglaube, dass das Abschalten eines Elements dessen Lebensdauer „schont“. In stark zyklischen Anwendungen ist oft das Gegenteil der Fall. Die Temperaturänderung selbst ist die Hauptursache für Verschleiß und Abnutzung, nicht die Zeit, die bei einer konstanten Temperatur verbracht wird.

Konstruktion für den zyklischen Betrieb

Ihre Konstruktions- und Betriebsstrategie sollte direkt von den Anforderungen Ihres Prozesses bestimmt werden. Verwenden Sie diese Punkte als Leitfaden.

- Wenn Ihr Hauptaugenmerk auf maximaler Lebensdauer und Zuverlässigkeit liegt: Stellen Sie sicher, dass die Elemente ausreichend, ungehinderten Raum zur Ausdehnung und Kontraktion haben, und wählen Sie eine Legierung, die für überlegene Oxidationsbeständigkeit und Duktilität unter zyklischen Bedingungen bekannt ist.

- Wenn Ihr Hauptaugenmerk auf konsistenter thermischer Leistung liegt: Überwachen Sie die Aufheizzeiten und den Stromverbrauch des Systems, um die Auswirkungen des steigenden Elementwiderstands vorherzusehen und einen eventuellen Austausch zu planen.

- Wenn Sie häufige Ausfälle beheben: Überprüfen Sie sofort, ob Anzeichen von mechanischem Klemmen, Durchhängen, das zu Kontakt mit der Isolierung führt, oder übermäßiges Abblättern der Elementoberfläche vorliegen.

Indem Sie die mechanischen und materiellen Belastungen des Zyklusbetriebs antizipieren, können Sie ein robustes Heizsystem konstruieren, das auf Ausdauer ausgelegt ist.

Zusammenfassungstabelle:

| Überlegung | Wichtige Punkte |

|---|---|

| Wärmeausdehnung | Ermöglichen Sie freie Bewegung, um Klemmen, Knicken und Hotspots durch Ausdehnung/Kontraktion zu verhindern. |

| Materialdegradation | Oxidation, Abblättern und Versprödung reduzieren die Lebensdauer; wählen Sie Legierungen wie FeCrAl oder NiCr für Haltbarkeit. |

| Elektrische Änderungen | Der Widerstand steigt über Zyklen an, was die Ausgangsleistung und die Temperaturkonsistenz beeinflusst. |

| Designstrategien | Verwenden Sie Halterungen für die Bewegung, gleichen Sie die Zyklusfrequenz mit der Lebensdauer ab und überwachen Sie Ausfälle. |

Optimieren Sie Ihr Heizsystem für zyklische Anwendungen mit den fortschrittlichen Lösungen von KINTEK! Durch die Nutzung hervorragender F&E und der hausinternen Fertigung bieten wir vielfältigen Laboren Optionen für Hochtemperaturöfen wie Muffel-, Rohr-, Drehrohrofen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung gewährleistet eine präzise Anpassung an Ihre einzigartigen experimentellen Anforderungen und verbessert Haltbarkeit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre spezifischen Anforderungen unterstützen und die Effizienz steigern können!

Visuelle Anleitung

Ähnliche Produkte

- Labor-Muffelofen mit Bodenanhebung

- 1400℃ Muffelofen Ofen für Labor

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

- Mehrzonen-Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Metalle können nicht induktiv erhitzt werden? Verständnis der Materialeignung für effizientes Erhitzen

- Welche Substanzen dürfen nicht in die Ofenkammer eingebracht werden? Verhindern Sie katastrophales Versagen

- Welche Schlüsselrolle spielt eine Muffelofen bei der Vorbehandlung von Bor-Schlamm und Szaibelyit? Höhere Prozesseffizienz freischalten

- Welche Rolle spielt eine Muffelofen bei der Herstellung von MgO-Trägermaterialien? Meisterkatalysatoraktivierung

- Welche Rolle spielt eine Muffelofen bei der Untersuchung der Regeneration und Wiederverwendung von Biokohle? Ermöglichen Sie eine nachhaltige Wasseraufbereitung