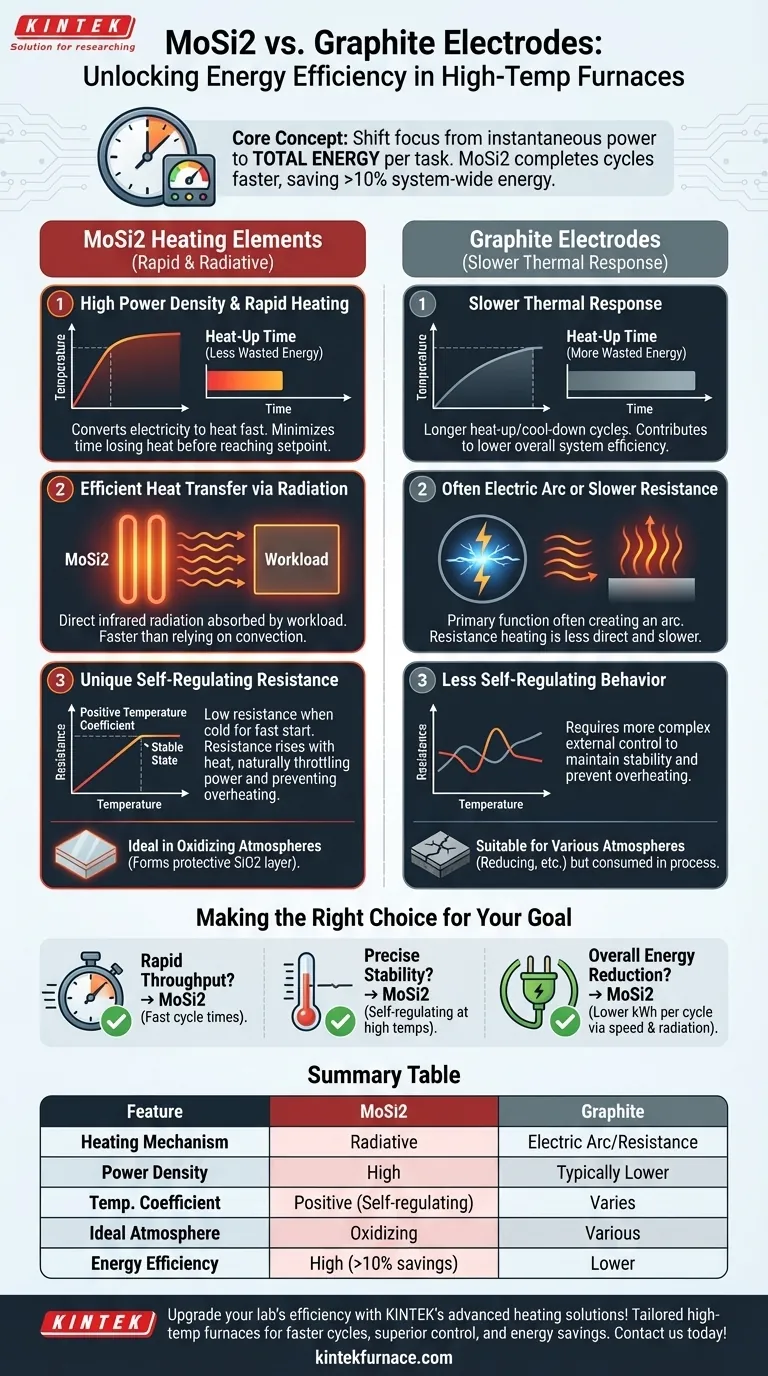

Im Kern beruht die Energieeffizienz von Molybdändisilizid (MoSi2)-Heizelementen gegenüber Graphitelektroden auf ihrer Fähigkeit, extrem schnell aufzuheizen und diese Wärme direkt über Strahlung an das Werkstück abzugeben. Diese schnelle Leistung minimiert den Energieverlust während der Aufheizzyklen, was zu einem geringeren Gesamtstromverbrauch für einen abgeschlossenen Prozess führt.

Der Schlüssel zum Verständnis der Effizienz von MoSi2 liegt darin, den Fokus vom momentanen Stromverbrauch auf den gesamten pro Aufgabe verbrauchten Energiebetrag zu verlagern. Seine hohe Leistungsdichte und Strahlungseigenschaften ermöglichen es, Heizzyklen schneller abzuschließen, was zu systemweiten Energieeinsparungen von über 10 % im Vergleich zu Alternativen führt.

Die Prinzipien der MoSi2-Heizeffizienz

Um den Vorteil wirklich zu erfassen, müssen wir über eine einzelne Materialeigenschaft hinausblicken und untersuchen, wie das Element innerhalb eines kompletten Heizsystems funktioniert. Die Effizienz ist das Ergebnis mehrerer synergetischer Faktoren.

Hohe Leistungsdichte und schnelles Aufheizen

MoSi2-Elemente können sehr hohe elektrische Lasten bewältigen, eine Eigenschaft, die als hohe Leistungsdichte bekannt ist.

Dies ermöglicht es ihnen, Elektrizität mit einer außergewöhnlichen Rate in Wärme umzuwandeln, wodurch die Ofentemperatur viel schneller als bei vielen Alternativen den gewünschten Sollwert erreicht.

Die Verkürzung der Aufheizzeit reduziert direkt den Zeitraum, in dem der Ofen Wärme an die Umgebung abgibt, ohne seine Hauptfunktion zu erfüllen. Diese Reduzierung der „verlorenen Zeit“ ist eine primäre Quelle für Energieeinsparungen.

Effiziente Wärmeübertragung durch Strahlung

Bei ihren hohen Betriebstemperaturen glühen MoSi2-Elemente intensiv. Der Großteil ihrer Energie wird als Infrarotstrahlung übertragen.

Strahlungswärme bewegt sich geradlinig und wird direkt von den Materialien im Ofen absorbiert. Diese Methode ist weitaus direkter und effizienter für die Erwärmung des Werkstücks, als sich ausschließlich auf langsamere, weniger zielgerichtete Konvektionsströme zu verlassen.

Einzigartiges elektrisches Widerstandsverhalten

Im Gegensatz zu vielen Materialien weist MoSi2 einen starken positiven Temperaturkoeffizienten auf. Das bedeutet, dass sein elektrischer Widerstand mit zunehmender Erwärmung erheblich ansteigt.

Dieses Verhalten ist von Natur aus selbstregulierend. Im kalten Zustand hat das Element einen geringen Widerstand, wodurch es eine hohe Leistung für eine schnelle anfängliche Erwärmung aufnehmen kann. Wenn es sich der Zieltemperatur nähert, drosselt der steigende Widerstand auf natürliche Weise die Leistungsaufnahme, was zu einem stabilen Zustand mit minimalem Bedarf an komplexer externer Steuerung führt. Dies verhindert Überhitzung und stabilisiert den Energieverbrauch.

Verständnis der Kompromisse und des Kontexts

Keine einzelne Technologie ist universell überlegen. Die Wahl zwischen MoSi2 und Graphit hängt vollständig von der Anwendung, der Atmosphäre und den Betriebszielen ab.

MoSi2's ideale Betriebsumgebung

MoSi2-Elemente zeichnen sich in Luft oder oxidierenden Atmosphären aus. Bei hohen Temperaturen bilden sie eine schützende, selbstheilende Schicht aus Quarzglas (SiO2) auf ihrer Oberfläche, die eine weitere Oxidation verhindert und eine lange Lebensdauer gewährleistet.

Sie sind jedoch nicht für alle Umgebungen geeignet. Reduzierende Atmosphären können diese Schutzschicht beschädigen, und das Material selbst ist bei Raumtemperatur spröde, was eine sorgfältige Handhabung während der Installation erfordert.

Rolle und Einschränkungen von Graphit

Graphitelektroden sind in Anwendungen wie Elektrolichtbogenöfen zur Stahlerzeugung unverzichtbar, wo sie als Teil des Prozesses verbraucht werden. Ihre Hauptfunktion besteht oft darin, einen elektrischen Lichtbogen zu erzeugen, ein grundlegend anderer Heizmechanismus als die Widerstandsheizung von MoSi2.

Bei Widerstandsheizanwendungen kann Graphit effektiv sein, hat aber typischerweise eine langsamere thermische Reaktion. Dies bedeutet längere Aufheiz- und Abkühlzyklen, was zu einer geringeren Gesamtsystemeffizienz im Vergleich zum schnellen Zyklus, der durch MoSi2 ermöglicht wird, beiträgt.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl des richtigen Heizelements erfordert die Abstimmung der Stärken der Technologie mit Ihrem primären Betriebsziel.

- Wenn Ihr Hauptaugenmerk auf einem schnellen Durchsatz liegt: MoSi2 ist die überlegene Wahl aufgrund seiner hohen Leistungsdichte, die die Prozesszykluszeiten drastisch verkürzt.

- Wenn Ihr Hauptaugenmerk auf präziser Temperaturstabilität liegt: Der selbstregulierende Widerstand von MoSi2 bietet eine hervorragende thermische Stabilität bei hohen Temperaturen mit vereinfachter Leistungsregelung.

- Wenn Ihr Hauptaugenmerk auf einer Reduzierung des Gesamtenergieverbrauchs liegt: Die Fähigkeit von MoSi2, Aufheizphasen zu verkürzen und Energie effizient über Strahlung zu übertragen, führt zu einem geringeren Kilowattstundenverbrauch pro Zyklus.

Indem Sie diese Kernprinzipien verstehen, können Sie eine Heiztechnologie wählen, die nicht auf einer einzelnen Spezifikation basiert, sondern auf ihren Gesamtauswirkungen auf Ihre Betriebseffizienz.

Zusammenfassungstabelle:

| Merkmal | MoSi2-Heizelemente | Graphitelektroden |

|---|---|---|

| Heizmechanismus | Strahlungswärmeübertragung | Oft Elektrolichtbogen oder langsamere Widerstandsheizung |

| Leistungsdichte | Hoch, ermöglicht schnelles Aufheizen | Typischerweise niedriger, führt zu langsameren Zyklen |

| Temperaturkoeffizient | Positiv (selbstregulierend) | Variiert, weniger selbstregulierend |

| Ideale Atmosphäre | Oxidierend (z. B. Luft) | Geeignet für verschiedene, einschließlich reduzierender |

| Energieeffizienz | Hoch, mit über 10 % Einsparungen an Gesamtenergie pro Zyklus | Geringer aufgrund längerer Aufheizzeiten |

| Schlüsselanwendungen | Hochtemperaturöfen für schnellen Durchsatz und Stabilität | Elektrolichtbogenöfen, Stahlerzeugung |

Steigern Sie die Effizienz Ihres Labors mit den fortschrittlichen Heizlösungen von KINTEK! Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bieten wir verschiedenen Laboren maßgeschneiderte Hochtemperatur-Ofensysteme, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere umfassenden Anpassungsmöglichkeiten gewährleisten eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und helfen Ihnen, schnellere Heizzyklen, eine überragende Temperaturregelung und erhebliche Energieeinsparungen zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere MoSi2-basierten Lösungen Ihre Prozesse optimieren und Betriebskosten senken können!

Visuelle Anleitung

Ähnliche Produkte

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Labor-Muffelofen mit Bodenanhebung

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist Siliziumkarbid in Industrieöfen chemisch beständig? Entdecken Sie langlebige Hochtemperaturlösungen

- Warum gelten SiC-Heizelemente als umweltfreundlich? Entdecken Sie Einblicke in ihre Ökoeffizienz und Lebensdauer

- Welche Eigenschaften und Anwendungen hat Siliziumkarbid (SiC)? Erschließen Sie Hochtemperaturleistung

- Was macht SiC-Heizelemente für Hochtemperaturanwendungen überlegen? Effizienz und Langlebigkeit freisetzen

- Warum sind Siliziumkarbid-Heizelemente in Hochtemperaturanwendungen unverzichtbar? Entdecken Sie zuverlässige Lösungen für extreme Hitze