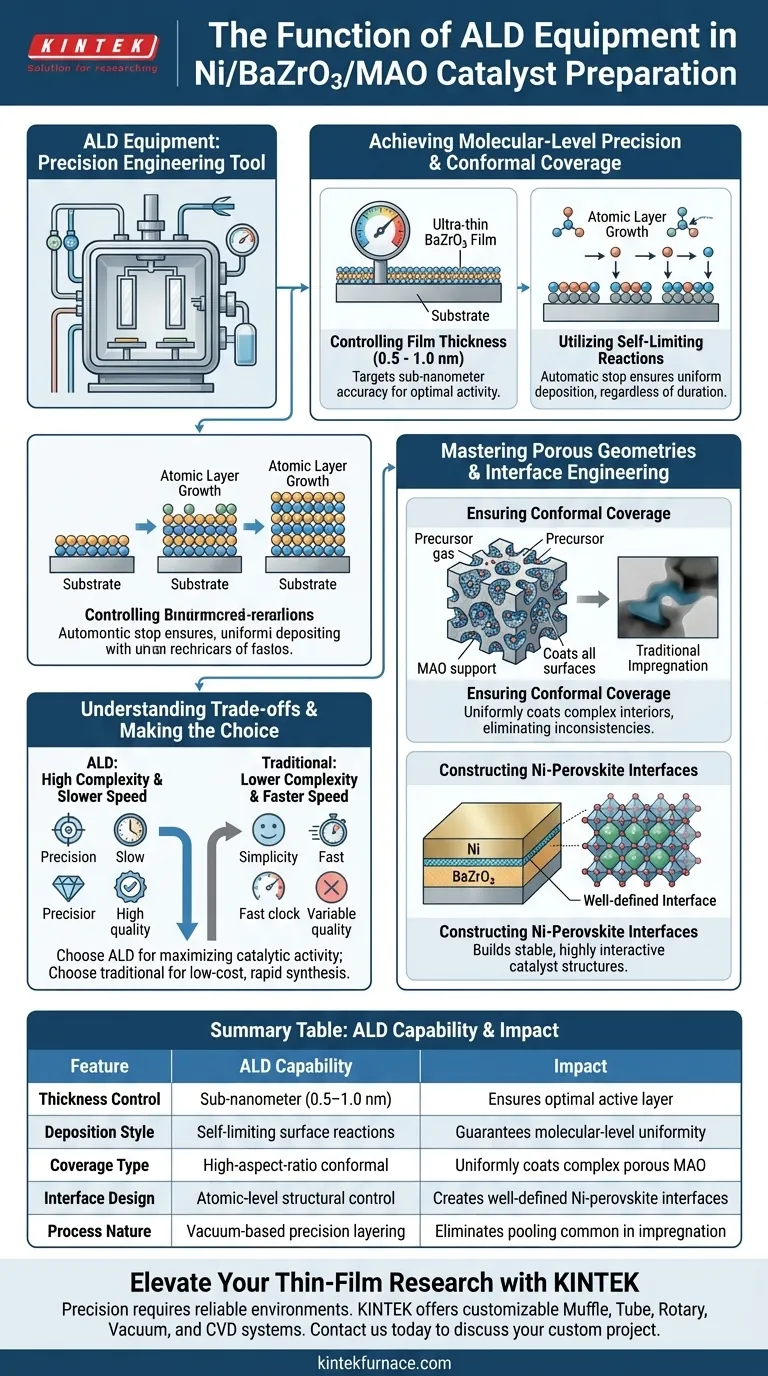

Atomic Layer Deposition (ALD)-Anlagen fungieren als Präzisions-Engineering-Werkzeug bei der Herstellung von Ni/BaZrO3/MAO-Katalysatoren. Ihre Hauptaufgabe besteht darin, ultradünne, hochkontinuierliche Filme von BaZrO3 über selbstlimitierende Oberflächenchemische Reaktionen auf MgAl2O4 (MAO)-Trägermaterialien abzuscheiden. Durch die strenge Kontrolle der Filmdicke zwischen 0,5 und 1,0 nm gewährleisten die Anlagen ein Maß an molekularer Gleichmäßigkeit, das traditionelle Synthesemethoden nicht erreichen können.

Der Kernwert von ALD-Anlagen liegt in ihrer Fähigkeit, eine perfekt konforme Schnittstelle auf komplexen porösen Strukturen zu schaffen. Durch den Ersatz der zufälligen Imprägnierung durch gesteuerte atomare Schichtung ermöglichen sie den Aufbau gut definierter Ni-Perowskit-Schnittstellen, die für eine optimale katalytische Leistung unerlässlich sind.

Erreichen molekularer Präzision

Kontrolle der Filmdicke

Die definierende Fähigkeit von ALD-Anlagen ist ihre Fähigkeit, die Beschichtungsdicke mit einer Genauigkeit von unter einem Nanometer zu regulieren.

Für diesen speziellen Katalysator zielt die Anlage auf ein präzises Fenster zwischen 0,5 und 1,0 nm ab. Dies stellt sicher, dass die BaZrO3-Schicht dünn genug ist, um aktiv zu bleiben, aber kontinuierlich genug, um effektiv zu funktionieren.

Nutzung selbstlimitierender Reaktionen

Die Anlage arbeitet mit selbstlimitierenden Oberflächenchemischen Reaktionen.

Dieser Mechanismus stellt sicher, dass die Reaktion automatisch stoppt, sobald eine Oberfläche vollständig mit einer einzigen atomaren Schicht bedeckt ist. Dies verhindert eine ungleichmäßige Anreicherung und garantiert eine gleichmäßige Abscheidung, unabhängig von der Reaktionsdauer.

Beherrschen poröser Geometrien

Gewährleistung konformer Beschichtung

Eine der größten Herausforderungen bei der Katalysatorherstellung ist die Beschichtung komplexer, poröser Trägermaterialien wie MAO.

ALD-Anlagen überwinden dies, indem sie es den Vorläufergasen ermöglichen, tief in die poröse Architektur einzudringen. Sie beschichten die inneren Oberflächen genauso gleichmäßig wie die äußeren und gewährleisten so eine konforme Beschichtung über die gesamte Trägerstruktur.

Überlegenheit gegenüber der Imprägnierung

Traditionelle Imprägnierungsmethoden führen oft zu ungleichmäßigen Ansammlungen oder unvollständiger Beschichtung in den Poren.

Im Gegensatz dazu gewährleistet die ALD-Anlage eine gleichmäßige Verteilung der aktiven Komponenten auf molekularer Ebene. Dies beseitigt strukturelle Inkonsistenzen, die zu Schwachstellen oder reduzierter Effizienz im Endkatalysator führen könnten.

Entwicklung der Katalysatorschnittstelle

Konstruktion von Ni-Perowskit-Schnittstellen

Das ultimative Ziel des Einsatzes von ALD in diesem Zusammenhang ist die Schaffung einer spezifischen Beziehung zwischen dem Nickel (Ni) und der Perowskit-Struktur.

Die Anlage erleichtert den Aufbau gut definierter Ni-Perowskit-Schnittstellen. Durch die Gewährleistung einer kontinuierlichen und gleichmäßigen BaZrO3-Schicht legt die Anlage den Grundstein für eine stabile und hochgradig interaktive Katalysatorstruktur.

Verständnis der Kompromisse

Komplexität vs. Einfachheit

Während ALD eine überlegene Qualität bietet, ist sie im Vergleich zu traditionellen Methoden deutlich komplexer.

Die traditionelle Imprägnierung ist im Allgemeinen schneller und erfordert weniger anspruchsvolle Hardware. ALD erfordert spezielle Geräte, die Vakuumzustände und präzise Vorläuferpulse verwalten können.

Prozessgeschwindigkeit

Die selbstlimitierende Natur von ALD schränkt, obwohl sie für die Präzision vorteilhaft ist, zwangsläufig die Produktionsgeschwindigkeit ein.

Der schichtweise Aufbau eines Films ist ein zeitaufwändiger Prozess. Dies macht ALD weniger geeignet für die schnelle Massenproduktion, bei der molekulare Präzision keine kritische Anforderung ist.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Maximierung der katalytischen Aktivität liegt: Verlassen Sie sich auf ALD, um eine konforme Beschichtung und eine optimale Wechselwirkung an der Ni-Perowskit-Schnittstelle zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger, schneller Synthese liegt: Erkennen Sie, dass die traditionelle Imprägnierung Geschwindigkeit bietet, aber die molekulare Gleichmäßigkeit von ALD opfert.

ALD-Anlagen verwandeln die Katalysatorherstellung von einem Massenmischprozess in eine Übung in präziser atomarer Architektur.

Zusammenfassungstabelle:

| Merkmal | ALD-Anlagenfähigkeit | Auswirkung auf die Katalysatorleistung |

|---|---|---|

| Dickenkontrolle | Sub-Nanometer (0,5–1,0 nm) | Gewährleistet optimale Dicke der aktiven Schicht |

| Abscheidungsart | Selbstlimitierende Oberflächenreaktionen | Garantiert Gleichmäßigkeit auf molekularer Ebene |

| Beschichtungsart | Konforme Beschichtung mit hohem Aspektverhältnis | Beschichtet komplexe poröse MAO-Träger gleichmäßig |

| Schnittstellendesign | Strukturelle Kontrolle auf atomarer Ebene | Erzeugt gut definierte Ni-Perowskit-Schnittstellen |

| Prozessnatur | Vakuum-basierte Präzisionsschichtung | Eliminiert Ansammlungen, die bei der Imprägnierung üblich sind |

Erweitern Sie Ihre Dünnschichtforschung mit KINTEK

Präzision im atomaren Maßstab erfordert zuverlässige Hochtemperatur- und Vakuumumgebungen. Bei KINTEK statten wir Forscher und Hersteller mit modernsten Laborlösungen aus. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie andere spezialisierte Hochtemperaturöfen – alle vollständig anpassbar, um die einzigartigen Anforderungen Ihrer Katalysatorsynthese- und ALD-bezogenen Arbeitsabläufe zu erfüllen.

Sind Sie bereit, Ihr Material-Engineering mit Präzision auf molekularer Ebene zu transformieren? Kontaktieren Sie uns noch heute, um Ihr kundenspezifisches Projekt zu besprechen und zu erfahren, wie unsere Expertise Ihren nächsten Durchbruch vorantreiben kann.

Visuelle Anleitung

Referenzen

- Kai Shen, John M. Vohs. Enhanced Methane Steam Reforming Over Ni/BaZrO3. DOI: 10.1007/s10562-025-05087-5

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

Andere fragen auch

- Wofür wird CVD verwendet? Entwicklung von Hochleistungsdünnschichten für fortschrittliche Anwendungen

- Welche Faktoren tragen zur Variation im CVD-Beschichtungsprozess bei? Beherrschen Sie die Konsistenz bei der chemischen Gasphasenabscheidung

- Was ist der Unterschied zwischen CVD- und PVD-Abscheidung? Wählen Sie die richtige Beschichtungstechnologie

- Was ist der Zweck der Verwendung einer mechanischen Vakuumpumpe für die CVD-MoS2-Herstellung? Gewährleistung der Synthese von hochreinem Material

- Was sind die drei Hauptvorteile von CVD-Diamantchips? Erschließen Sie unübertroffene Leistung und Effizienz

- Was ist die Basiskonfiguration von CVD-Beschichtungsanlagen? Erschließen Sie hochmoderne Dünnschichtabscheidung

- Welche Arten von Materialien können mit CVD synthetisiert werden? Hochreine Filme für Elektronik und mehr erschließen

- Was sind die Hauptunterschiede zwischen PVD- und CVD-Verfahren? Wählen Sie die richtige Dünnschichtabscheidungsmethode