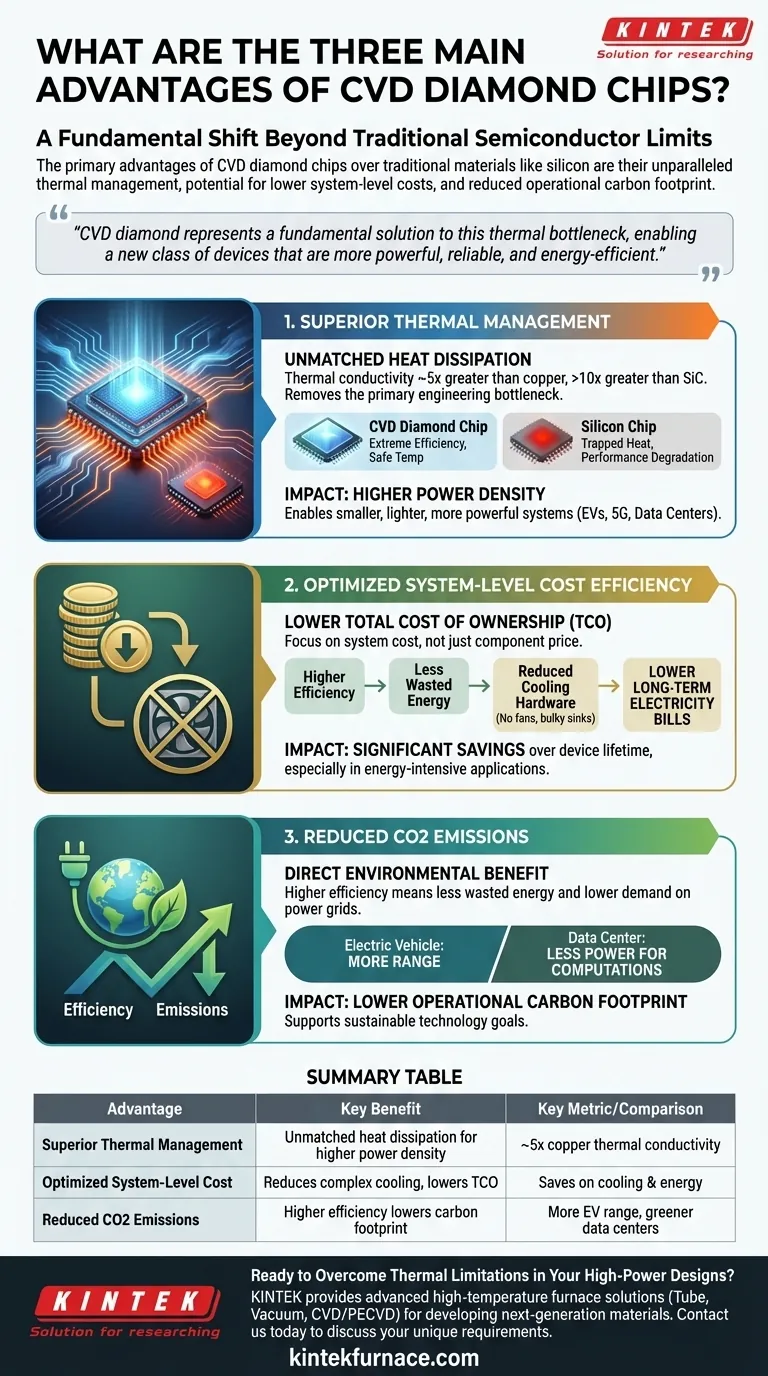

Die Hauptvorteile von CVD-Diamantchips gegenüber traditionellen Halbleitermaterialien wie Silizium sind ihre unübertroffenen Wärmemanagementfähigkeiten, das Potenzial für niedrigere Systemkosten und ein deutlich reduzierter CO2-Fußabdruck im Betrieb. Diese drei Vorteile begegnen direkt den wachsenden Einschränkungen von Silizium in Hochleistungs- und Hochfrequenzanwendungen und ebnen den Weg für effizientere und kompaktere elektronische Systeme.

Während Silizium-basierte Halbleiter das Rückgrat der modernen Elektronik bildeten, stoßen sie insbesondere beim Management von Abwärme an ihre physikalischen Grenzen. CVD-Diamant stellt eine grundlegende Lösung für diesen thermischen Engpass dar und ermöglicht eine neue Klasse von Geräten, die leistungsfähiger, zuverlässiger und energieeffizienter sind.

Vorteil 1: Überlegenes Wärmemanagement

Der bedeutendste Vorteil von Diamant ist seine Fähigkeit, Wärme effektiver abzuleiten als jedes andere Halbleitermaterial.

Warum Wärme der Engpass ist

In der Leistungselektronik äußert sich Ineffizienz als Abwärme. Da Geräte kleiner und leistungsfähiger werden, wird die Konzentration und Ableitung dieser Wärme zur primären technischen Herausforderung. Übermäßige Hitze beeinträchtigt die Leistung, verringert die Zuverlässigkeit und begrenzt letztendlich die Leistung, die ein Gerät verarbeiten kann.

Die unübertroffene Wärmeleitfähigkeit von Diamant

Diamant besitzt die höchste bekannte Wärmeleitfähigkeit aller Bulk-Materialien, etwa 5-mal höher als Kupfer und über 10-mal höher als Siliziumkarbid (SiC).

Das bedeutet, dass ein CVD-Diamantchip Wärme mit extremer Effizienz von aktiven elektronischen Komponenten ableiten kann, wodurch das Gerät bei einer sicheren und optimalen Temperatur betrieben wird.

Die praktische Auswirkung: Höhere Leistungsdichte

Da Wärme so effektiv gemanagt wird, können Ingenieure Komponenten entwerfen, die in demselben physischen Raum viel mehr Leistung verarbeiten. Dies führt zu einer höheren Leistungsdichte, was kleinere, leichtere und leistungsfähigere Systeme ermöglicht – ein entscheidender Faktor in Elektrofahrzeugen, 5G-Infrastruktur und Rechenzentren.

Vorteil 2: Optimierte Kosteneffizienz auf Systemebene

Obwohl Diamant als Rohmaterial teuer sein kann, kann sein Einsatz in Halbleitern zu erheblichen Kosteneinsparungen auf Systemebene führen. Dies ist ein entscheidender Unterschied zu den anfänglichen Komponentenkosten.

Das Missverständnis der Komponentenkosten

Sich ausschließlich auf den Preis des Chips zu konzentrieren, ist irreführend. Die wahren Kosten eines Systems umfassen Kühlhardware, passive Komponenten und die Energie, die es über seine Lebensdauer verbraucht.

Wie Effizienz die Gesamtbetriebskosten (TCO) senkt

Diamantbasierte Elektronik arbeitet effizienter und verschwendet weitaus weniger Energie als Wärme. Dies reduziert den Bedarf an sperrigen und teuren Kühlsystemen wie Lüftern, Kühlkörpern und Flüssigkeitskühlkreisläufen.

Über die Betriebslebensdauer des Geräts führt die drastische Reduzierung der verschwendeten Energie direkt zu niedrigeren Stromrechnungen – ein wichtiger Faktor für energieintensive Anwendungen wie Rechenzentren.

Vorteil 3: Reduzierte CO2-Emissionen

Die überlegene Effizienz von CVD-Diamant hat eine direkte und positive Umweltauswirkung, indem sie den CO2-Fußabdruck elektronischer Systeme senkt.

Der direkte Zusammenhang zwischen Effizienz und Emissionen

Jede Kilowattstunde Energie, die von einem ineffizienten elektronischen Gerät verschwendet wird, trägt zu unnötigen Kohlenstoffemissionen aus der Stromerzeugung bei. Durch die Minimierung dieser Verschwendung reduzieren diamantbasierte Systeme die Gesamtlast auf das Stromnetz.

Für ein Elektrofahrzeug bedeutet dies mehr Reichweite mit derselben Batterie. Für ein Rechenzentrum bedeutet es, mehr Berechnungen mit weniger Strom durchzuführen, wodurch der CO2-Fußabdruck im Betrieb direkt reduziert wird.

Die Kompromisse verstehen

Kein Material ist eine Universallösung. Es ist wichtig, die aktuellen Herausforderungen im Zusammenhang mit CVD-Diamant zu erkennen.

Fertigungskomplexität

Das Wachstum hochwertiger, elektroniktauglicher Diamantschichten mittels chemischer Gasphasenabscheidung (CVD) ist ein komplexer und kapitalintensiver Prozess. Obwohl die Skalierung sich verbessert, bleiben die anfänglichen Herstellungskosten im Vergleich zur ausgereiften Siliziumindustrie eine erhebliche Hürde.

Systemintegration und Ökosystem

Silizium verfügt über ein über 60 Jahre aufgebautes Ökosystem im Wert von mehreren Billionen Dollar. Die Integration eines neuen Materials wie Diamant erfordert neue Designregeln, Fertigungstechniken und eine Lieferkette, die sich noch in den Anfängen befindet. Dies macht Entwicklungszyklen länger und spezialisierter.

Anwendungsspezifität

Die Vorteile von CVD-Diamant sind am ausgeprägtesten in Hochleistungs-, Hochfrequenz- und thermisch anspruchsvollen Anwendungen. Es ist kein kostengünstiger Ersatz für die Logikchips mit geringem Stromverbrauch, die in einem typischen Computer oder Smartphone zu finden sind. Sein Wert liegt in der Lösung spezifischer, hochkritischer Probleme, die andere Materialien nicht lösen können.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Verwendung von CVD-Diamant hängt vollständig von Ihrem primären Ziel ab.

- Wenn Ihr Hauptaugenmerk auf maximaler Leistungsdichte und Zuverlässigkeit liegt: Für anspruchsvolle Anwendungen wie Militärradar oder Satellitenkommunikation bieten die thermischen Eigenschaften von CVD-Diamant einen unübertroffenen Leistungsvorteil.

- Wenn Ihr Hauptaugenmerk auf Energieeffizienz und langfristigen Betriebskosten liegt: Für stromhungrige Systeme wie EV-Wechselrichter oder Stromversorgungen für Rechenzentren können die TCO-Einsparungen durch die Effizienz von Diamant die höheren Anfangsinvestitionen rechtfertigen.

- Wenn Ihr Hauptaugenmerk auf dem Ausgleich der Kosten für Massenmarktanwendungen liegt: Vorerst bieten etablierte Materialien wie Silizium, GaN und SiC oft ein pragmatischeres Gleichgewicht zwischen Leistung und Kosten für Produkte der Verbraucherklasse.

Indem Sie seine einzigartigen Stärken verstehen, können Sie erkennen, wo dieses Material der nächsten Generation einen entscheidenden technischen und kommerziellen Vorteil bieten wird.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Schlüsselmetrik/Vergleich |

|---|---|---|

| Überlegenes Wärmemanagement | Unübertroffene Wärmeableitung für höhere Leistungsdichte | Wärmeleitfähigkeit ~5x höher als Kupfer |

| Optimierte Systemkosten | Reduziert den Bedarf an komplexer Kühlung, senkt die Gesamtbetriebskosten (TCO) | Spart Kühlhardware und langfristige Energiekosten |

| Reduzierte CO2-Emissionen | Höhere Effizienz senkt direkt den CO2-Fußabdruck im Betrieb | Ermöglicht mehr Reichweite für E-Fahrzeuge, weniger Strom für Rechenzentren |

Bereit, thermische Einschränkungen in Ihren Hochleistungsdesigns zu überwinden?

Durch den Einsatz außergewöhnlicher F&E und eigener Fertigung bietet KINTEK Innovatoren in der Leistungselektronik, EV und Telekommunikation fortschrittliche Hochtemperatur-Ofenlösungen, die für die Entwicklung von Materialien der nächsten Generation wie CVD-Diamant entscheidend sind.

Unsere Produktlinie – einschließlich Rohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systemen – wird durch starke, tiefgreifende Anpassungsmöglichkeiten ergänzt, um Ihre einzigartigen Materialsynthese- und Forschungsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihnen helfen können, überlegenes Wärmemanagement und Effizienz in Ihren Anwendungen zu erreichen.

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Welche Vorteile bieten MPCVD-Diamantwerkzeuge in industriellen Anwendungen? Maximale Lebensdauer & Effizienz

- Kann die reduzierende Atmosphäre durch andere gasförmige Medien ersetzt werden? Erforschung fortschrittlicher Lösungen im Bereich der Oberflächentechnik

- Was ist Mikrowellen-Plasma-CVD (MPCVD)? Entriegelung der Synthese von ultrareinem Diamant

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Wie verhält sich der Ionisierungsgrad bei MPCVD im Vergleich zu anderen Methoden? Entdecken Sie überragende Filmqualität und Geschwindigkeit