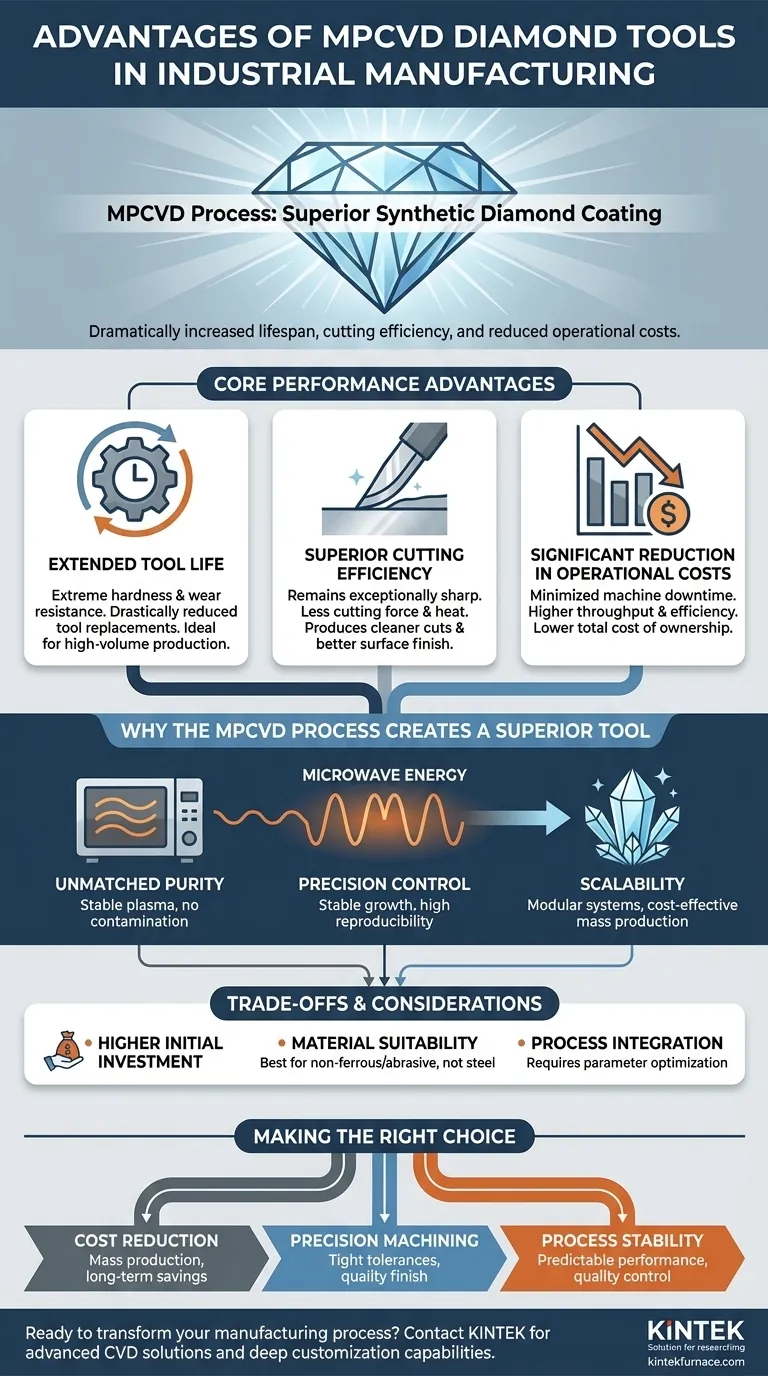

In der industriellen Fertigung sind die Hauptvorteile von MPCVD-Diamantwerkzeugen eine dramatische Erhöhung der Werkzeuglebensdauer, überragende Schnitteffizienz und eine signifikante Reduzierung der langfristigen Betriebskosten. Diese Vorteile ergeben sich aus der Anwendung einer Schicht aus extrem hartem, reinem und gleichmäßigem synthetischem Diamant mittels des Mikrowellen-Plasma-CVD-Verfahrens (MPCVD), das Werkzeugwechsel und Maschinenstillstandzeiten minimiert.

Die zentrale Herausforderung in der Großserien- und Präzisionsfertigung besteht nicht nur darin, Material zu schneiden, sondern dies mit vorhersehbarer Konsistenz und minimalen Unterbrechungen zu tun. MPCVD-Diamantwerkzeuge lösen dies, indem sie eine Schneide liefern, deren Leistung durch die nahezu perfekte Struktur ihrer Diamantbeschichtung definiert wird, wodurch der Werkzeugverschleiß von einer Variablen zu einem kontrollierten, beherrschbaren Faktor wird.

Die Kernvorteile der Leistung

Die Auswirkungen von MPCVD-Diamantbeschichtungen machen sich direkt in der Fabrikhalle durch spürbare Verbesserungen der Werkzeugleistung und eine Reduzierung der damit verbundenen Kosten bemerkbar.

Extreme Härte und verlängerte Werkzeuglebensdauer

MPCVD bringt eine Beschichtung mit der inhärenten extremen Härte von Diamant auf. Diese außergewöhnliche Verschleißfestigkeit bedeutet, dass das Werkzeug seine kritische Schneidengeometrie über einen viel längeren Zeitraum beibehält als herkömmliche Werkzeuge.

Dies führt direkt zu einer massiv verlängerten Werkzeuglebensdauer, einem Hauptgrund für ihre Einführung in anspruchsvollen Industrien wie der Automobil- und Luftfahrtindustrie.

Überragende Schnitteffizienz und Oberflächengüte

Da die Diamantschneide so langsam abnutzt, bleibt sie während ihres gesamten Betriebs außergewöhnlich scharf.

Eine schärfere Schneide erfordert weniger Schnittkraft, reduziert die Wärmeentwicklung und erzeugt einen saubereren Schnitt. Dies führt oft zu einer überragenden Oberflächengüte am Werkstück, wodurch möglicherweise sekundäre Nachbearbeitungsschritte entfallen.

Signifikante Reduzierung der Betriebskosten

Obwohl die Anfangsinvestition in ein MPCVD-Werkzeug höher sein kann, sind die Gesamtbetriebskosten oft niedriger. Die primären Einsparungen ergeben sich aus einer drastischen Reduzierung von Werkzeugwechseln und den damit verbundenen Maschinenstillstandzeiten.

In Massenproduktionsumgebungen führt die Minimierung von Stillständen für Werkzeugwechsel zu einer direkten und erheblichen Steigerung des Gesamtdurchsatzes und der Effizienz.

Warum das MPCVD-Verfahren ein überlegenes Werkzeug schafft

Die Vorteile des Endprodukts sind ein direktes Ergebnis der einzigartigen Fähigkeiten des MPCVD-Herstellungsprozesses selbst. Es geht nicht nur darum, Diamant aufzubringen; es geht darum, wie dieser Diamant gewachsen wird.

Unübertroffene Reinheit und Kristallqualität

Das MPCVD-Verfahren verwendet Mikrowellenenergie, um ein stabiles Plasma zu erzeugen, das Verunreinigungen vermeidet, die bei anderen Methoden (wie z.B. von heißen Filamenten) üblich sind. Dies führt zu einer Diamantbeschichtung mit außergewöhnlicher Reinheit und hervorragender Kristallqualität.

Eine reinere, perfektere Kristallstruktur ist von Natur aus stärker und weniger anfällig für mikroskopische Brüche, was die Robustheit und Konsistenz der Schneide gewährleistet.

Präzise Steuerung und hohe Reproduzierbarkeit

Moderne MPCVD-Systeme bieten eine hervorragende Prozesskontrolle über Temperatur, Gaszusammensetzung und Druck. Diese Präzision ermöglicht ein hochstabiles und gleichmäßiges Diamantwachstum auf der Werkzeugoberfläche.

Diese Stabilität gewährleistet eine hohe Reproduzierbarkeit, was bedeutet, dass jedes Werkzeug, das unter denselben Parametern beschichtet wird, eine praktisch identische Leistung aufweist. Diese Vorhersehbarkeit ist entscheidend für die Qualitätskontrolle in großtechnischen industriellen Anwendungen.

Skalierbarkeit für die industrielle Produktion

Das MPCVD-Verfahren ist von Natur aus stabil und skalierbar. Systeme sind oft modular aufgebaut, was einen kontinuierlichen Betrieb über lange Zeiträume und die Anpassung an die Beschichtung größerer Substrate oder Werkzeugchargen ermöglicht.

Diese Skalierbarkeit, kombiniert mit hohen Wachstumsraten von bis zu 150 μm/h, macht MPCVD zu einer kostengünstigen und praktikablen Technologie für die Massenproduktion von Hochleistungswerkzeugen.

Verständnis der Kompromisse und Überlegungen

Obwohl die MPCVD-Technologie klare Vorteile bietet, erfordert sie eine strategische Bewertung, um sicherzustellen, dass sie mit Ihren spezifischen betrieblichen Anforderungen übereinstimmt.

Höhere Anfangsinvestition

MPCVD-beschichtete Werkzeuge haben typischerweise höhere Anschaffungskosten im Vergleich zu herkömmlichen Hartmetall- oder einfacher beschichteten Werkzeugen. Der wirtschaftliche Nutzen wird im Laufe der Zeit durch reduzierte langfristige Betriebskosten erzielt.

Anwendungs- und Materialeignung

Die extreme Härte von Diamant macht diese Werkzeuge ideal für die Bearbeitung von Nichteisen- und abrasiven Materialien wie Aluminiumlegierungen, Verbundwerkstoffen und Keramiken. Sie sind jedoch im Allgemeinen nicht für die Bearbeitung von Eisenmaterialien (wie Stahl) geeignet, da es bei hohen Temperaturen zu einer chemischen Reaktion kommt, die den Diamanten abbaut.

Prozessintegration

Die Einführung von MPCVD-Werkzeugen ist nicht nur ein direkter Austausch. Die Optimierung von Schnittgeschwindigkeiten, Vorschubgeschwindigkeiten und Kühlstrategien ist notwendig, um das volle Potenzial des Werkzeugs auszuschöpfen und den Return on Investment zu maximieren.

Die richtige Wahl für Ihre Anwendung treffen

Um festzustellen, ob MPCVD-Diamantwerkzeuge die richtige Wahl sind, bewerten Sie Ihr primäres Fertigungsziel.

- Wenn Ihr Hauptaugenmerk auf der Kostenreduzierung in der Massenproduktion liegt: Die signifikante Verringerung der Maschinenstillstandzeiten und der Häufigkeit von Werkzeugwechseln bietet einen überzeugenden langfristigen finanziellen Vorteil.

- Wenn Ihr Hauptaugenmerk auf der Präzisionsbearbeitung von abrasiven Materialien liegt: Die Fähigkeit von MPCVD-Werkzeugen, eine scharfe, konsistente Schneide zu halten, ist entscheidend für die Einhaltung enger Toleranzen und das Erreichen einer hohen Oberflächengüte.

- Wenn Ihr Hauptaugenmerk auf der gesamten Prozessstabilität und -zuverlässigkeit liegt: Die hohe Reproduzierbarkeit von MPCVD-beschichteten Werkzeugen gewährleistet eine vorhersehbare Leistung von einem Werkzeug zum nächsten, was die Qualitätskontrolle und das Prozessmanagement vereinfacht.

Letztendlich ist die Integration von MPCVD-Diamantwerkzeugen eine strategische Entscheidung, um Ihre Fertigungskapazitäten zu verbessern, indem Sie die Herausforderung des Werkzeugverschleißes meistern.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen | Ideal für |

|---|---|---|

| Verlängerte Werkzeuglebensdauer | Drastische Reduzierung der Werkzeugwechsel | Großserienfertigung (Automobil, Luft- und Raumfahrt) |

| Überragende Schnitteffizienz | Exzellente Oberflächengüte, geringere Wärmeentwicklung | Präzisionsbearbeitung von Nichteisenmetallen |

| Reduzierte Betriebskosten | Minimierte Maschinenstillstandzeiten, höherer Durchsatz | Kostensensible Massenproduktion |

| Hohe Prozessreproduzierbarkeit | Vorhersehbare, konsistente Werkzeugleistung | Anwendungen, die eine strenge Qualitätskontrolle erfordern |

Bereit, Ihren Fertigungsprozess mit überragender Werkzeugleistung zu transformieren?

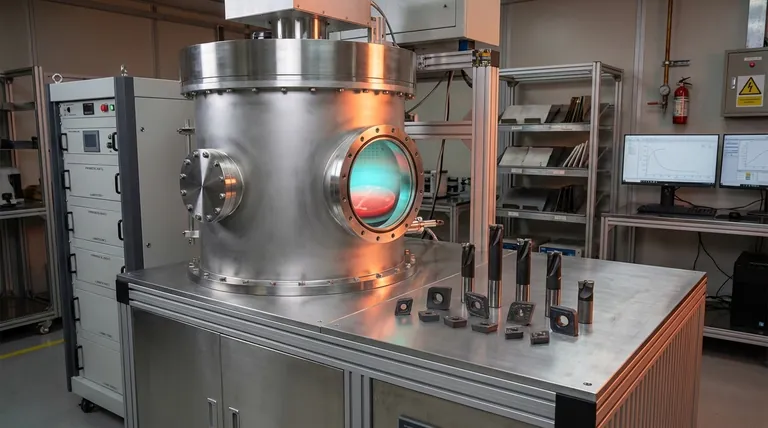

Durch außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung bietet KINTEK verschiedenen Laboren und Industrieanlagen fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich der für die Herstellung hochwertiger MPCVD-Diamantbeschichtungen unerlässlichen CVD-Systeme. Unsere Produktpalette, die Muffel-, Rohr-, Drehrohröfen, Vakuum- & Atmosphäreöfen sowie CVD/PECVD-Systeme umfasst, wird durch unsere starke Fähigkeit zur tiefgreifenden Anpassung ergänzt, um Ihre einzigartigen Materialverarbeitungsanforderungen präzise zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unser Fachwissen Ihnen helfen kann, eine längere Werkzeuglebensdauer, höhere Effizienz und erhebliche Kosteneinsparungen zu erzielen. #Kontaktformular

Visuelle Anleitung

Ähnliche Produkte

- 915MHz MPCVD Diamant Maschine Mikrowellen Plasma Chemische Gasphasenabscheidung System Reaktor

- Zylindrisches Resonator-MPCVD-Maschinensystem für die Diamantzüchtung im Labor

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

Andere fragen auch

- Was sind die Hauptmerkmale von MPCVD-Anlagen zur Abscheidung von Einkristalldiamanten? Präzise Steuerung für qualitativ hochwertiges Wachstum

- Wie wird MPCVD bei der Herstellung polykristalliner Diamant-Optikkomponenten eingesetzt? Erzielen Sie überlegene optische Leistung

- Was sind die beiden Hauptmethoden der synthetischen Diamantenproduktion? Entdecken Sie HPHT vs. CVD für im Labor gezüchtete Edelsteine

- Was sind die Unterschiede in der Filmqualität zwischen PVD und CVD? Entdecken Sie die beste Methode für Ihre Anwendung

- Was ist Mikrowellen-Plasma-CVD (MPCVD)? Entriegelung der Synthese von ultrareinem Diamant