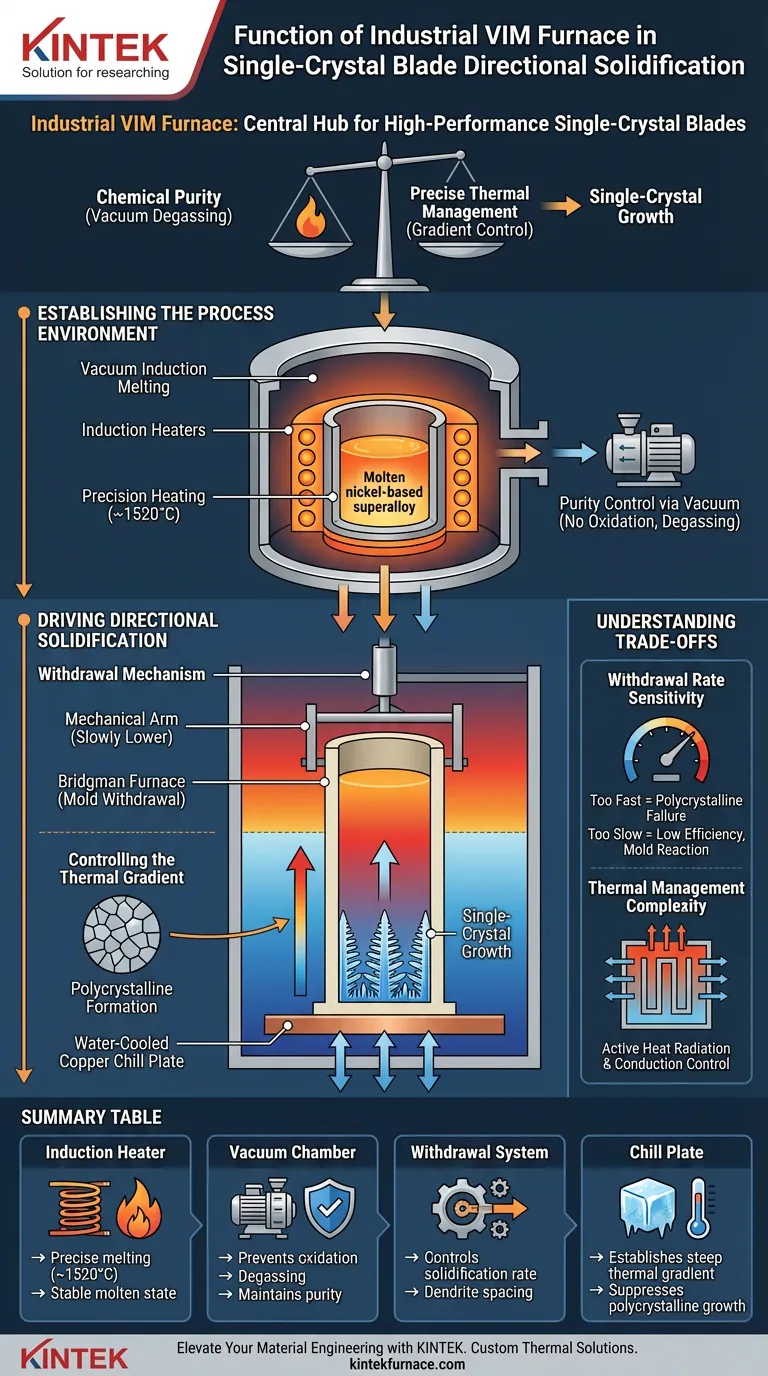

Der industrielle Vakuum-Induktionsschmelzofen (VIM) fungiert als zentrale Verarbeitungseinheit für die Herstellung von Hochleistungs-Einkristallschaufeln. Er integriert eine präzise Hochleistungsheizkammer, um auf Nickel basierende Superlegierungen in einem vollständig geschmolzenen Zustand, typischerweise um 1520°C, zu halten, zusammen mit einem mechanischen Formenrückzugssystem. Durch den Betrieb in einem strengen Vakuum verhindert er gleichzeitig die Oxidation der Legierung und steuert den kritischen Temperaturgradienten, der für eine kontrollierte gerichtete Erstarrung erforderlich ist.

Kern Erkenntnis: Der VIM-Ofen ist nicht nur ein Schmelzgefäß; er ist ein komplexer Umgebungsregler. Sein Hauptwert liegt in seiner Fähigkeit, chemische Reinheit – erreicht durch Vakuumdegasung – mit dem präzisen Wärmemanagement zu koppeln, das notwendig ist, um polykristalline Bildung zu unterdrücken und das Wachstum von Einkristallen zu gewährleisten.

Einrichtung der Prozessumgebung

Präzisionsheizung und Schmelzen

Der VIM-Ofen verwendet leistungsstarke Induktionsheizungen (z. B. 125 kW), um hochfrequente elektromagnetische Felder zu erzeugen.

Diese Energie bringt das Metall, oft eine auf Nickel basierende Superlegierung, auf extreme Temperaturen wie 1520°C und hält es dabei in einem stabilen, vollständig geschmolzenen Zustand.

Reinheitskontrolle durch Vakuum

Eine entscheidende Funktion des Ofens ist die Aufrechterhaltung einer Vakuumumgebung mit niedrigem Druck während des gesamten Schmelz- und Gießprozesses.

Dies verhindert die Oxidation reaktiver Legierungskomponenten, was für die strukturelle Integrität einer Turbinenschaufel fatal ist.

Darüber hinaus erleichtert das Vakuum die Entfernung gasförmiger Verunreinigungen wie Sauerstoff und Stickstoff und stellt sicher, dass die chemische Zusammensetzung präzise und frei von Verunreinigungen bleibt.

Steuerung der gerichteten Erstarrung

Der Rückzugmechanismus

Sobald die Legierung geschmolzen ist, fungiert der Ofen als Bridgman-Ofen, um die Erstarrung einzuleiten.

Das System verwendet einen Präzisionsmechanismus, um die Form mit dem geschmolzenen Metall aus der Hochtemperatur-Heizzone in eine Kühlzone zurückzuziehen.

Diese Bewegung ist nicht zufällig; die Rückzugsgeschwindigkeit ist die primäre Variable, die die Qualität des Einkristalls steuert.

Kontrolle des Temperaturgradienten

Wenn sich die Form zu einer wassergekühlten Kupfer-Kühlplatte bewegt, wird ein steiler Temperaturgradient etabliert.

Dieser Gradient bestimmt die Richtung des Kristallwachstums und legt den primären Dendritenarmabstand fest.

Durch Aufrechterhaltung dieses Gradienten zwingt der Ofen das Metall, in einer einzigen, kontinuierlichen Kristallstruktur zu erstarren und unterdrückt effektiv die Bildung von zufälligen, polykristallinen Körnern.

Verständnis der Kompromisse

Empfindlichkeit gegenüber Rückzugsgeschwindigkeiten

Die Integration von Schmelzen und Rückzug schafft ein hochsensibles Prozessfenster.

Wenn die Rückzugsgeschwindigkeit zu hoch ist, bricht der Temperaturgradient zusammen, was zu sofortiger polykristalliner Bildung und Teileversagen führt.

Wenn die Geschwindigkeit zu langsam ist, sinkt die Produktionseffizienz, und das Risiko einer Reaktion zwischen dem geschmolzenen Metall und der Keramikform steigt.

Komplexität des Wärmemanagements

Das Erreichen der richtigen Liquidus-Isothermenkrümmung erfordert ausgeklügelte Leitblechdesigns und Kühlsysteme.

Im Gegensatz zum Standardguss kann der VIM-Prozess für Einkristalle nicht auf passive Kühlung angewiesen sein; er erfordert ein aktives, dynamisches Management von Wärmeabstrahlung und -leitung, um Strukturdefekte zu verhindern.

Die richtige Wahl für Ihr Ziel treffen

Der VIM-Ofen ist ein hochentwickeltes Werkzeug, das chemische Wissenschaft mit thermischer Physik in Einklang bringt. Abhängig von Ihren spezifischen Fertigungsprioritäten wird sich Ihr Fokus auf die Fähigkeiten des Ofens unterscheiden.

- Wenn Ihr Hauptaugenmerk auf der Legierungsreinheit liegt: Priorisieren Sie die Integrität der Vakuumkammer und die Druckkontrolle, um die effektive Entfernung gasförmiger Verunreinigungen und die Verhinderung von Oxidationsverlusten zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Mikrostrukturkontrolle liegt: Konzentrieren Sie sich auf die Präzision des Rückzugssystems und das Design der Kühlzone, um den steilen Temperaturgradienten aufrechtzuerhalten, der für einen optimalen Dendritenabstand erforderlich ist.

Erfolg bei der Einkristallproduktion beruht darauf, den Ofen nicht nur als Wärmequelle, sondern als Instrument für präzises mikrostrukturelles Engineering zu betrachten.

Zusammenfassungstabelle:

| Schlüsselkomponente | Hauptfunktion | Auswirkung auf die Einkristallqualität |

|---|---|---|

| Induktionsheizung | Präzises Schmelzen von Nickel-basierten Legierungen (~1520°C) | Gewährleistet stabilen geschmolzenen Zustand für gleichmäßiges Gießen |

| Vakuumkammer | Verhinderung von Oxidation und Entgasung | Aufrechterhaltung der chemischen Reinheit und strukturellen Integrität |

| Rückzugssystem | Mechanische Bewegung der Form in die Kühlzone | Steuert Erstarrungsgeschwindigkeit und Dendritenabstand |

| Kühlplatte | Etablierung eines steilen Temperaturgradienten | Unterdrückt polykristalline Bildung für Einkristallwachstum |

Verbessern Sie Ihr Material-Engineering mit KINTEK

Präzision ist der Unterschied zwischen einem fehlgeschlagenen Gussstück und einer Hochleistungs-Turbinenkomponente. Bei KINTEK sind wir darauf spezialisiert, modernste thermische Lösungen für die anspruchsvollsten industriellen Anwendungen anzubieten.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir eine umfassende Palette von Vakuum-, CVD-, Muffel-, Rohr- und Rotationssystemen an, die alle vollständig anpassbar sind, um Ihre einzigartigen Anforderungen an gerichtete Erstarrung und Schmelzen zu erfüllen. Unsere Labortemperöfen sind darauf ausgelegt, Ihnen die ultimative Kontrolle über Temperaturgradienten und atmosphärische Reinheit zu geben.

Bereit, Ihre Produktionsqualität zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen mit unseren Ingenieurexperten zu besprechen.

Visuelle Anleitung

Referenzen

- Dariusz Szeliga, Artur Wiechczyński. Directional Solidification of Single-Crystal Blades in Industrial Conditions Using the Developed Gas Cooling Casting Method. DOI: 10.1007/s11661-024-07391-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

Andere fragen auch

- Wie unterscheidet sich Vakuumguss vom Spritzguss? Wählen Sie den richtigen Prozess für Ihr Produktionsvolumen

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche zukünftigen Fortschritte werden bei der IGBT-Technologie für das Induktionsschmelzen erwartet? Höhere Leistungsdichte & intelligente Steuerung

- Inwiefern sind Induktionsöfen kosteneffizient? Erzielen Sie erhebliche Energie- und Materialeinsparungen

- Welche Rolle spielt ein Vakuuminduktionsofen bei der Entfernung von Phosphorverunreinigungen aus Silizium? Fortschrittliche Dampfaufreinigung

- Was ist die Kernkomponente eines Induktionserhitzers und woraus besteht sie? Entriegeln Sie effizientes, berührungsloses Erhitzen

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Ti50Ni47Fe3-Legierungen? Hohe Reinheit und Homogenität erzielen

- Welche Funktionen erfüllt ein Vakuumlichtbogenofen für das Schmelzen von Al2Fe und Al5Fe2? Erzielung von hochreiner Legierungshomogenität