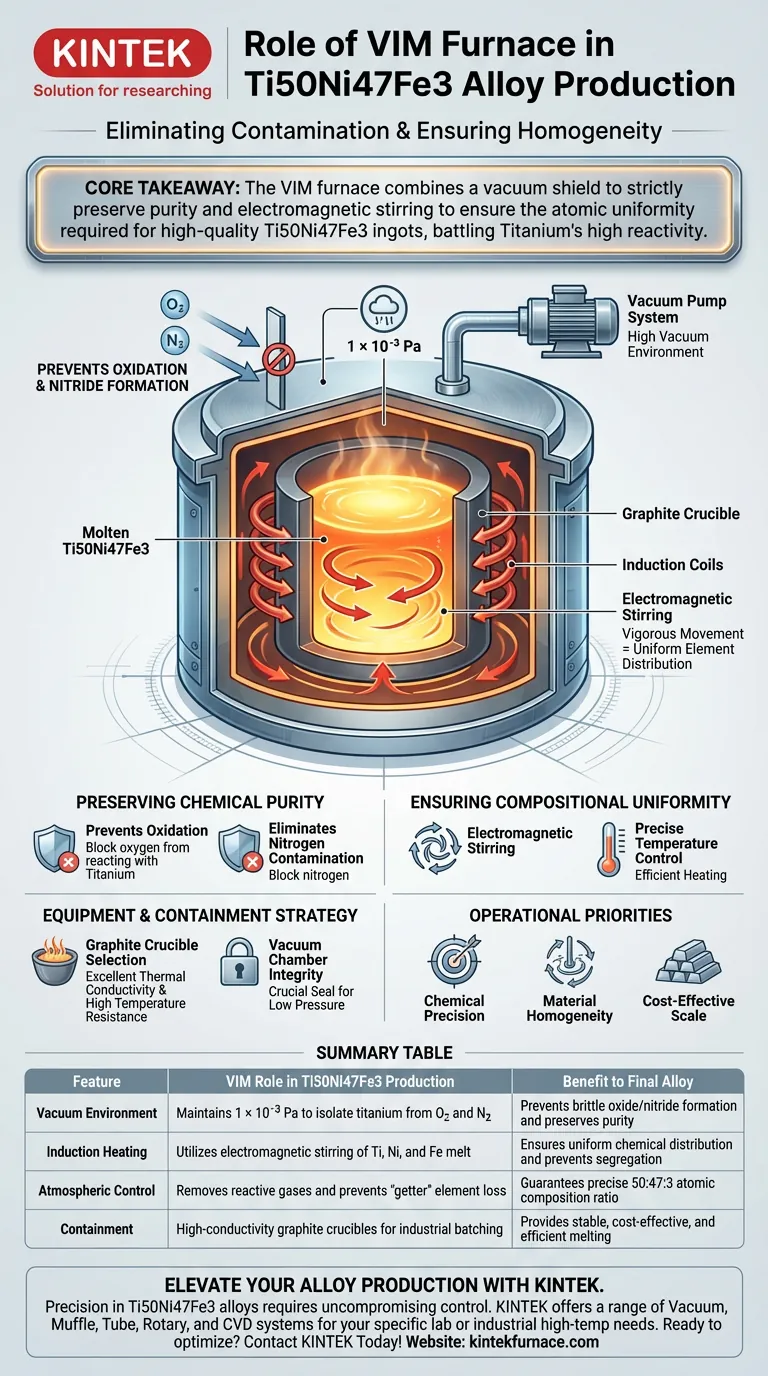

Die Hauptaufgabe eines Vakuuminduktionsschmelzofens (VIM) bei der Herstellung von Ti50Ni47Fe3-Legierungen besteht darin, atmosphärische Verunreinigungen zu eliminieren und gleichzeitig eine homogene chemische Struktur zu gewährleisten. Durch die Aufrechterhaltung einer Hochvakuumumgebung von etwa $1 \times 10^{-3}$ Pa verhindert der Ofen, dass hochreaktive Elemente wie Titan abgebaut werden, und garantiert so, dass die Legierung ihre präzise Zusammensetzung und Leistungsmerkmale beibehält.

Kernbotschaft Die Herstellung von Ti50Ni47Fe3 ist ein Kampf gegen die hohe Reaktivität von Titan mit Sauerstoff und Stickstoff. Der VIM-Ofen gewinnt diesen Kampf, indem er eine Vakuumabschirmung zur strengen Wahrung der Reinheit mit elektromagnetischem Rühren kombiniert, um die für hochwertige industrielle Barren erforderliche atomare Einheitlichkeit zu gewährleisten.

Chemische Reinheit bewahren

Die entscheidende Herausforderung bei der Herstellung von Ti50Ni47Fe3 ist die Empfindlichkeit seiner Komponenten. Der VIM-Ofen löst dies, indem er die Schmelze von der Außenwelt isoliert.

Oxidationsvermeidung

Titan (Ti) ist ein hochreaktives Metall ("Getter"), das bei hohen Temperaturen gierig Sauerstoff aufnimmt. Wenn Titan in Luft geschmolzen wird, reagiert es zu spröden Oxiden, was das Material ruiniert.

Der VIM-Ofen erzeugt ein Vakuum ($1 \times 10^{-3}$ Pa), das Luft und andere Gase entfernt. Dies minimiert das Oxidationsrisiko und stellt sicher, dass das Titan in der Legierungsmatrix metallisch und aktiv bleibt.

Eliminierung von Stickstoffverunreinigungen

Wie Sauerstoff kann Stickstoff aus der Atmosphäre während des Schmelzprozesses sowohl mit Titan als auch mit Nickel reagieren. Diese Reaktionen verändern die chemischen Verhältnisse des Endprodukts.

Durch die Entfernung dieser Gase verhindert der Ofen die Bildung von Nitriden. Dies garantiert, dass der endgültige Barren das genaue Ti50Ni47Fe3-Zusammensetzungsverhältnis beibehält, was für die mechanischen Eigenschaften der Legierung entscheidend ist.

Gewährleistung der Zusammensetzungseinheitlichkeit

Reinheit allein reicht nicht aus; die Elemente müssen perfekt gemischt sein. Der VIM-Ofen nutzt die Physik der Induktion, um dies zu erreichen.

Elektromagnetisches Rühren

Die Induktionserwärmung schmilzt das Metall nicht nur; sie regt es an. Das elektromagnetische Feld induziert eine Rührwirkung in der geschmolzenen Masse.

Diese kräftige Bewegung zwingt die drei verschiedenen Metalle (Titan, Nickel und Eisen) zu einer gründlichen Durchmischung. Dies gewährleistet eine gleichmäßige Verteilung der Elemente und verhindert eine Entmischung, bei der ein Bereich eisenreich und ein anderer titanarm sein könnte.

Präzise Temperaturregelung

Das Fehlen von Gasen in der Vakuumkammer verändert die Wärmeübertragung. Da keine Gase die Wärme abführen, verbessert sich die Heizeffizienz erheblich.

Dies ermöglicht schnellere Schmelzraten und eine präzisere Temperaturkontrolle. Bediener können die Schmelze genau dort halten, wo sie benötigt wird, um Ti, Ni und Fe zu mischen, ohne zu überhitzen oder übermäßige Verdampfung flüchtiger Elemente zu verursachen.

Ausrüstung und Eindämmungsstrategie

Die physikalische Umgebung im Ofen ist genauso wichtig wie das Vakuum selbst.

Auswahl des Graphittiegels

Für Ti50Ni47Fe3-Legierungen wird typischerweise ein Graphittiegel als Behälter gewählt. Dieses Material wird wegen seiner ausgezeichneten Wärmeleitfähigkeit und seiner Fähigkeit, Temperaturen weit über dem Schmelzpunkt der Legierung standzuhalten, ausgewählt.

Obwohl Titan mit vielen Materialien reaktiv ist, dient Graphit als wirtschaftlicher und effektiver Behälter für die großtechnische industrielle Herstellung dieser spezifischen Legierungen.

Integrität der Vakuumkammer

Die Vakuumkammer beherbergt sowohl die Induktionsspule als auch den Tiegel. Sie ist so konstruiert, dass sie extremer Hitze standhält und gleichzeitig die Vakuumdichtung aufrechterhält.

Diese Integrität ist entscheidend; jeder Leck, der den Druck von $1 \times 10^{-3}$ Pa beeinträchtigt, würde sofort Verunreinigungen einführen, was zu einem oxidativen Verlust aktiver Elemente führen würde.

Abwägungen verstehen

Obwohl VIM der Standard für Hochleistungslegierungen ist, erfordert es strenge operative Disziplin, um wirksam zu sein.

Die Empfindlichkeit von Vakuumpegeln

Der Prozess hängt vollständig von der Qualität des Vakuums ab. Wenn der Druck über dem Zielwert von $1 \times 10^{-3}$ Pa liegt, ist der Schutz vor Oxidation beeinträchtigt. Selbst Spuren von verbleibendem Sauerstoff können die mechanische Leistung der fertigen Legierung beeinträchtigen.

Tiegelinteraktionen

Graphit wird wegen seiner thermischen Eigenschaften und Kosteneffizienz gewählt. In der breiteren Titanmetallurgie ist jedoch Kohlenstoffverunreinigung ein bekanntes Risiko. Für Ti50Ni47Fe3 gilt Graphit als wirksam, aber die Schnittstelle zwischen der reaktiven Schmelze und dem Tiegel muss immer überwacht werden, um sicherzustellen, dass die "wirtschaftliche" Wahl die erforderlichen Reinheitsgrade der Legierung nicht beeinträchtigt.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Ti50Ni47Fe3-Produktion zu maximieren, konzentrieren Sie sich auf diese operativen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf chemischer Präzision liegt: Die strikte Einhaltung des Vakuumpegels von $1 \times 10^{-3}$ Pa ist unerlässlich, um den Verlust von reaktivem Titan zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Materialhomogenität liegt: Maximieren Sie den Einsatz von elektromagnetischem Rühren, um sicherzustellen, dass Eisen (Fe) gleichmäßig in der Ti-Ni-Matrix verteilt ist.

- Wenn Ihr Hauptaugenmerk auf kostengünstiger Skalierung liegt: Verwenden Sie Graphittiegel, um deren Wärmeleitfähigkeit und Haltbarkeit für die hochvolumige industrielle Chargenfertigung zu nutzen.

Letztendlich ist der VIM-Ofen nicht nur ein Heizgerät; er ist ein Präzisionsinstrument, das die für die Leistung fortschrittlicher Legierungen erforderliche Chemie fixiert.

Zusammenfassungstabelle:

| Merkmal | VIM-Rolle bei der Ti50Ni47Fe3-Produktion | Nutzen für die Endlegierung |

|---|---|---|

| Vakuumumgebung | Aufrechterhaltung von $1 \times 10^{-3}$ Pa zur Isolierung von Titan von $O_2$ und $N_2$ | Verhindert die Bildung spröder Oxid-/Nitridverbindungen und bewahrt die Reinheit |

| Induktionserwärmung | Nutzt elektromagnetisches Rühren der Ti-, Ni- und Fe-Schmelze | Gewährleistet gleichmäßige chemische Verteilung und verhindert Entmischung |

| Atmosphärenkontrolle | Entfernt reaktive Gase und verhindert den Verlust von "Getter"-Elementen | Garantiert präzises atomares Zusammensetzungsverhältnis von 50:47:3 |

| Eindämmung | Hochleitfähige Graphittiegel für die industrielle Chargenfertigung | Ermöglicht stabiles, kostengünstiges und effizientes Schmelzen |

Verbessern Sie Ihre Legierungsproduktion mit KINTEK

Präzision bei Ti50Ni47Fe3-Legierungen erfordert die kompromisslose Kontrolle, die nur Hochleistungs-Thermalsysteme bieten können. Mit fachkundiger F&E und Fertigung im Rücken bietet KINTEK eine umfassende Palette von Vakuum-, Muffel-, Rohr-, Dreh- und CVD-Systemen, die alle an Ihre spezifischen Labor- oder industriellen Hochtemperatur-Anforderungen angepasst werden können.

Ob Sie reaktive Titanlegierungen veredeln oder Materialien der nächsten Generation entwickeln, unsere fachmännisch konstruierten Öfen gewährleisten die chemische Reinheit und Homogenität, die Ihre Forschung erfordert.

Bereit, Ihre thermischen Prozesse zu optimieren?

Kontaktieren Sie KINTEK noch heute, um sich von unseren Spezialisten beraten zu lassen

Visuelle Anleitung

Referenzen

- Shuwei Liu, Songxiao Hui. Effect of Annealing on the Microstructure, Texture, and Properties of Cold-Rolled Ti50Ni47Fe3 Shape Memory Alloy Sheets. DOI: 10.3390/cryst14040360

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Molybdän-Vakuum-Wärmebehandlungsofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Wie wird die Sicherheit des Bedieners beim Vakuuminduktionsschmelzprozess gewährleistet? Entdecken Sie mehrschichtigen Schutz für Ihr Labor

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Hauptanwendungen von Vakuum-Induktionsschmelzöfen (VIM)? Erzielen Sie unübertroffene Metallreinheit für kritische Industrien

- Wie funktioniert das Vakuuminduktionsschmelzen? Erreichen Sie ultrareine, hochleistungsfähige Legierungen