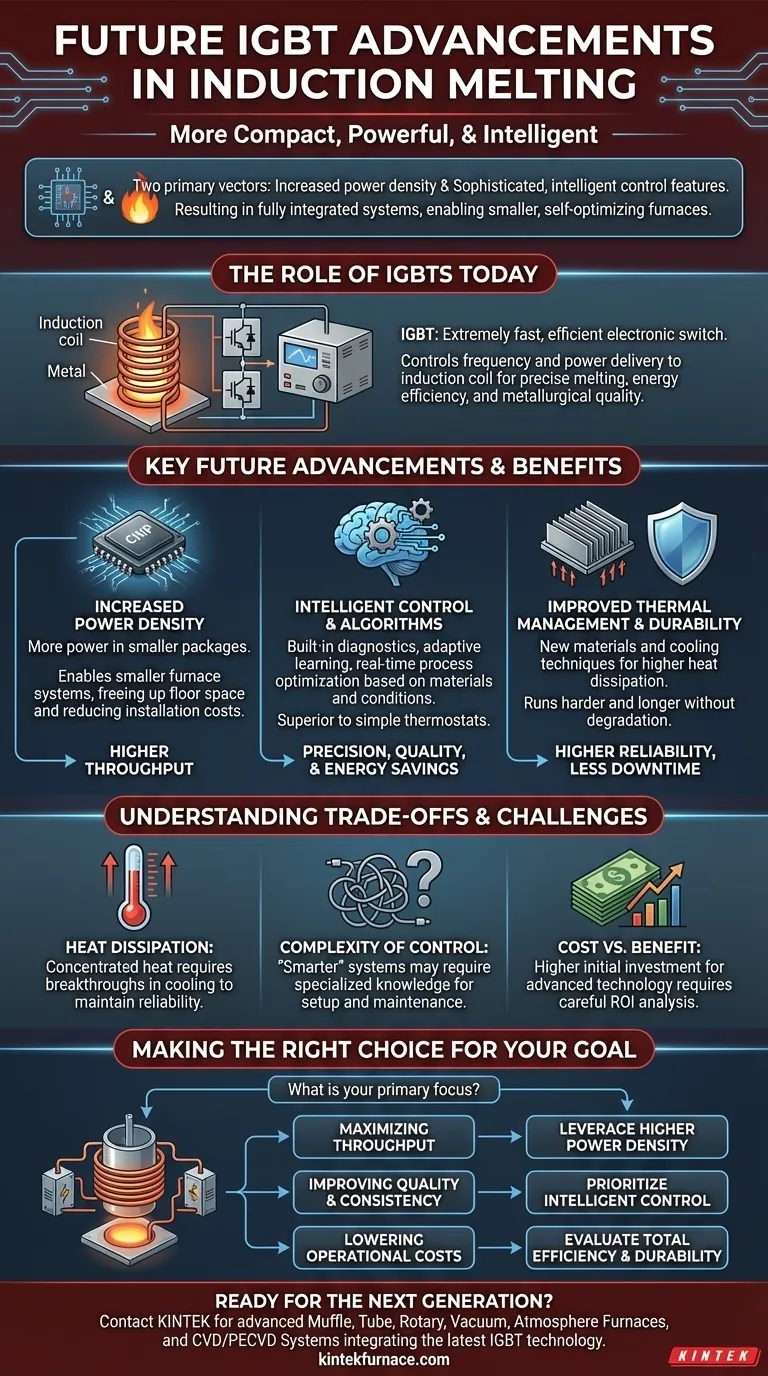

Kurz gesagt, die Zukunft der Insulated Gate Bipolar Transistors (IGBTs) beim Induktionsschmelzen wird durch zwei Hauptvektoren definiert: erhöhte Leistungsdichte und ausgefeiltere, intelligentere Steuerungsfunktionen. Das bedeutet, dass die Öfen kompakter und leistungsstärker werden, während sie gleichzeitig eine beispiellose Präzision über den gesamten Schmelzprozess hinweg bieten. Diese Fortschritte sind nicht nur inkrementelle Verbesserungen; sie stellen einen grundlegenden Wandel hin zu einer stärker automatisierten und optimierten industriellen Erwärmung dar.

Zukünftige IGBT-Fortschritte gehen über einfache Komponentenverbesserungen hinaus. Das Ziel ist die Schaffung eines vollständig integrierten Systems, in dem höhere Leistungsdichte und intelligente Steuerung zusammenwirken, um kleinere, effizientere Öfen zu ermöglichen, die sich selbst für unterschiedliche Materialien und Betriebsbedingungen optimieren können.

Die Rolle von IGBTs beim modernen Induktionsschmelzen

Um zu verstehen, wohin sich die Technologie entwickelt, müssen wir uns zunächst über ihre aktuelle Rolle im Klaren sein. IGBTs sind das Herzstück der modernen Induktionsstromversorgung.

Was ist ein IGBT?

Ein IGBT ist ein leistungsstarker Halbleiter, der als extrem schneller und effizienter elektronischer Schalter fungiert. Er kombiniert die einfache Gattersteuerung eines MOSFET mit der Fähigkeit eines bipolaren Transistors für hohe Ströme und hohe Spannungen.

In einem Induktionsschmelzofen besteht die Aufgabe des IGBT darin, die Leistung tausende Male pro Sekunde ein- und auszuschalten. Diese schnelle Schaltaktion erzeugt den hochfrequenten Wechselstrom in der Induktionsspule, was wiederum das starke Magnetfeld erzeugt, das zum Erhitzen und Schmelzen von Metall erforderlich ist.

Warum es für das Induktionsschmelzen entscheidend ist

Die Präzision der IGBTs trennt moderne Systeme von älteren Technologien. Durch die genaue Steuerung der Frequenz und der an die Spule abgegebenen Leistung erhalten die Bediener eine exakte Kontrolle über die Schmelzrate und die Endtemperatur. Dies führt direkt zu höherer Energieeffizienz, schnelleren Schmelzzeiten und überlegener metallurgischer Qualität.

Wichtige zukünftige Fortschritte am Horizont

Die Kernvorteile von IGBTs sind bereits etabliert. Die nächste Innovationswelle wird diese Stärken verstärken und die Grenzen dessen, was beim Induktionsschmelzen möglich ist, verschieben.

Erhöhte Leistungsdichte

Die Leistungsdichte bezieht sich auf die elektrische Leistung, die ein IGBT-Modul im Verhältnis zu seiner physikalischen Größe verarbeiten kann. Der klare Trend geht dahin, mehr Leistung in kleinere Gehäuse zu packen.

Dieser Fortschritt ermöglicht die Konstruktion kleinerer, kompakterer Induktionsstromversorgungen. Für eine Fabrik oder Gießerei bedeutet dies, wertvolle Bodenfläche freizugeben und das Gesamtsystemlayout zu vereinfachen, was die Installationskosten senkt.

Erweiterte und intelligente Steuerung

Dies ist wohl der transformativste Entwicklungsbereich. Aktuelle IGBT-Systeme bieten präzise Steuerung, aber zukünftige Systeme werden eine intelligente Steuerung bieten. Dazu gehören integrierte Diagnosen, adaptive Lernalgorithmen und die nahtlose Integration in die Werksautomatisierungssysteme.

Stellen Sie es sich als den Unterschied zwischen einem einfachen Thermostat und einem intelligenten Klimaregelsystem vor. Die zukünftige IGBT-Steuerung hält nicht nur einen Sollwert ein, sondern passt die Leistungsabgabe in Echtzeit aktiv an die spezifische Art und Menge des Metalls im Ofen an, optimiert sowohl für Geschwindigkeit als auch für Energieverbrauch.

Verbessertes Wärmemanagement und Haltbarkeit

Mit zunehmender Leistungsdichte steigt auch die Herausforderung der Wärmeableitung. Ein kritischer Bereich laufender Forschung ist die Entwicklung neuer Materialien und Kühltechniken.

Diese Verbesserungen werden es IGBTs der nächsten Generation ermöglichen, härter und länger ohne Beeinträchtigung zu arbeiten. Für den Endverbraucher bedeutet dies direkt höhere Zuverlässigkeit, geringeren Wartungsaufwand und weniger ungeplante Ausfallzeiten.

Verständnis der Kompromisse und Herausforderungen

Obwohl die Zukunft vielversprechend ist, ist es wichtig, diese Fortschritte mit einem klaren Verständnis der damit verbundenen technischen Herausforderungen anzugehen.

Das Problem der Wärmeableitung

Eine höhere Leistungsdichte erzeugt zwangsläufig mehr konzentrierte Wärme. Das Haupthindernis für die Erschließung noch höherer Leistungen in kleineren Modulen ist die Fähigkeit, diese Wärme effektiv abzuführen. Ohne entsprechende Durchbrüche in der Kühltechnologie könnten die Zuverlässigkeitsvorteile beeinträchtigt werden.

Komplexität der Steuerung

„Intelligentere“ Steuerungssysteme sind von Natur aus komplexer. Obwohl sie mehr Möglichkeiten bieten, erfordern sie möglicherweise auch spezialisierteres Wissen für die erstmalige Einrichtung, Kalibrierung und Fehlerbehebung. Die Industrie muss fortschrittliche Funktionen mit benutzerfreundlichen Oberflächen in Einklang bringen.

Kosten-Nutzen-Analyse

Spitzentechnologie hat ihren Preis. Die Anfangsinvestition für einen Ofen, der mit den neuesten IGBTs ausgestattet ist, wird höher sein. Die Entscheidung für ein Upgrade erfordert eine sorgfältige Analyse des Return on Investment (ROI), die die prognostizierten Gewinne aus Energieeinsparungen, gesteigerter Durchsatzleistung und reduzierten Wartungskosten berücksichtigt.

Die richtige Wahl für Ihr Ziel treffen

Wenn diese Technologien verfügbar werden, hängt die richtige Wahl von Ihren spezifischen betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Durchsatzes liegt: Suchen Sie nach Systemen, die die höhere Leistungsdichte nutzen, da dies der Schlüssel zur Erzielung schnellerer Schmelzzyklen und der Verarbeitung von mehr Material sein wird.

- Wenn Ihr Hauptaugenmerk auf der Verbesserung von Qualität und Konsistenz liegt: Priorisieren Sie Fortschritte bei intelligenten Steuerungsfunktionen und adaptiven Algorithmen, um reproduzierbare, hochpräzise Ergebnisse für Speziallegierungen zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Senkung der langfristigen Betriebskosten liegt: Bewerten Sie das Gesamtbild, einschließlich der Energieeffizienzgewinne durch intelligente Steuerungen und der reduzierten Wartung, die durch robustere, langlebigere IGBT-Module versprochen wird.

Letztendlich ermöglichen diese Fortschritte den Industrien einen effizienteren, präziseren und nachhaltigeren Schmelzprozess.

Zusammenfassungstabelle:

| Fortschritt | Hauptvorteil | Auswirkung auf das Induktionsschmelzen |

|---|---|---|

| Erhöhte Leistungsdichte | Mehr Leistung in einem kleineren Paket | Kleinere, kompaktere Ofensysteme; höherer Durchsatz |

| Intelligente Steuerung & Algorithmen | Adaptive, Echtzeit-Prozessoptimierung | Überlegene metallurgische Qualität, Energieeinsparungen und Konsistenz |

| Verbessertes Wärmemanagement | Verbesserte Wärmeableitung und Haltbarkeit | Höhere Zuverlässigkeit, reduzierter Wartungsaufwand und weniger Ausfallzeiten |

Bereit, die nächste Generation der Induktionsschmelztechnologie zu nutzen?

Bei KINTEK wissen wir, dass die Zukunft der effizienten und präzisen Metallverarbeitung in fortschrittlichen Stromversorgungssystemen liegt. Unser Engagement für außergewöhnliche Forschung und Entwicklung sowie die Eigenfertigung ermöglicht es uns, Hochtemperatur-Ofenlösungen zu liefern, die die neueste IGBT-Technologie integrieren.

Egal, ob Sie Speziallegierungen schmelzen oder die Produktion skalieren, unser Team kann Ihnen bei der Auswahl oder Anpassung eines Systems helfen, das Ihren Durchsatz, Ihre Qualität und Ihre Betriebseinsparungen maximiert.

Kontaktieren Sie KINTEK noch heute, um zu besprechen, wie unsere fortschrittlichen Muffel-, Rohr-, Drehrohrofen-, Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme – unterstützt durch tiefgreifende Anpassungsfähigkeiten – Ihre einzigartigen experimentellen und Produktionsziele erfüllen können.

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Geteilter Multi-Heizzonen-Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Labor-Quarz-Rohrofen RTP Heiz-Rohrofen

Andere fragen auch

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle