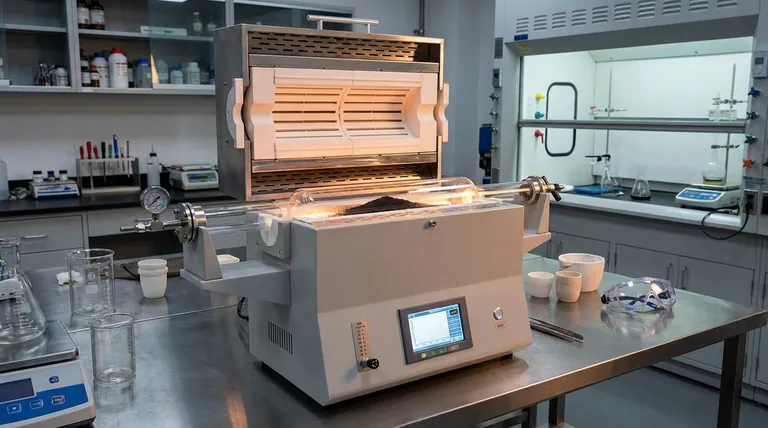

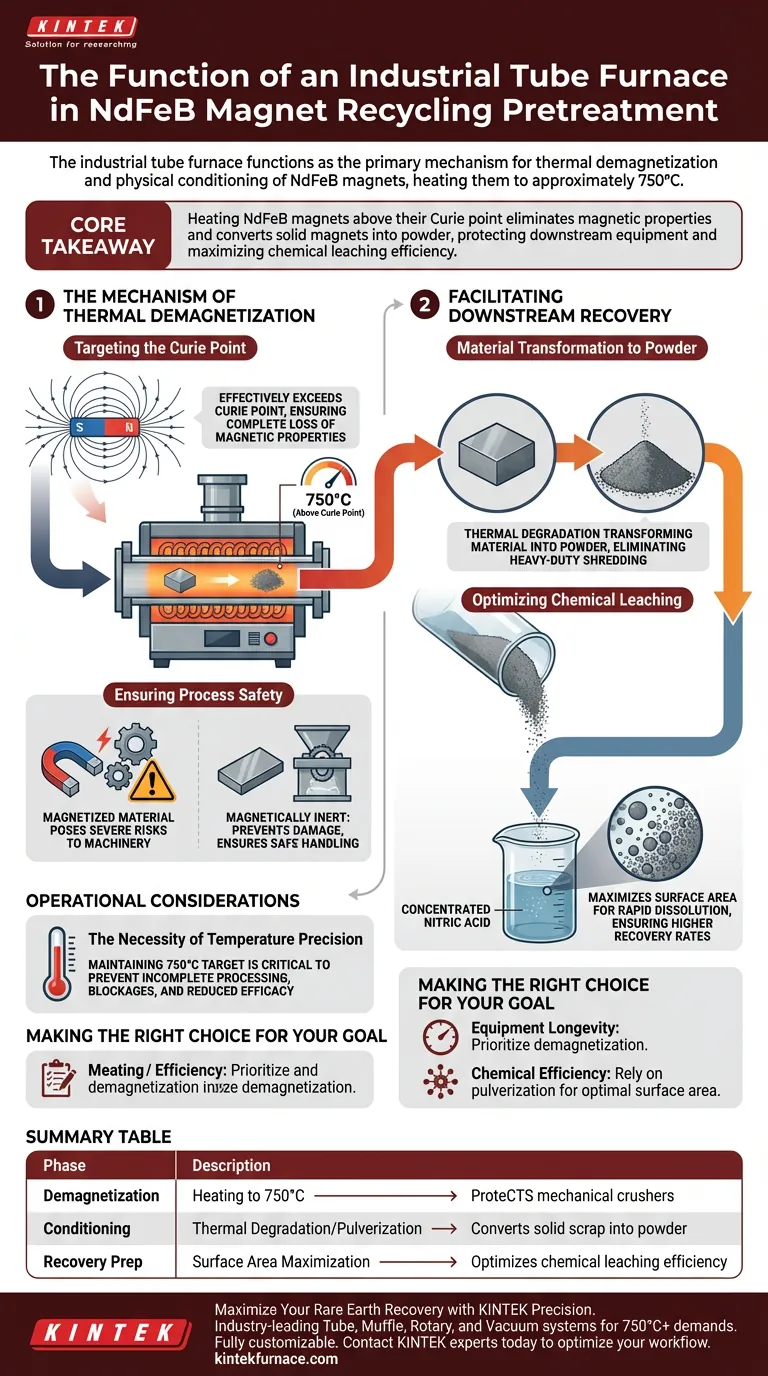

Der industrielle Röhrenofen fungiert als primärer Mechanismus für die thermische Entmagnetisierung und die physikalische Konditionierung beim Recycling von NdFeB (Neodym-Eisen-Bor)-Magneten. Durch das Erhitzen der Magnete auf Temperaturen von etwa 750 °C neutralisiert der Ofen ihr Magnetfeld und zersetzt das Material strukturell in einen handhabbaren Zustand.

Kernbotschaft Durch das Erhitzen von NdFeB-Magneten über ihren Curie-Punkt hinaus eliminiert der Röhrenofen die magnetischen Eigenschaften und wandelt feste Magnete in Pulver um. Diese thermische Vorbehandlung ist unerlässlich, um nachgeschaltete mechanische Geräte zu schützen und die Effizienz der chemischen Laugung zu maximieren.

Der Mechanismus der thermischen Entmagnetisierung

Anvisieren des Curie-Punktes

Um einen Permanentmagneten von seinem Magnetfeld zu befreien, muss er über einen bestimmten thermischen Schwellenwert erhitzt werden, der als Curie-Punkt bekannt ist.

Der industrielle Röhrenofen ist auf eine Betriebstemperatur von etwa 750 °C kalibriert. Diese Temperatur übersteigt effektiv den Curie-Punkt von NdFeB-Magneten und gewährleistet den vollständigen Verlust der magnetischen Eigenschaften.

Sicherstellung der Prozesssicherheit

Der Versuch, vollständig magnetisierte Materialien zu zerkleinern oder zu verarbeiten, birgt aufgrund der magnetischen Anziehung und des Widerstands erhebliche Risiken für industrielle Maschinen.

Durch die Verwendung des Röhrenofens zur Vorbehandlung wird das Material magnetisch inert gemacht. Dies verhindert Schäden an mechanischen Zerkleinerern und gewährleistet eine sichere Handhabung während der nachfolgenden Schritte.

Erleichterung der nachgeschalteten Rückgewinnung

Materialumwandlung in Pulver

Die Funktion des Röhrenofens geht über die einfache Entmagnetisierung hinaus; er bewirkt eine physikalische Umwandlung des Einsatzmaterials.

Die Hochtemperaturbelastung führt zum Zerfall der festen Magnete und wandelt das Material effektiv in Pulverform um. Dies macht den Einsatz von schweren Schreddern für massive Blöcke überflüssig.

Optimierung der chemischen Laugung

Die Effizienz des Recyclingprozesses hängt stark davon ab, wie gut sich das Material in chemischen Reagenzien auflöst.

Durch die Umwandlung des Magneten in Pulver maximiert der Ofen die für die Reaktion verfügbare Oberfläche. Dies erleichtert erheblich den Auflösungsprozess in konzentrierter Salpetersäure und gewährleistet höhere Rückgewinnungsraten von Seltenerdelementen.

Betriebliche Überlegungen

Die Notwendigkeit präziser Temperaturkontrolle

Die Wirksamkeit dieser Vorbehandlungsphase hängt vollständig von der Einhaltung des thermischen Profils ab.

Wenn der Ofen das Ziel von 750 °C nicht aufrechterhalten kann, kann das Material Restmagnetismus aufweisen. Diese unvollständige Verarbeitung kann zu Verstopfungen in der mechanischen Zerkleinerungslinie führen und die Wirksamkeit der Säurelaugungsstufe verringern.

Die richtige Wahl für Ihr Ziel treffen

- Wenn Ihr Hauptaugenmerk auf der Langlebigkeit der Ausrüstung liegt: Priorisieren Sie die Entmagnetisierungsfähigkeit, um zu verhindern, dass Magnetkräfte Ihre mechanischen Zerkleinerer beschädigen.

- Wenn Ihr Hauptaugenmerk auf der chemischen Effizienz liegt: Verlassen Sie sich auf die Fähigkeit des Ofens, das Material zu pulverisieren und die optimale Oberfläche für eine schnelle Auflösung in Salpetersäure zu schaffen.

Der industrielle Röhrenofen ist der vorgeschaltete Schritt, der gefährlichen, festen Schrott in ein sicheres, reaktives Einsatzmaterial für die Seltenerdgwinnung umwandelt.

Zusammenfassungstabelle:

| Prozessphase | Ofenfunktion | Hauptvorteil |

|---|---|---|

| Entmagnetisierung | Erhitzung auf 750 °C (über Curie-Punkt) | Schützt mechanische Zerkleinerer vor magnetischen Schäden |

| Konditionierung | Thermische Zersetzung/Pulverisierung | Wandelt festen Schrott in Pulver mit hoher Oberfläche um |

| Vorbereitung der Rückgewinnung | Maximierung der Oberfläche | Optimiert die Effizienz der chemischen Laugung in Salpetersäure |

Maximieren Sie Ihre Seltenerdgwinnung mit KINTEK Precision

Effizienz beim Recycling von NdFeB beginnt mit präziser Temperaturkontrolle. KINTEK bietet branchenführende Röhren-, Muffel-, Dreh- und Vakuumöfen, die für die anspruchsvollen Anforderungen von 750 °C+ bei der Vorbehandlung von Magneten ausgelegt sind. Unterstützt durch erstklassige F&E und Fertigung, sind unsere Hochtemperaturöfen vollständig an Ihre spezifischen Labor- oder industriellen Volumenanforderungen anpassbar.

Bereit, Ihren Recycling-Workflow zu optimieren?

Kontaktieren Sie noch heute KINTEK-Experten, um zu erfahren, wie unsere fortschrittlichen thermischen Lösungen Ihre Materialverarbeitung verbessern und Ihre nachgeschaltete Ausrüstung schützen können.

Visuelle Anleitung

Referenzen

- Sandeep Bose, Parisa A. Ariya. Neodymium recovery from NdFeB magnets: a sustainable, instantaneous, and cost-effective method. DOI: 10.1039/d3gc03756h

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Wie gewährleistet ein horizontaler Elektroofen eine präzise thermische Steuerung? Erzielen Sie eine überlegene Temperaturstabilität für Ihr Labor

- Warum ist ein Röhren- oder Muffelofen mit Argon für das Ausglühen von Bentonit notwendig? Erhaltung der Adsorption & strukturellen Festigkeit

- Wie wird ein Vertikalrohr-Ofen für Brennstoffstaub-Zündungsstudien verwendet? Modellierung industrieller Verbrennung mit Präzision

- Welche Umweltschutzanwendungen nutzen Mehrzonen-Rohröfen? Präzision in der Abfallbehandlung und grünen Technologien freisetzen

- Wie ermöglicht ein Hochtemperatur-Quarzrohrreaktor die Synthese von PC-CNT-Mikrosphären? Experten-Einblicke

- Was ist die Bedeutung des Kalzinierungsprozesses mit einem Hochtemperatur-Rohröfen? Verbesserung der Leistung von Bi2S3/BiOBr@In2S3

- Warum ist die Verwendung eines Röhrenvakuumofens mit Argonatmosphäre für das Sintern von Materialien auf Aluminiumbasis notwendig?

- Was ist die Kernfunktion eines industriellen programmierbaren Röhrenofens? Beherrschen Sie die Titandioxid-Kohlenstoff-Synthese mit Präzision