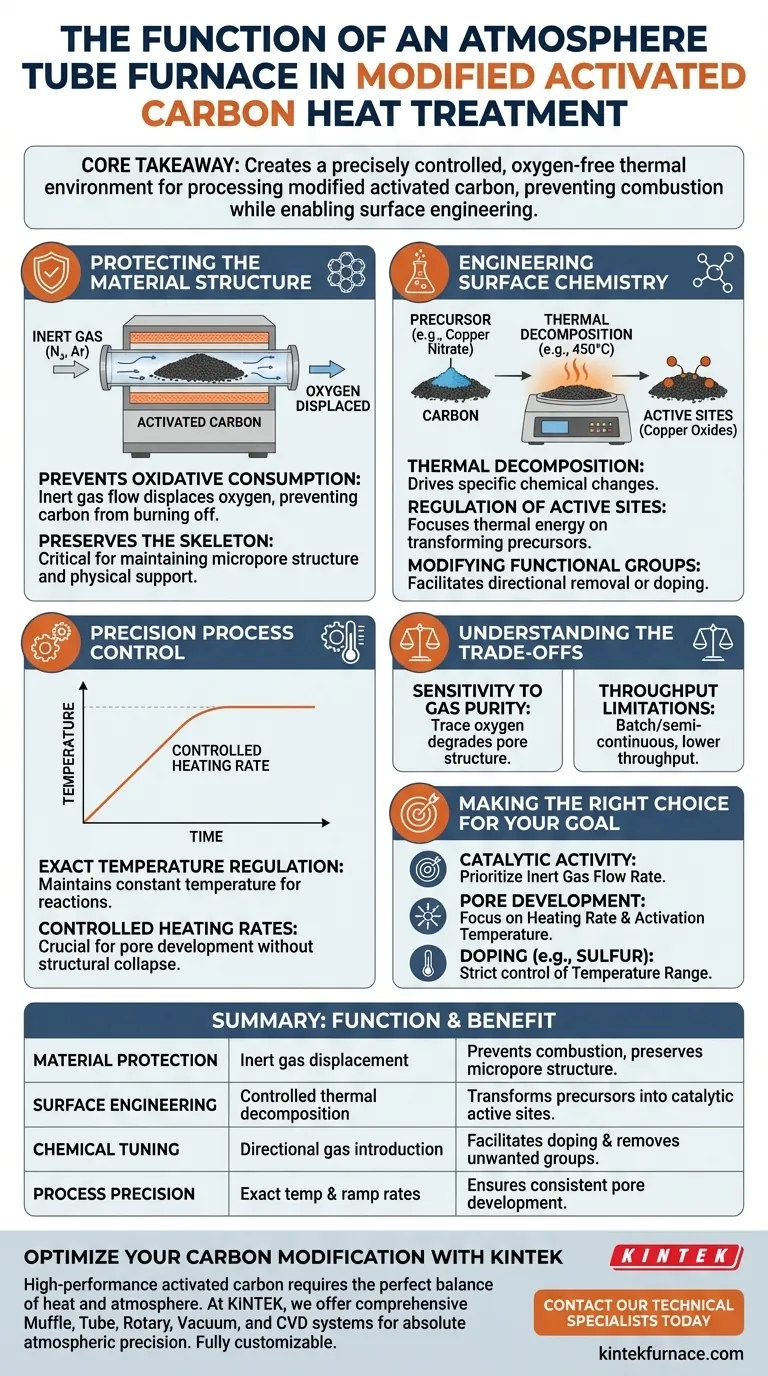

Die Hauptfunktion eines Atmosphärenrohr-Ofens besteht darin, eine präzise kontrollierte, sauerstofffreie thermische Umgebung zu schaffen für die Verarbeitung von modifizierter Aktivkohle. Durch die Aufrechterhaltung eines kontinuierlichen Flusses von Inertgas (typischerweise Stickstoff) während der Hochtemperaturbehandlung wird die thermische Zersetzung von chemischen Vorläufern in aktive Zentren ermöglicht, während gleichzeitig streng verhindert wird, dass das Aktivkohlesubstrat verbrennt.

Kernbotschaft Die Wärmebehandlung von Aktivkohle ist ein heikler Balanceakt: Sie müssen das Material ausreichend erhitzen, um seine Chemie zu verändern, ohne seine Struktur zu zerstören. Der Atmosphärenrohr-Ofen löst dieses Problem, indem er reaktive Luft durch Inertgas ersetzt und sicherstellt, dass Oberflächenvorläufer (wie Kupfersalze) zu aktiven Oxiden zersetzt werden, während das Kohlenstoffgerüst intakt bleibt und vor oxidativem Verbrauch geschützt wird.

Schutz der Materialstruktur

Das unmittelbarste Risiko beim Erhitzen von Aktivkohle ist die Verbrennung. Der Rohr-Ofen mildert dies durch rigorose Atmosphärenkontrolle.

Verhinderung von oxidativem Verbrauch

Aktivkohle ist bei hohen Temperaturen sehr anfällig für Oxidation. Ohne eine schützende Atmosphäre würde das Kohlenstoffsubstrat einfach verbrennen und das Material zerstören. Der Rohr-Ofen nutzt einen Inertgasstrom, wie z. B. Stickstoff oder Argon, um Sauerstoff zu verdrängen.

Erhaltung des Gerüsts

Diese sauerstofffreie Umgebung ist entscheidend für die Aufrechterhaltung der strukturellen Integrität des Materials. Sie bewahrt die Mikroporenstruktur und das Gerüst des Kohlenstoffs, das als physikalische Unterstützung für alle geladenen chemischen Agenzien dient.

Gestaltung der Oberflächenchemie

Über den reinen Schutz hinaus fungiert der Ofen als chemischer Reaktor, der die Oberflächeneigenschaften des Kohlenstoffs modifiziert.

Thermische Zersetzung von Vorläufern

Bei modifizierter Aktivkohle treibt der Ofen spezifische chemische Veränderungen voran. Ein Hauptbeispiel ist kupfernitratbeladene Kohle. Bei Temperaturen um 450°C sorgt der Ofen dafür, dass das Nitrat zu hochaktiven Kupferoxiden (CuO oder Cu2O) zersetzt wird.

Regulierung aktiver Zentren

Die inerte Atmosphäre ermöglicht die präzise Regulierung dieser Oberflächenreaktionen. Da das Kohlenstoffsubstrat nicht durch Sauerstoff verbraucht wird, konzentriert sich die thermische Energie ausschließlich auf die Umwandlung der Vorläufermaterialien in katalytisch aktive Zentren.

Modifizierung funktioneller Gruppen

Der Ofen kann auch verwendet werden, um die intrinsische Chemie des Kohlenstoffs zu optimieren. Durch die Einführung spezifischer Gase oder die Kontrolle des Temperaturprofils erleichtert er die gerichtete Entfernung von sauerstoffhaltigen funktionellen Gruppen oder das Dotieren von Elementen wie Schwefel in das Kohlenstoffgerüst.

Präzise Prozesskontrolle

Das "Rohr"-Design des Ofens ermöglicht eine exakte Kontrolle des thermischen Profils, was für konsistente Ergebnisse unerlässlich ist.

Genaue Temperaturregelung

Unterschiedliche Modifikationen erfordern spezifische thermische Aktivierungspunkte. Ob es sich um die Zersetzung von Nitraten bei 450°C oder die Karbonisierung von Vorläufern bei 850°C handelt, der Ofen hält die konstante Temperaturdauer ein, die für den Abschluss dieser Reaktionen erforderlich ist.

Kontrollierte Heizraten

Die Geschwindigkeit, mit der die Temperatur ansteigt, ist ebenso wichtig wie die Endtemperatur. Der Ofen ermöglicht spezifische Heizraten (z. B. 80 °C/min), die zur Kontrolle der Porenentwicklung und der Reorganisation des Kohlenstoffgerüsts beitragen, ohne strukturelle Schäden zu verursachen.

Verständnis der Kompromisse

Obwohl für Hochleistungsmaterialien unerlässlich, bringt die Verwendung eines Atmosphärenrohr-Ofens spezifische Komplexitäten mit sich.

Empfindlichkeit gegenüber Gasreinheit

Der Prozess ist vollständig von der Qualität der Atmosphäre abhängig. Selbst Spuren von Sauerstoff im Stickstoff- oder Argonstrom können zu einer partiellen Oxidation des Kohlenstoffs führen, was seine Porenstruktur verschlechtert und seine endgültige Oberfläche verringert.

Durchsatzbeschränkungen

Rohr-Öfen sind typischerweise Batch- oder semi-kontinuierliche Verarbeitungseinheiten. Obwohl sie eine überlegene Kontrolle für hochwertige modifizierte Kohlenstoffe bieten, haben sie im Allgemeinen einen geringeren Durchsatz im Vergleich zu kontinuierlichen industriellen Drehrohröfen, die für minderwertigere Materialien verwendet werden.

Die richtige Wahl für Ihr Ziel treffen

Um die Effektivität eines Atmosphärenrohr-Ofens zu maximieren, passen Sie Ihre Prozessparameter an Ihre spezifischen Materialziele an.

- Wenn Ihr Hauptaugenmerk auf katalytischer Aktivität liegt: Priorisieren Sie den Inertgasfluss, um die vollständige Zersetzung von Vorläufern (wie Kupfernitrat) in Oxide zu gewährleisten, ohne die Stützstruktur zu beschädigen.

- Wenn Ihr Hauptaugenmerk auf Porenentwicklung liegt: Konzentrieren Sie sich auf die Heizrate und Aktivierungstemperatur (z. B. mit KOH bei 800°C), um das Kohlenstoffgerüst zu ätzen und die Oberfläche zu vergrößern.

- Wenn Ihr Hauptaugenmerk auf Dotierung (z. B. Schwefel) liegt: Eine strenge Kontrolle des Temperaturbereichs (500-900°C) ist erforderlich, um stabile chemische Bindungen innerhalb des Gerüsts zu bilden.

Erfolg hängt nicht nur vom Erhitzen des Materials ab, sondern von der strengen Kontrolle der Atmosphäre, um genau zu definieren, was reagiert und was erhalten bleibt.

Zusammenfassungstabelle:

| Funktionskategorie | Schlüsselmechanismus | Nutzen für Aktivkohle |

|---|---|---|

| Materialschutz | Verdrängung durch Inertgas (Stickstoff/Argon) | Verhindert Kohlenstoffverbrennung und erhält die Mikroporenstruktur. |

| Oberflächentechnik | Kontrollierte thermische Zersetzung | Wandelt Vorläufer (z. B. Kupfernitrat) in katalytisch aktive Zentren um. |

| Chemische Abstimmung | Gezielte Gaszufuhr | Ermöglicht Dotierung (Schwefel/Stickstoff) und entfernt unerwünschte funktionelle Gruppen. |

| Prozesspräzision | Exakte Temperatur- und Rampenraten | Gewährleistet konsistente Porenentwicklung und strukturelle Integrität. |

Optimieren Sie Ihre Kohlenstoffmodifikation mit KINTEK

Hochleistungs-Aktivkohle erfordert die perfekte Balance aus Wärme und Atmosphäre. Bei KINTEK verstehen wir, dass selbst Spuren von Sauerstoff die Oberfläche Ihres Materials ruinieren können. Mit Unterstützung von Experten in F&E und Fertigung bieten wir eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die für absolute atmosphärische Präzision entwickelt wurden.

Ob Sie die katalytische Produktion skalieren oder Dotierungsprozesse der nächsten Generation entwickeln, unsere Labor-Hochtemperaturöfen sind vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit, überlegene thermische Kontrolle zu erreichen?

Kontaktieren Sie noch heute unsere technischen Spezialisten, um die ideale Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Bin Liu, Songlin Zuo. Significance of micropores for the removal of hydrogen sulfide from oxygen-free gas streams by activated carbon. DOI: 10.1515/htmp-2025-0085

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Vorteile von Kammeröfen mit kontrollierter Atmosphäre gegenüber älteren Typen? Steigerung von Effizienz, Qualität und Sicherheit

- Wie trägt die Koordination zwischen einem Heizofen und einem Walzwerk zur Verarbeitung von Hochentropielegierungen bei?

- Was sind die Schlüsselkomponenten eines Schutzgasofens? Wesentliche Teile für kontaminationsfreies Erhitzen

- Was sind die typischen Anwendungen eines Atmosphärenofens? Entfesseln Sie Präzision bei der Metall- und Materialverarbeitung

- Was ist die Funktion des Pulversinterns unter Niedrigsauerstoffkontrolle bei Cu-Fe-Zn-Legierungen? Meisterung der Zwischengitterverstärkung

- Was sind die typischen Anwendungsbereiche für Kammeröfen und Atmosphärenöfen? Wählen Sie den richtigen Ofen für Ihr Labor

- Was sind die gängigen Anwendungen von programmgesteuerten Atmosphärenöfen? Unerlässlich für die Hochtemperatur-Materialbearbeitung

- Warum ist ein Hochtemperatur-Reaktionsofen mit CO2-Kontrolle für Aktivkohle notwendig? Maximale Porosität freisetzen