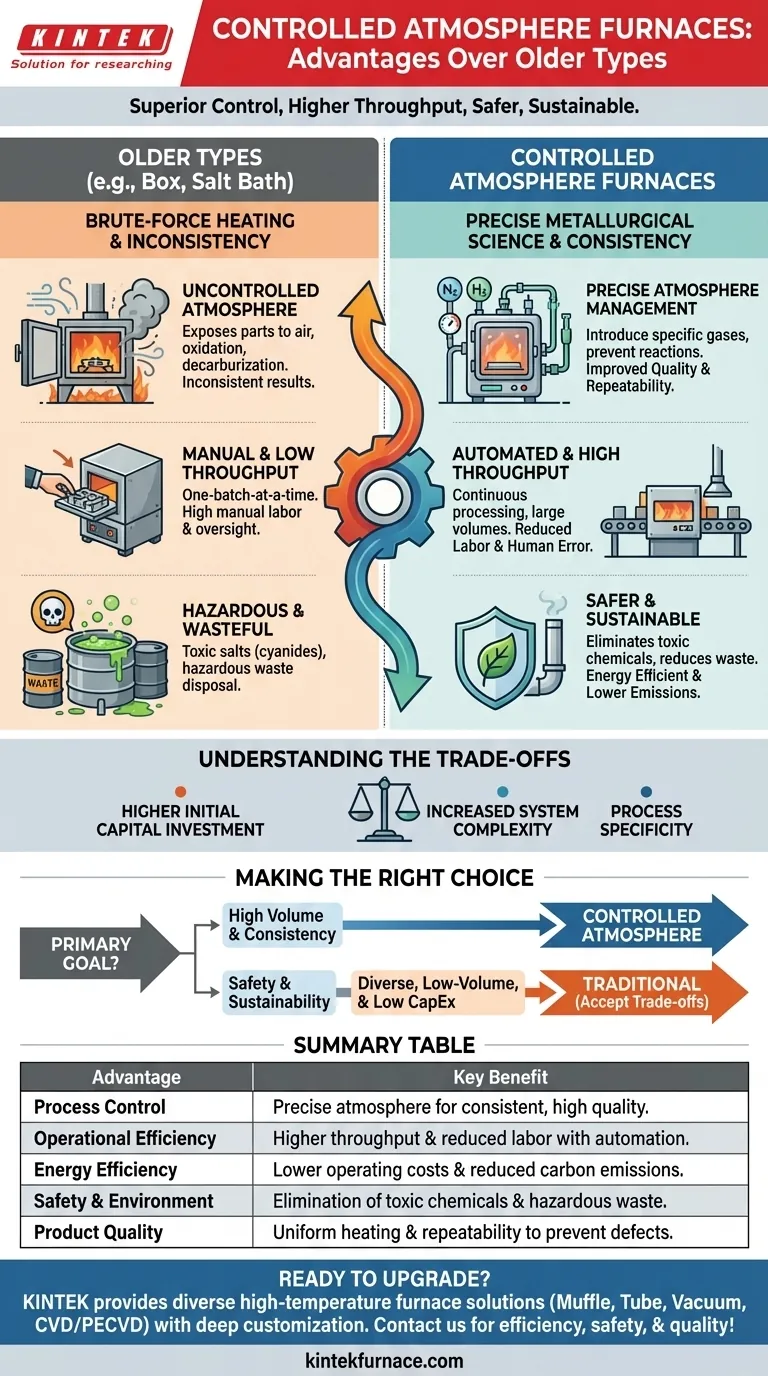

Kurz gesagt, die Vorteile sind erheblich. Öfen mit kontrollierter Atmosphäre bieten eine überlegene Prozesskontrolle, einen höheren Durchsatz und einen geringeren Arbeitsaufwand im Vergleich zu älteren Methoden wie Kammer- oder Salzbadöfen. Durch die präzise Steuerung der inneren Gasumgebung liefern sie konsistentere Ergebnisse, verbessern die Energieeffizienz und schaffen einen sichereren, nachhaltigeren Herstellungsprozess.

Der grundlegende Wandel vollzieht sich von der rohen Erhitzung hin zu präziser, reproduzierbarer metallurgischer Wissenschaft. Der Umstieg auf einen Ofen mit kontrollierter Atmosphäre ist nicht nur ein Ausrüstungsaustausch; es ist eine Investition in Prozesskonsistenz, Betriebssicherheit und Umweltverantwortung.

Überlegene Prozesskontrolle und Qualität erreichen

Ältere Öfen setzen Teile oft unkontrollierter Luft oder Verbrennungsprodukten aus, was zu inkonsistenten Ergebnissen führt. Öfen mit kontrollierter Atmosphäre lösen dieses Problem, indem sie eine eigens dafür geschaffene Umgebung um das Werkstück herum aufbauen.

Präzises Atmosphärenmanagement

Ein Ofen mit kontrollierter Atmosphäre ermöglicht das Einleiten spezifischer Gase, um ein gewünschtes metallurgisches Ergebnis zu erzielen. Dies verhindert unerwünschte chemische Reaktionen wie Oxidation (Zunderbildung) und Entkohlung, die die Oberflächeneigenschaften eines Teils ruinieren können.

Verbesserte Produktqualität

Durch die Eliminierung der Variablen einer unkontrollierten Atmosphäre erzielen Sie eine weitaus größere Reproduzierbarkeit. Dies führt zu einer verbesserten Produktqualität, da jedes Teil in jeder Charge genau die gleiche, optimierte Wärmebehandlung erhält.

Gleichmäßige Erwärmung

Moderne Ofenkonstruktionen, ob Chargen- oder Durchlauföfen, sind auf gleichmäßige Erwärmung ausgelegt. Dies stellt sicher, dass große oder komplexe Teile gleichmäßig erwärmt werden, wodurch Verformungen verhindert und konsistente Eigenschaften im gesamten Material gewährleistet werden.

Steigerung der Betriebs- und Finanzeffizienz

Über die Qualität hinaus wirkt sich der Übergang zu einem Ofen mit kontrollierter Atmosphäre direkt auf Ihr Endergebnis und die Produktivität Ihrer Anlage aus.

Erhöhter Durchsatz

Viele moderne Öfen sind für kontinuierliche oder halbkontinuierliche Prozesse konzipiert. Diese Fähigkeit, große Materialmengen in einem automatisierten Fluss zu verarbeiten, ist eine dramatische Verbesserung gegenüber der „Batch-für-Batch“-Natur älterer Kammeröfen.

Reduzierter Arbeitsaufwand

Prozesse, die früher ständige manuelle Überwachung, Be- und Entladung erforderten, können nun weitgehend automatisiert werden. Dies entlastet Fachkräfte für wertvollere Aufgaben und reduziert die Fehlerwahrscheinlichkeit, wodurch der Betrieb weniger arbeitsintensiv wird.

Höhere Energieeffizienz

Diese Systeme sind mit hervorragender Isolierung, fortschrittlichen Heizelementen und optimierten Zykluszeiten konstruiert. Dieser Fokus auf Energieeffizienz senkt nicht nur die Betriebskosten, sondern reduziert auch die Kohlenstoffemissionen der Anlage.

Erhöhung der Sicherheit und Umweltverantwortung

Der vielleicht wichtigste Vorteil ist die Abkehr von den gefährlichen Praktiken, die mit älteren Wärmebehandlungsmethoden verbunden sind.

Eliminierung giftiger Chemikalien

Öfen mit kontrollierter Atmosphäre machen den Einsatz von giftigen Salzen, wie den in älteren Salzbadöfen verwendeten Cyaniden, überflüssig. Dies beseitigt sofort ein erhebliches Gesundheits- und Sicherheitsrisiko in Ihrer Werkshalle.

Reduzierung gefährlicher Abfälle

Der Wechsel bedeutet, dass Sie sich nicht mehr um die Entsorgung von Abfallsalzen, kontaminierten Vorrichtungen oder anderen gefährlichen Abfall-Nebenprodukten kümmern müssen. Dies reduziert sowohl die Umwelthaftung als auch die Entsorgungskosten.

Schaffung eines nachhaltigen Prozesses

Durch den geringeren Energieverbrauch, den Wegfall giftiger Einsatzstoffe und die Reduzierung von Abfällen machen Öfen mit kontrollierter Atmosphäre die Wärmebehandlung zu einem weitaus nachhaltigeren Teil des Herstellungsprozesses.

Abwägung der Kompromisse

Obwohl die Vorteile klar sind, erfordert eine ausgewogene Bewertung die Berücksichtigung der Überlegungen bei der Einführung dieser Technologie.

Höhere anfängliche Investitionskosten

Ein fortschrittliches System mit kontrollierter Atmosphäre stellt im Vergleich zu einem einfachen Kammer- oder Salzbadofen erhebliche höhere Vorabkosten dar. Diese Investition muss gegen die langfristigen Gewinne bei Effizienz, Qualität und Sicherheit abgewogen werden.

Erhöhte Systemkomplexität

Diese Öfen sind ausgefeiltere Maschinen. Sie sind auf präzise Gasflussregelungen, Sicherheitsverriegelungen und fortschrittliche Überwachung angewiesen, was für Betrieb und Wartung möglicherweise spezialisierteres Wissen erfordert.

Prozessspezifität

Obwohl hochgradig anpassbar, ist ein für einen bestimmten Prozess (wie das Aufkohlen) optimierter Ofen möglicherweise nicht so flexibel wie ein Mehrzweck-Kammerofen für einmalige Aufträge. Die Ausrüstung wird oft auf einen spezifischen Produktionsbedarf zugeschnitten.

Die richtige Wahl für Ihren Betrieb treffen

Ihre Entscheidung sollte sich an Ihren primären betrieblichen Zielen und Ihrer langfristigen Strategie orientieren.

- Wenn Ihr Hauptaugenmerk auf der Massenproduktion und Konsistenz liegt: Ein Ofen mit kontrollierter Atmosphäre ist aufgrund seines überlegenen Durchsatzes und seiner Prozesswiederholbarkeit die klare Wahl.

- Wenn Ihr Hauptaugenmerk auf Sicherheit und Einhaltung von Umweltvorschriften liegt: Der Wegfall giftiger Materialien und die Reduzierung von Emissionen machen moderne Öfen für eine nachhaltige Fertigung unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung verschiedener Kleinserienaufträge bei minimalem Kapitalaufwand liegt: Ein traditioneller Kammerofen kann immer noch seinen Platz haben, aber Sie müssen die Kompromisse bei der Qualitätskontrolle und dem manuellen Arbeitsaufwand in Kauf nehmen.

Die Einführung eines Ofens mit kontrollierter Atmosphäre ermöglicht es Ihrem Betrieb, bei der thermischen Bearbeitung von der Annäherung zur Präzision überzugehen.

Zusammenfassungstabelle:

| Vorteil | Hauptnutzen |

|---|---|

| Prozesskontrolle | Präzises Atmosphärenmanagement für konsistente, qualitativ hochwertige Ergebnisse |

| Betriebseffizienz | Höherer Durchsatz und reduzierter Arbeitsaufwand durch Automatisierung |

| Energieeffizienz | Niedrigere Betriebskosten und reduzierte Kohlenstoffemissionen |

| Sicherheit & Umwelt | Eliminierung giftiger Chemikalien und gefährlicher Abfälle |

| Produktqualität | Gleichmäßige Erwärmung und Wiederholbarkeit zur Vermeidung von Fehlern |

Bereit, Ihre thermische Bearbeitung mit fortschrittlichen Öfen mit kontrollierter Atmosphäre zu modernisieren? KINTEK nutzt außergewöhnliche F&E und eigene Fertigungskapazitäten, um Labore mit Hochtemperatur-Ofenlösungen zu versorgen, darunter Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgreifenden kundenspezifischen Anpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für verbesserte Effizienz, Sicherheit und Qualität präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir eine Lösung für Ihre Bedürfnisse zuschneiden können!

Visuelle Anleitung

Ähnliche Produkte

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Was sind die beiden Haupttypen von Atmosphärenöfen und ihre Eigenschaften? Wählen Sie den richtigen Ofen für Ihr Labor

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität

- Was ist der Hauptzweck der Wärmebehandlung? Metallische Eigenschaften für überlegene Leistung umwandeln