Im Wesentlichen wird ein programmgesteuerter Atmosphärenofen immer dann eingesetzt, wenn die Eigenschaften eines Materials in einer Hochtemperaturumgebung, frei vom Einfluss der Luft, präzise manipuliert werden müssen. Sie sind kritische Werkzeuge für das Hochtemperatur-Sintern, Glühen, Löten und die Wärmebehandlung von fortschrittlichen Materialien in den Bereichen Metallurgie, Elektronik, Keramik und Materialwissenschaften.

Der Hauptzweck eines Atmosphärenofens ist nicht nur die Erzeugung von Wärme, sondern die sorgfältige Kontrolle der chemischen Umgebung während des Heizprozesses. Diese Kontrolle ist der Schlüssel zur Verhinderung unerwünschter Reaktionen wie Oxidation und zur Erzielung der spezifischen, wiederholbaren Materialeigenschaften, die für fortschrittliche Anwendungen erforderlich sind.

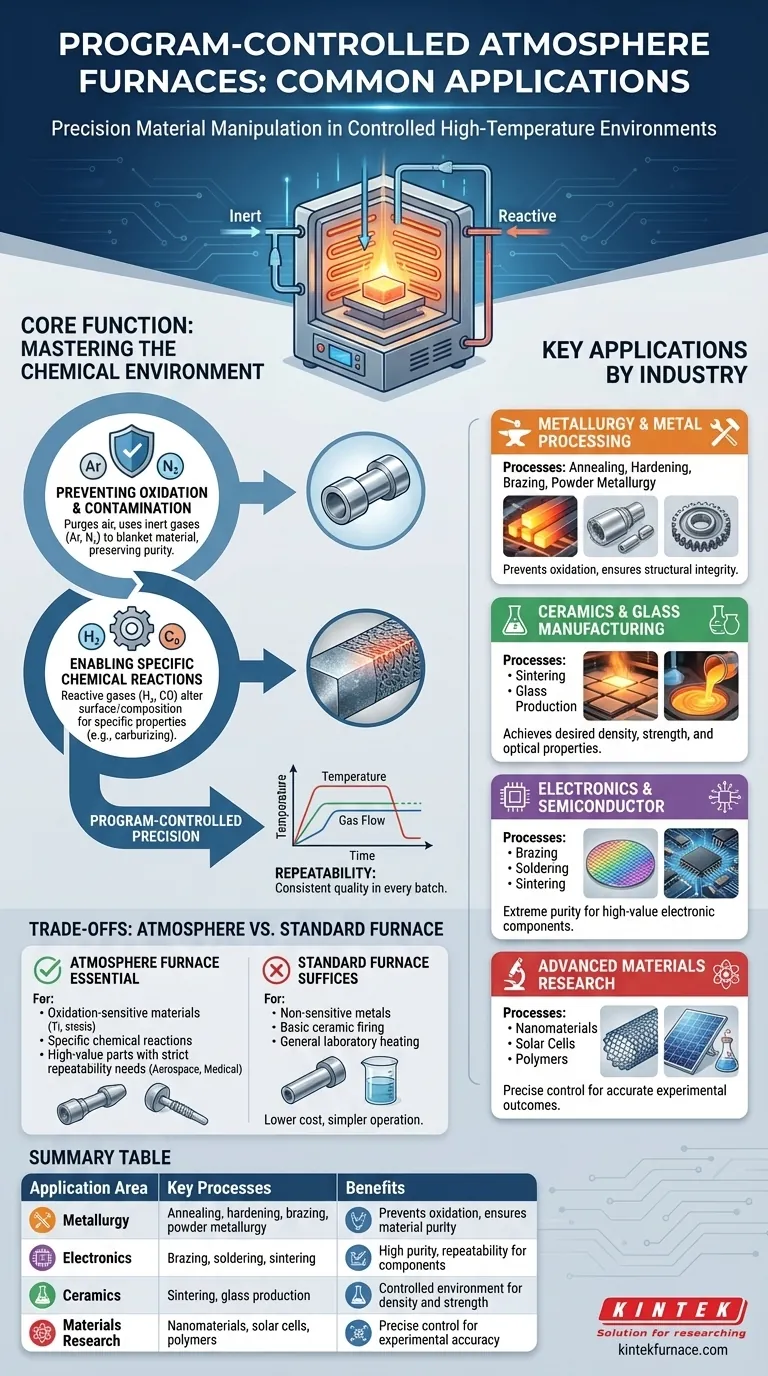

Die Kernfunktion: Beherrschung der chemischen Umgebung

Bei hohen Temperaturen reagieren die meisten Materialien stark mit dem in der Umgebungsluft vorhandenen Sauerstoff und der Feuchtigkeit. Ein programmgesteuerter Atmosphärenofen löst dieses Problem, indem er eine versiegelte Kammer schafft, in der die Luft durch ein spezifisches, streng kontrolliertes Gas oder Gasgemisch ersetzt wird.

Verhinderung von Oxidation und Kontamination

Viele fortschrittliche Metalle, wie Titanlegierungen, und Pulvermetalle oxidieren schnell, wenn sie an der Luft erhitzt werden. Diese Oxidation kann die strukturelle Integrität und Leistung des Materials ruinieren.

Ein Atmosphärenofen reinigt die Kammer von Luft und füllt sie mit einem inerten Gas, wie Argon oder Stickstoff. Dies umhüllt das Material, schützt es vor unerwünschten chemischen Reaktionen und gewährleistet, dass seine Reinheit während des thermischen Prozesses erhalten bleibt.

Ermöglichung spezifischer chemischer Reaktionen

Bei einigen Prozessen ist das Ziel nicht, eine Reaktion zu verhindern, sondern eine spezifische Reaktion hervorzurufen. Die Ofenatmosphäre kann aus reaktiven Gasen bestehen, um die Oberfläche oder Zusammensetzung des Materials zu verändern.

Zum Beispiel kann eine Wasserstoffatmosphäre als Reduktionsmittel verwendet werden, um Oxide von einer Oberfläche vor dem Löten zu entfernen. Eine kohlenstoffreiche Atmosphäre kann zur Aufkohlung verwendet werden, einem Prozess, der die Oberfläche von Stahlteilen härtet.

Gewährleistung der Prozesswiederholbarkeit

Der "programmgesteuerte" Aspekt garantiert Präzision und Wiederholbarkeit, die in der industriellen Fertigung nicht verhandelbar sind.

Diese Öfen verwenden hochentwickelte Steuerungen, um vorprogrammierte Temperatur- und Atmosphärenprofile auszuführen. Diese Automatisierung stellt sicher, dass jedes Teil in jeder Charge genau die gleichen Bedingungen erfährt, was zu einer gleichbleibenden Qualität bei Produkten wie medizinischen Geräten oder Halbleiterkomponenten führt.

Schlüsselanwendungen nach Prozess und Industrie

Die Fähigkeit, sowohl Temperatur als auch Chemie zu kontrollieren, macht diese Öfen in mehreren Hightech-Bereichen unverzichtbar.

Metallurgie und Metallverarbeitung

Dies ist ein primäres Anwendungsgebiet. Die Prozesse umfassen Glühen (Erweichen von Metallen), Härten (Verfestigen von Metallen) und Löten (Verbinden von Teilen, insbesondere Aluminium-Automobilkomponenten). Es ist auch unerlässlich für die Pulvermetallurgie, bei der Metallpulver zu festen Teilen gesintert werden.

Keramik- und Glasherstellung

Fortschrittliche Keramiken erfordern präzises Sintern, um die gewünschte Dichte und mechanische Festigkeit zu erreichen. Ein Atmosphärenofen bietet die saubere, kontrollierte Umgebung, die dafür benötigt wird. Er wird auch in der spezialisierten Glasproduktion eingesetzt, um spezifische optische Eigenschaften zu erzielen.

Elektronik- und Halbleiterproduktion

Die Elektronikindustrie ist auf Atmosphärenöfen zur Herstellung von Komponenten mit extremer Reinheit angewiesen. Zu den Schlüsselprozessen gehören das Löten elektronischer Komponenten, das Weichlöten in einer kontrollierten Umgebung und das Sintern von Materialien für Halbleiterbauelemente und Displays.

Forschung an fortschrittlichen Materialien

Für Materialwissenschaftler sind diese Öfen grundlegende Forschungswerkzeuge. Sie werden zur Entwicklung und Prüfung neuer Materialien eingesetzt, darunter Nanomaterialien, Komponenten für Solarzellen und Hochleistungspolymermaterialien, bei denen selbst geringfügige atmosphärische Schwankungen das Versuchsergebnis verändern könnten.

Die Kompromisse verstehen: Atmosphäre vs. Standardofen

Die Wahl des richtigen Ofens ist eine kritische Entscheidung, die auf den Materialbedürfnissen und den Prozesszielen basiert.

Wann ein Atmosphärenofen unerlässlich ist

Sie müssen einen Atmosphärenofen für jeden Prozess verwenden, der oxidationsempfindliche Materialien wie Titan oder bestimmte Stähle beinhaltet. Er ist auch für Prozesse erforderlich, die von einer spezifischen chemischen Umgebung abhängen, wie Reduktion oder Aufkohlung, und für die Herstellung hochwertiger Komponenten, bei denen die Prozesswiederholbarkeit von größter Bedeutung ist (z. B. Luft- und Raumfahrt, Medizin, Elektronik).

Wann ein einfacherer Ofen ausreicht

Für grundlegende Szenarien wie die Wärmebehandlung nicht-empfindlicher Metalle, das einfache Brennen von Keramik oder die allgemeine Erwärmung von Laborproben ist oft ein Standard-„Kastenofen“, der an der Luft betrieben wird, ausreichend. Diese Öfen sind einfacher zu bedienen und haben geringere Anschaffungskosten, was sie zu einer praktischeren Wahl macht, wenn eine präzise atmosphärische Kontrolle keine kritische Variable ist.

Die richtige Wahl für Ihr Ziel treffen

Letztendlich hängt die Entscheidung von den chemischen Anforderungen Ihres Materials bei hohen Temperaturen ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung fortschrittlicher Komponenten (z. B. Halbleiter, medizinische Geräte) liegt: Ein Atmosphärenofen ist für die erforderliche Reinheit und Prozesskontrolle unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Verarbeitung oxidationsempfindlicher Metalle (z. B. Titanlegierungen, Pulvermetalle) liegt: Sie benötigen einen Atmosphärenofen, um Materialabbau zu verhindern und die Integrität des Endteils zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der allgemeinen Wärmebehandlung oder Grundlagenforschung liegt: Ein Standardofen ist wahrscheinlich kostengünstiger, wenn Ihre Materialien nicht luftempfindlich sind.

Die Wahl des richtigen Ofens besteht darin, das Werkzeug an die spezifischen chemischen Bedürfnisse des Materials bei hohen Temperaturen anzupassen.

Zusammenfassungstabelle:

| Anwendungsbereich | Schlüsselprozesse | Vorteile |

|---|---|---|

| Metallurgie | Glühen, Härten, Löten, Pulvermetallurgie | Verhindert Oxidation, gewährleistet Materialreinheit |

| Elektronik | Löten, Weichlöten, Sintern | Hohe Reinheit, Wiederholbarkeit für Komponenten |

| Keramik | Sintern, Glasherstellung | Kontrollierte Umgebung für Dichte und Festigkeit |

| Materialforschung | Nanomaterialien, Solarzellen, Polymere | Präzise Kontrolle für experimentelle Genauigkeit |

Entfesseln Sie das volle Potenzial Ihrer Materialien mit den fortschrittlichen Hochtemperaturofenlösungen von KINTEK! Durch außergewöhnliche Forschung und Entwicklung sowie Eigenfertigung bieten wir verschiedenen Laboren kundenspezifische Lösungen wie Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere ausgeprägte Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Sintern, Glühen, Löten und vieles mehr präzise erfüllen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Prozesseffizienz steigern und überragende Ergebnisse erzielen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess