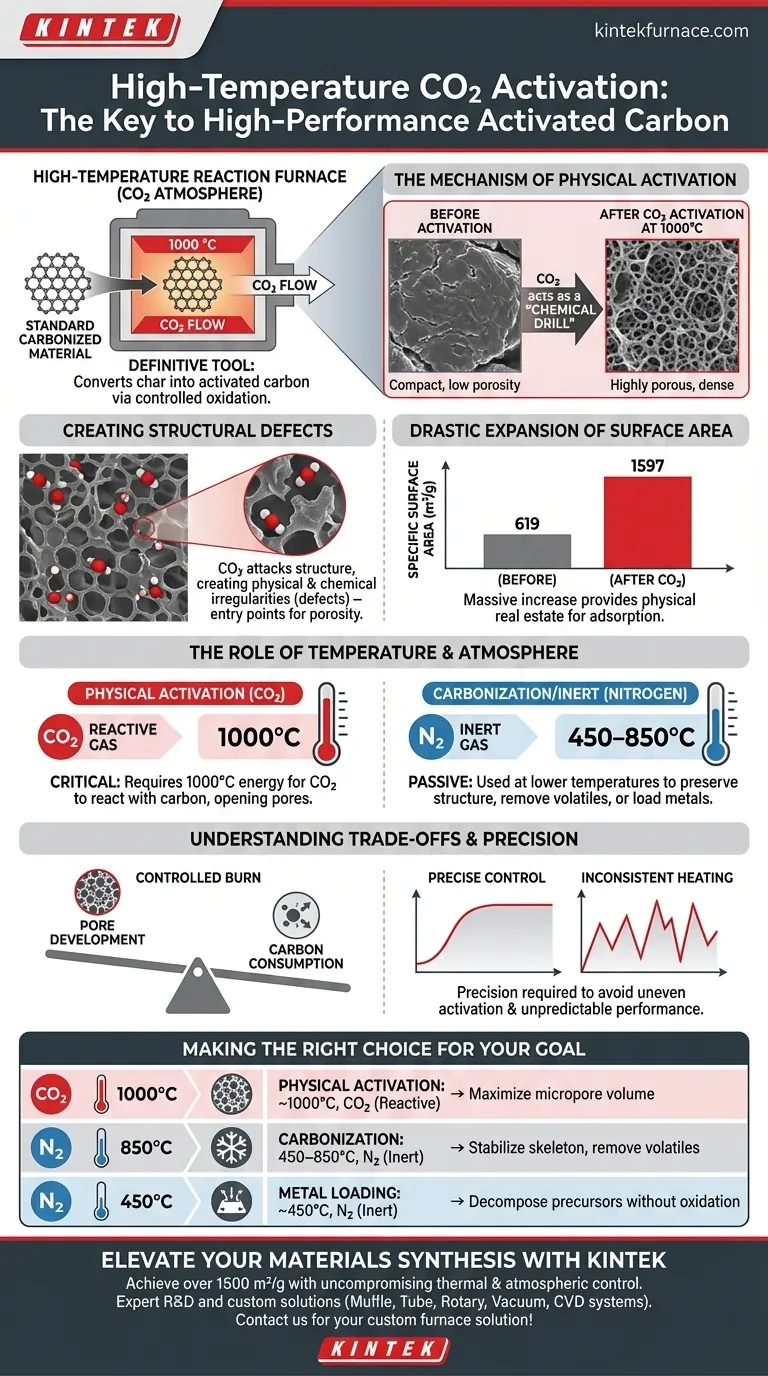

Ein Hochtemperatur-Reaktionsofen mit Kohlendioxidkontrolle ist das definitive Werkzeug zur Umwandlung von Standard-karbonisiertem Material in Hochleistungs-Aktivkohle. Durch die Einleitung von CO2 bei etwa 1000 °C initiiert der Ofen einen kontrollierten Oxidationsprozess, der die Kohlenstoffmatrix physikalisch und chemisch verändert. Diese Behandlung erzeugt essentielle strukturelle Defekte, die das Mikroporenvolumen drastisch erweitern, um die Adsorptionsfähigkeiten zu verbessern.

Die spezifische Kombination aus extremer Hitze und einer Kohlendioxidatmosphäre wirkt wie ein chemischer Bohrer. Sie verwandelt ein Gerüst mit geringer Oberfläche in eine hochporöse Struktur und erschließt den physischen Raum, der zur Abscheidung von Verunreinigungen wie Quecksilber erforderlich ist.

Der Mechanismus der physikalischen Aktivierung

Schaffung von strukturellen Defekten

Die Einleitung von Kohlendioxid wirkt als Aktivierungsmittel und nicht als passives Gas. Es greift die Kohlenstoffstruktur an und erzeugt physikalische und chemische Unregelmäßigkeiten, die als strukturelle Defekte bekannt sind.

Diese Defekte sind keine Mängel; sie sind die Eintrittspunkte für die Porosität. Dieser „Ätzprozess“ unterscheidet einfachen verkohlten Kohlenstoff von echter Aktivkohle.

Drastische Vergrößerung der Oberfläche

Die Auswirkungen dieses Prozesses auf die physikalischen Eigenschaften des Materials sind tiefgreifend. Die Behandlung erhöht sowohl die spezifische Oberfläche als auch das Mikroporenvolumen erheblich.

Daten deuten beispielsweise darauf hin, dass die CO2-Aktivierung bei 1000 °C die spezifische Oberfläche von 619 m²/g auf 1597 m²/g erhöhen kann. Diese massive Steigerung bietet die notwendige physische Fläche für Adsorptionsanwendungen, wie z. B. die Quecksilberentfernung.

Die Rolle von Temperatur und Atmosphäre

Warum 1000 °C entscheidend sind

Hohe Temperaturen sind für diese Art der physikalischen Aktivierung nicht verhandelbar. Während niedrigere Temperaturen (um 850 °C) für die Karbonisierung in Stickstoff ausreichen, erfordert die CO2-Aktivierung die Energie von 1000 °C, um die Reaktion anzutreiben.

Bei dieser thermischen Stufe erlauben die thermodynamischen Bedingungen, dass das CO2 effektiv mit dem Kohlenstoffgerüst reagiert. Ohne diese extreme Hitze würde die Aktivierungsenergiebarriere nicht überwunden und die Porenstruktur bliebe unterentwickelt.

Vergleich mit inerten Atmosphären

Es ist wichtig, diesen Prozess von inerten Behandlungen zu unterscheiden. Eine inerte Atmosphäre (wie Stickstoff) wird typischerweise bei niedrigeren Temperaturen (um 450–850 °C) verwendet, um Oxidation zu verhindern oder flüchtige Stoffe zu entfernen.

Im Gegensatz dazu ist die CO2-Atmosphäre bewusst reaktiv. Sie ist so konzipiert, dass sie Teile des Kohlenstoffs verbraucht, um Poren zu öffnen, während Stickstoff dazu dient, die bestehende Struktur zu erhalten.

Verständnis der Kompromisse

Kohlenstoffverbrauch vs. Porenentwicklung

Der Aktivierungsprozess ist im Wesentlichen ein kontrolliertes Verbrennen. Um Poren zu erzeugen, muss ein Teil der Kohlenstoffmatrix geopfert werden.

Wenn die Ofentemperatur schwankt oder die Expositionszeit zu lang ist, besteht die Gefahr einer „Überaktivierung“, bei der die Porenwände kollabieren und die Materialausbeute erheblich sinkt.

Präzisionsanforderungen

Aufgrund des empfindlichen Gleichgewichts zwischen der Erzeugung von Poren und der Zerstörung des Materials muss der Ofen eine hochpräzise Temperaturregelung bieten. Inkonsistente Erwärmung kann zu einer ungleichmäßigen Aktivierung führen, was zu einer Charge von Material mit unvorhersehbarer Adsorptionsleistung führt.

Die richtige Wahl für Ihr Ziel treffen

Um die richtigen Materialeigenschaften zu erzielen, müssen Sie die Ofenatmosphäre und -temperatur an Ihre spezifische Verarbeitungsstufe anpassen.

- Wenn Ihr Hauptaugenmerk auf der Erhöhung der Oberfläche liegt: Sie müssen eine CO2-Atmosphäre bei etwa 1000 °C verwenden, um die Kohlenstoffmatrix zu ätzen und das Mikroporenvolumen zu maximieren.

- Wenn Ihr Hauptaugenmerk auf der Stabilisierung des Kohlenstoffgerüsts liegt: Sie sollten eine inerte Stickstoffatmosphäre bei etwa 850 °C verwenden, um flüchtige Stoffe zu entfernen, ohne den Kohlenstoff zu verbrauchen.

- Wenn Ihr Hauptaugenmerk auf dem Beladen von aktiven Metallen (z. B. Kupfer) liegt: Sie sollten einen Stickstofffluss bei niedrigerer Temperatur (um 450 °C) verwenden, um Vorläufer zu zersetzen, ohne den Kohlenstoffträger zu oxidieren.

Die präzise Kontrolle von Atmosphäre und Hitze bestimmt, ob Sie einen einfachen Koks oder ein Hochleistungsadsorptionsmittel herstellen.

Zusammenfassungstabelle:

| Aktivierungsparameter | Atmosphäre | Temperaturbereich | Primäre Auswirkung auf das Material |

|---|---|---|---|

| Physikalische Aktivierung | CO2 (reaktiv) | ~1000 °C | Erzeugt strukturelle Defekte; erhöht die Oberfläche (z. B. 619 bis 1597 m²/g). |

| Karbonisierung | Stickstoff (inert) | 450 – 850 °C | Entfernt flüchtige Stoffe; stabilisiert das Kohlenstoffgerüst ohne Oxidation. |

| Metallbeladung | Stickstoff (inert) | ~450 °C | Zersetzt Vorläufer (z. B. Kupfer), ohne den Kohlenstoffträger zu beschädigen. |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision ist der Unterschied zwischen einfachem Koks und Hochleistungs-Aktivkohle. Bei KINTEK verstehen wir, dass das Erreichen einer spezifischen Oberfläche von über 1500 m²/g eine kompromisslose thermische und atmosphärische Kontrolle erfordert.

Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Muffle-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle vollständig an Ihre einzigartigen Hochtemperatur- und reaktiven Gas-Anforderungen anpassbar sind. Ob Sie die CO2-Aktivierung bei 1000 °C skalieren oder empfindliche Vorläuferzersetzungen durchführen, unsere Labor-Hochtemperaturöfen bieten die Stabilität und Präzision, die Ihre Forschung erfordert.

Sind Sie bereit, Ihren Aktivierungsprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- M. Antonia López-Antón, Ana Arenillas. Mercury Removal by Carbon Materials with Emphasis on the SO <sub>2</sub> –Porosity Relationship. DOI: 10.1002/open.202500190

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1700℃ Hochtemperatur Muffelofen Ofen für Labor

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

Andere fragen auch

- Wie stellen Festbettreaktoren und Heizöfen genaue Reaktionsdaten sicher? Beherrschung der Präzision bei der Toluolzersetzung

- Wie verbessert das Prinzip der Inertgasatmosphäre die Prozesskontrolle in wissenschaftlichen Anwendungen? Erzielen Sie präzise, kontaminationsfreie Ergebnisse

- Wie wird der Schutzgas-Kammerofen bei der Wärmebehandlung von Metallen eingesetzt? Verbesserung der Metalleigenschaften durch kontrollierte Atmosphären

- Was ist der Zweck der Verwendung eines hochpräzisen Glühofens für GRCop-42? Optimieren Sie Ihre additive Fertigung

- Warum wird ein Wassersprühkühlsystem beim Glühen eingesetzt? Maximierung des Produktionsdurchsatzes & der Materialqualität

- Welche Strategien zur Risikominderung gibt es für den Betrieb von Atmosphäre-Öfen? Gewährleistung sicherer und effizienter Laborprozesse

- Was ist der Vorteil der Verwendung von Stickstoff als Füllgas? Sicherstellung einer hohen Ausbeute bei der Siliziumextraktion aus Biomasse

- Wie funktionieren Temperaturregelsysteme in Atmosphäreöfen? Präzises Wärmemanagement für überragende Ergebnisse erreichen