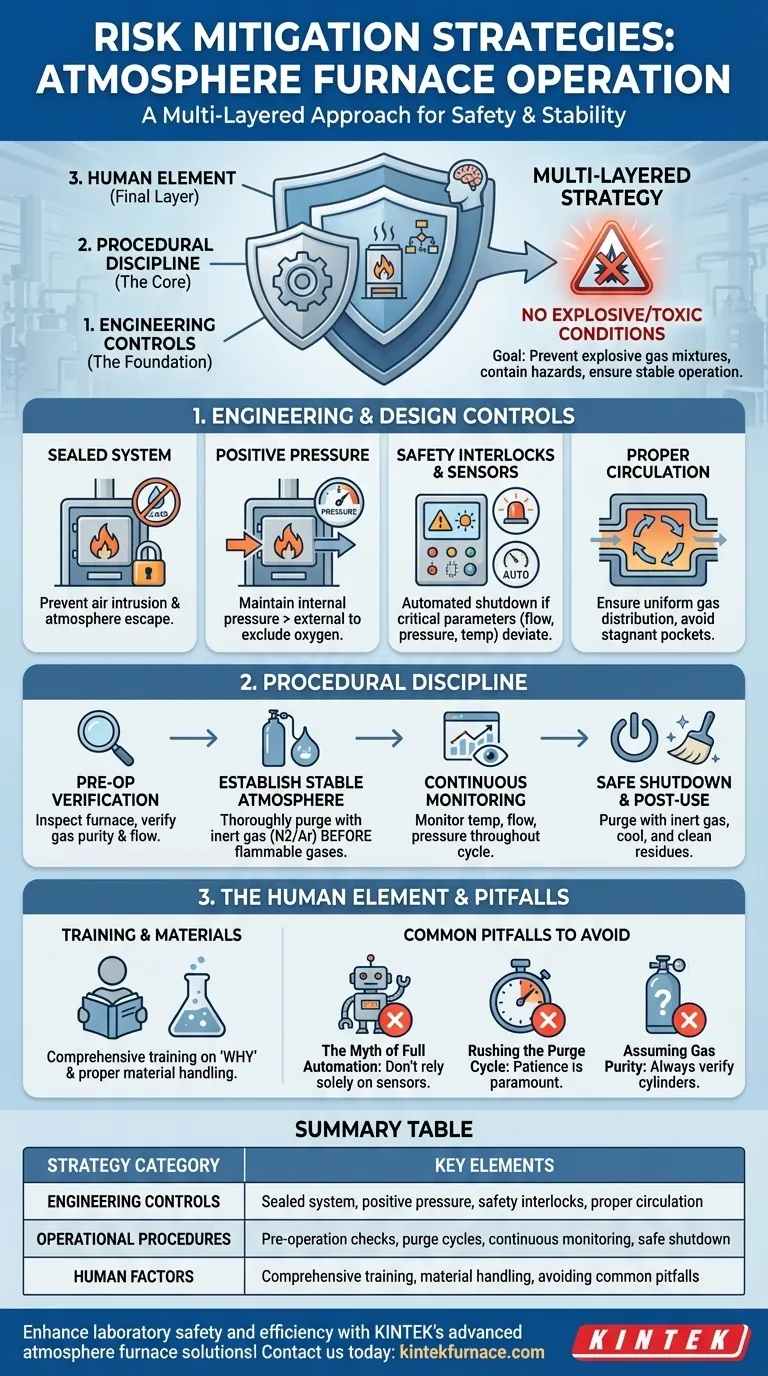

Eine effektive Risikominderung bei Atmosphäre-Öfen wird durch eine mehrschichtige Strategie erreicht, die robuste technische Kontrollen, strenge Betriebsverfahren und umfassende Personalschulungen integriert. Die Hauptziele sind die Verhinderung der Bildung explosiver Gasgemische, die Eindämmung gefährlicher Atmosphären und die Sicherstellung eines stabilen, vorhersehbaren Betriebs. Dies beinhaltet die Aufrechterhaltung einer abgedichteten, überdruckbeaufschlagten Umgebung, die Überprüfung der Gasreinheit und die kontinuierliche Überwachung des Systems vom Start bis zum Herunterfahren.

Ein Atmosphäre-Ofen ist im Grunde ein kontrollierter chemischer Reaktor. Echte Sicherheit wird nicht durch individuelle Vorsichtsmaßnahmen erreicht, sondern durch das systematische Management der drei Kernelemente – der physikalischen Integrität des Ofens, der Zusammensetzung der Gasatmosphäre und der Handlungen des menschlichen Bedieners – um die Bildung explosiver oder toxischer Bedingungen jederzeit zu verhindern.

Die Grundlage: Konstruktions- und Designkontrollen

Der Ofen selbst ist die erste Verteidigungslinie. Sein Design und die integrierten Sicherheitssysteme sind nicht verhandelbare Elemente, die katastrophale Ausfälle verhindern, bevor ein Bediener überhaupt einen Zyklus beginnt.

Sicherstellung eines abgedichteten Systems

Eine kritische Sicherheitsanforderung ist ein abgedichtetes Ofendesign. Jeder Leckpfad ist ein potenzieller Punkt, an dem die kontrollierte Atmosphäre entweichen oder, noch gefährlicher, externe Luft (die Sauerstoff enthält) eindringen kann.

Das Eindringen von Luft in einen heißen Ofen, der brennbare Gase wie Wasserstoff oder Kohlenmonoxid enthält, kann ein starkes explosives Gemisch erzeugen.

Aufrechterhaltung von Überdruck

Der Ofen muss mit einem leichten Überdruck relativ zum umgebenden Raum betrieben werden. Diese technische Kontrolle stellt sicher, dass, falls ein mikroskopisch kleines Leck vorhanden ist, das interne Atmosphärengas nach außen strömt und so verhindert, dass Luft jemals nach innen strömt.

Dieses einfache Prinzip ist eine der effektivsten Methoden, um Sauerstoff auszuschließen und eine Explosion zu verhindern.

Integration von Sicherheitsverriegelungen und Sensoren

Moderne Öfen sollten mit automatischen Sicherheitsverriegelungen ausgestattet sein. Diese Systeme sind so konzipiert, dass sie bei Abweichungen kritischer Parameter von ihren Sollwerten eine sichere Abschaltung oder einen Alarm auslösen.

Wesentliche Sensoren sind solche für Temperatur, Gasflussraten und Druck. Wenn die Atmosphärenversorgung unterbrochen wird oder der Druck abfällt, sollte das System den Prozess automatisch stoppen, um einen gefährlichen Zustand zu verhindern.

Design für ordnungsgemäße Atmosphärenzirkulation

Eine gleichmäßige Gaszirkulation ist entscheidend. Schlechte Zirkulation kann zu stagnierenden Taschen führen, in denen die Atmosphärenzusammensetzung falsch ist oder lokalisierte Zonen, in denen die Luft nicht vollständig gespült wurde.

Ein effektives Design gewährleistet eine konsistente, homogene Atmosphäre im gesamten Heizraum, was sowohl für die Sicherheit als auch für die Prozessqualität entscheidend ist.

Der Kern des Betriebs: Verfahrensdisziplin

Selbst der am besten konstruierte Ofen ist nur so sicher wie die Verfahren, die zu seinem Betrieb verwendet werden. Strenge, dokumentierte Protokolle sind für jede Betriebsphase unerlässlich.

Vor-Betriebsüberprüfung

Vor jedem Lauf müssen die Bediener eine Reihe von Überprüfungen durchführen. Dazu gehört die visuelle Inspektion des Ofens auf Sauberkeit und Integrität und, ganz entscheidend, die Überprüfung der Reinheit und der Durchflussraten der Versorgungsgase.

Kontaminiertes Gas kann unerwünschte Reaktanten einführen, während ein falscher Fluss den Überdruck nicht aufrechterhalten oder die Kammer nicht richtig spülen kann.

Herstellung einer stabilen Atmosphäre

Die gefährlichste Betriebsphase kann der anfängliche Start sein. Die Ofenkammer muss gründlich mit einem Inertgas wie Stickstoff oder Argon gespült werden, um alle Luft zu entfernen, bevor brennbare oder reaktive Prozessgase eingeleitet werden.

Die Bediener müssen den Gasfluss während dieser Phase genau überwachen, um eine vollständige und erfolgreiche Spülung zu gewährleisten.

Kontinuierliche Überwachung während des Prozesses

Ein Atmosphäre-Ofen sollte niemals ein "einstellen und vergessen"-Gerät sein. Die Bediener müssen kontinuierlich wichtige Datenpunkte wie Temperatur, Gasfluss und Druck während des gesamten Heizzyklus überwachen und aufzeichnen.

Diese Wachsamkeit ermöglicht die frühzeitige Erkennung von Abweichungen, die auf ein sich entwickelndes Problem hinweisen könnten, und ermöglicht eine Korrektur, bevor es zu einem Sicherheitsvorfall kommt.

Sichere Abschaltung und Nachgebrauchs-Protokolle

Das Abschaltverfahren ist genauso wichtig wie der Start. Die brennbare Atmosphäre muss mit einem Inertgas gespült werden, bevor der Ofen abgekühlt und der Luft ausgesetzt wird.

Darüber hinaus ist eine Nachgebrauchsreinigung zur Entfernung jeglicher Rückstände unerlässlich. Einige Prozessnebenprodukte können pyrophor sein (entzünden sich bei Kontakt mit Luft) oder reaktiv, was ein Risiko für den nächsten Betrieb darstellt.

Häufige Fallstricke verstehen

Eine echte Sicherheitskultur aufzubauen bedeutet nicht nur zu wissen, was zu tun ist, sondern auch, welche häufigen Fehler zu vermeiden sind.

Der Mythos der Vollautomation

Obwohl Verriegelungen und Sensoren entscheidend sind, ersetzen sie keinen gut ausgebildeten und wachsamen Bediener. Eine übermäßige Abhängigkeit von der Automatisierung kann zu Selbstgefälligkeit führen. Der Bediener muss den Prozess verstehen und in der Lage sein, Anzeichen von Problemen zu erkennen, die ein Sensor möglicherweise übersieht.

Übereilte Spülzyklen

Geduld während des Spülzyklus ist von größter Bedeutung. Das Einleiten von brennbarem Gas, bevor der gesamte Sauerstoff aus der Kammer entfernt ist, ist ein direktes Rezept für eine interne Explosion. Die für eine vollständige Spülung erforderliche Zeit oder das Volumen ist ein fester Parameter, der zugunsten der Geschwindigkeit nicht kompromittiert werden darf.

Annahme der Gasreinheit

Gehen Sie niemals davon aus, dass eine Gasflasche das enthält, was sie ohne Überprüfung behauptet. Die Verwendung einer falsch etikettierten oder kontaminierten Gasflasche kann unvorhersehbare und gefährliche Folgen in der heißen Ofenumgebung haben.

Das menschliche Element: Schulung und Materialien

Die letzte Sicherheitsebene ist die Person, die die Ausrüstung bedient, und die Materialien, die darin platziert werden.

Umfassende Personalschulung

Das Personal muss nicht nur in den Schritten zum Betreiben des Ofens (dem „Wie“) geschult werden, sondern auch in den chemischen und physikalischen Prinzipien, die diesen Schritten zugrunde liegen (dem „Warum“). Das Verständnis, warum eine Spülung notwendig ist, fördert ein tieferes Engagement, diese jedes Mal korrekt auszuführen.

Richtige Materialauswahl und -handhabung

Es muss darauf geachtet werden, Materialien zu vermeiden, die bei hohen Temperaturen toxische Dämpfe freisetzen oder unerwartet reagieren könnten. Darüber hinaus sollten Materialien so gehandhabt werden, dass Überhitzung oder die Schaffung von Bedingungen, die den Ofen beschädigen oder die Atmosphäre beeinträchtigen könnten, verhindert werden.

Die richtige Wahl für Ihren Betrieb treffen

Nutzen Sie diese Prinzipien, um ein robustes Sicherheitsprotokoll zu entwickeln, das auf Ihre Hauptanliegen zugeschnitten ist.

- Wenn Ihr Hauptaugenmerk auf der Vermeidung von Explosionen liegt: Ihre nicht verhandelbaren Prioritäten sind die Aufrechterhaltung eines positiven Ofendrucks und die Überprüfung einer vollständigen Luftspülung, bevor brennbare Gase eingeleitet werden.

- Wenn Ihr Hauptaugenmerk auf dem Schutz des Personals vor toxischen Expositionen liegt: Sie müssen die absolute Integrität des Ofens sicherstellen, zuverlässige Gassensoren verwenden und einen validierten Notlüftungs- und Reaktionsplan haben.

- Wenn Ihr Hauptaugenmerk auf der Sicherstellung der Prozesskonsistenz und -qualität liegt: Akribische Vor-Betriebsüberprüfungen, kontinuierliche Gasflussüberwachung und Nachgebrauchsreinigung sind unerlässlich, um Kontaminationen zu verhindern und wiederholbare Ergebnisse zu gewährleisten.

Indem Sie den Ofen als integriertes Sicherheitssystem betrachten, verwandeln Sie das Risikomanagement von einer Checkliste in ein grundlegendes Betriebsprinzip.

Zusammenfassende Tabelle:

| Strategiekategorie | Schlüsselelemente |

|---|---|

| Technische Kontrollen | Abgedichtetes System, Überdruck, Sicherheitsverriegelungen, ordnungsgemäße Zirkulation |

| Betriebsverfahren | Vor-Betriebsprüfungen, Spülzyklen, kontinuierliche Überwachung, sichere Abschaltung |

| Menschliche Faktoren | Umfassende Schulung, Materialhandhabung, Vermeidung häufiger Fallstricke |

Verbessern Sie die Sicherheit und Effizienz Ihres Labors mit den fortschrittlichen Atmosphäre-Ofenlösungen von KINTEK! Durch exzellente Forschung und Entwicklung sowie eigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturöfen wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphäre-Öfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur tiefgehenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen und hilft Ihnen, Risiken zu mindern und zuverlässige Ergebnisse zu erzielen. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Abläufe unterstützen können!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Wie hält ein Gasflussregelsystem für Mischgase die Stabilität während des Hochtemperatur-Nitrierens aufrecht? Präzise Gasverhältnisse

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen