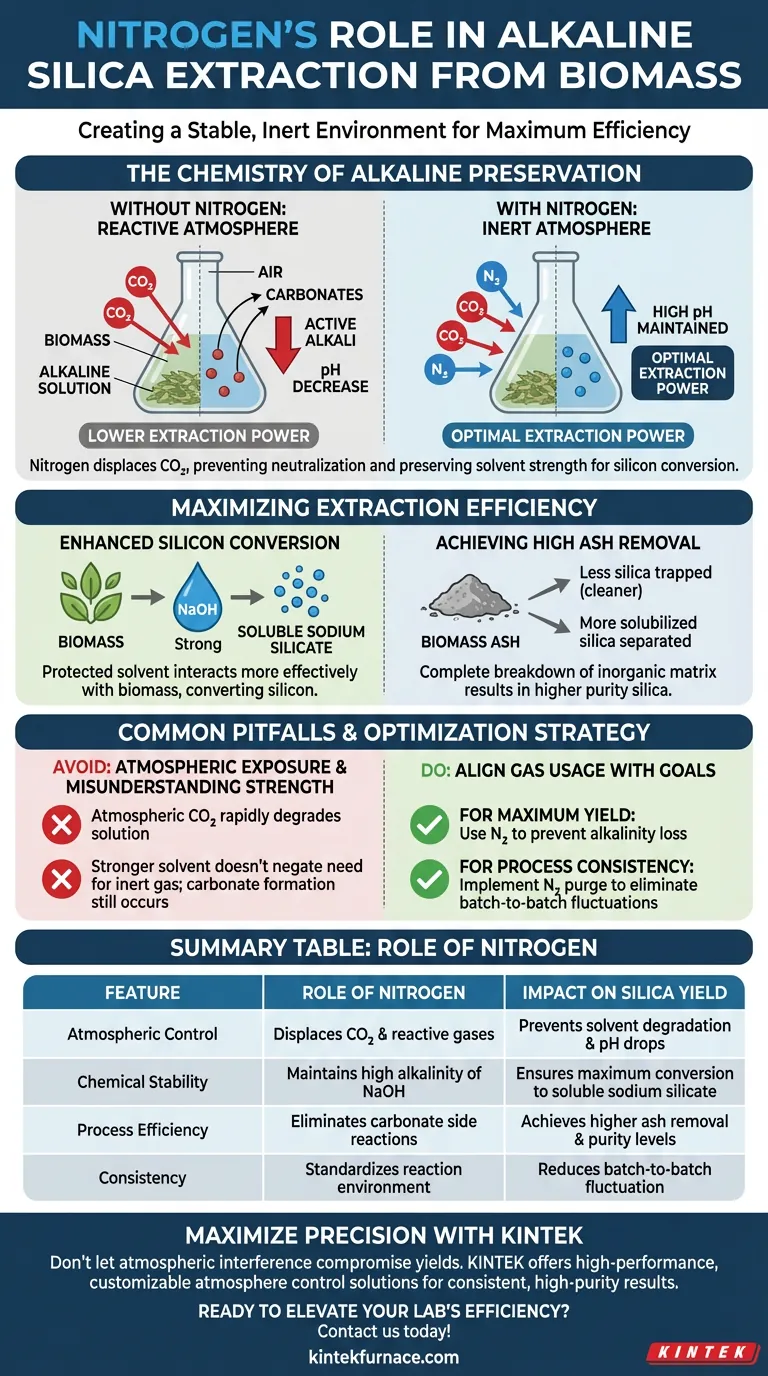

Der Hauptvorteil der Verwendung von Stickstoff bei der alkalischen Siliziumextraktion ist seine Fähigkeit, eine chemisch inerte Umgebung zu schaffen, die den pH-Wert der Lösung streng aufrechterhält. Durch die Verdrängung reaktiver atmosphärischer Gase stellt Stickstoff sicher, dass das alkalische Mittel stark genug bleibt, um Silizium vollständig aus der Biomasse zu lösen.

Stickstoff wirkt als entscheidender Prozessstabilisator und verhindert, dass atmosphärischer Kohlendioxid das alkalische Lösungsmittel neutralisiert. Dieser Schutz stellt sicher, dass die chemische Reaktion vollständig auf die Umwandlung von Silizium in lösliches Natriumsilikat ausgerichtet ist und nicht durch Nebenreaktionen verschwendet wird.

Die Chemie der alkalischen Konservierung

Aufrechterhaltung einer Umgebung mit hohem pH-Wert

Die Extraktion von Silizium aus Biomasse hängt stark von der Aufrechterhaltung eines hohen pH-Werts innerhalb der alkalischen Lösung ab.

Stickstoff ist in diesem Zusammenhang grundlegend nicht reaktiv. Er löst sich nicht in der Lösung, um deren Säure oder Basizität zu verändern, und sorgt so für eine stabile chemische Umgebung während des gesamten Prozesses.

Verhinderung der Carbonatbildung

Die größte Bedrohung für die alkalische Extraktion ist die Anwesenheit von Kohlendioxid ($CO_2$).

Wenn die Lösung Luft ausgesetzt ist, reagiert $CO_2$ mit den alkalischen Mitteln (wie Natriumhydroxid) unter Bildung von Carbonaten. Diese Reaktion verbraucht effektiv die aktive Lauge, senkt den pH-Wert und verringert die Extraktionskraft der Lösung.

Verdrängung reaktiver Gase

Stickstoff dient als "Füllgas", um diese reaktiven Elemente physikalisch zu verdrängen.

Indem er den Kopfraum einnimmt oder durch den Reaktor blubbert, verhindert er, dass $CO_2$ mit dem Lösungsmittel in Kontakt kommt.

Maximierung der Extraktionseffizienz

Verbesserung der Siliziumumwandlung

Das Ziel des Prozesses ist die Umwandlung von anorganischem Silizium in Biomasse in lösliches Natriumsilikat.

Diese Umwandlungseffizienz ist direkt an die Konzentration und Stärke von Natriumhydroxid ($NaOH$) gebunden. Da Stickstoff die $NaOH$ vor Neutralisation schützt, kann das Lösungsmittel effektiver mit der Biomasse interagieren.

Erreichung einer hohen Aschenentfernung

Wenn das Lösungsmittel optimal arbeitet, zersetzt es die anorganische Matrix der Biomasse vollständiger.

Dies führt zu hohen Aschenentfernungsraten, da das Silizium erfolgreich in Lösung gebracht und vom organischen Material getrennt wird. Ohne Stickstoff würde die reduzierte Alkalität erhebliche Mengen an Silizium im Biomasseasche zurücklassen.

Häufige Fallstricke, die es zu vermeiden gilt

Die Kosten der atmosphärischen Einwirkung

Das Versäumnis, ein inertes Gas wie Stickstoff zu verwenden, ist eine häufige Ursache für Prozessinkonsistenzen.

Betreiber unterschätzen oft, wie schnell atmosphärisches $CO_2$ eine alkalische Lösung abbauen kann. Dieser Abbau führt zu unvorhersehbaren Ausbeuten und erfordert höhere Lösungsmittelkonzentrationen, um den Verlust auszugleichen.

Missverständnis der Lösungsmittelstärke

Es ist ein Fehler anzunehmen, dass die Verwendung eines stärkeren Lösungsmittels die Notwendigkeit einer inerten Atmosphäre überflüssig macht.

Selbst hochkonzentrierte Lösungen leiden ohne Stickstoff unter Oberflächencarbonatbildung, was zu einer geringeren Reinheit des Endprodukts aus Silizium führt.

Optimierung Ihrer Extraktionsstrategie

Um die besten Ergebnisse bei der Siliziumextraktion zu erzielen, stimmen Sie Ihre Gasverwendung auf Ihre spezifischen Verarbeitungsziele ab:

- Wenn Ihr Hauptaugenmerk auf maximaler Ausbeute liegt: Verwenden Sie Stickstoff, um Alkalitätsverluste zu verhindern und sicherzustellen, dass jedes Mol Lösungsmittel für die Umwandlung von Silizium zur Verfügung steht.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz liegt: Implementieren Sie eine Stickstoffspülung, um variable atmosphärische Bedingungen zu eliminieren, die zu Schwankungen des pH-Werts von Charge zu Charge führen.

Die Kontrolle über Ihre Reaktionsatmosphäre ist genauso wichtig wie die Konzentration Ihrer chemischen Mittel.

Zusammenfassungstabelle:

| Merkmal | Rolle von Stickstoff bei der Extraktion | Auswirkung auf die Siliziumausbeute |

|---|---|---|

| Atmosphärenkontrolle | Verdrängt $CO_2$ und reaktive Gase | Verhindert Lösungsmittelabbau und pH-Abfall |

| Chemische Stabilität | Aufrechterhaltung der hohen Alkalität von $NaOH$ | Sicherstellung der maximalen Umwandlung in lösliches Natriumsilikat |

| Prozesseffizienz | Eliminiert Nebenreaktionen der Carbonatbildung | Erzielt höhere Aschenentfernungsraten und Reinheitsgrade |

| Konsistenz | Standardisiert die Reaktionsumgebung | Reduziert Schwankungen der Extraktionsraten von Charge zu Charge |

Maximieren Sie Ihre Extraktionspräzision mit KINTEK

Lassen Sie nicht zu, dass atmosphärische Störungen Ihre Siliziumausbeuten beeinträchtigen. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme an – alle anpassbar für Ihre einzigartigen Labor- und Industrieanforderungen. Ob Sie die Biomasseverarbeitung optimieren oder fortschrittliche Materialien entwickeln, unsere Hochtemperatur-Ofenlösungen bieten die präzise Atmosphärenkontrolle, die Sie für konsistente Ergebnisse mit hoher Reinheit benötigen.

Bereit, die Effizienz Ihres Labors zu steigern? Kontaktieren Sie uns noch heute, um sich mit unseren Experten über das perfekte System für Ihre Extraktionsstrategie zu beraten!

Visuelle Anleitung

Referenzen

- Multi-step pre-treatment of rice husk for fractionation of components including silica. DOI: 10.3389/fchem.2025.1538797

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Warum sind Schutzgasöfen in der modernen Industrie unerlässlich? Erschließen Sie Reinheit und Präzision bei Hochtemperaturprozessen

- Was sind die betrieblichen Überlegungen für Atmosphärenöfen? Beherrschen Sie präzise Kontrolle für sichere, effiziente Ergebnisse

- Welche Kostenaspekte sind bei der Verwendung von Argon in Öfen zu beachten? Balance zwischen Preis und Materialintegrität

- Warum ist eine Stickstoffatmosphäre beim Kalzinieren von modifiziertem Graphitfilz notwendig? Verhindert Ausbrennen & Gewährleistet Reinheit

- Was ist die Funktion von Argon in der Sinterung von Bornitrid? Spitzenreinheit und Schutz erreichen

- Was ist der Zweck der Wärmebehandlung in einer Stickstoffatmosphäre für ZnS/CeO2? Optimieren Sie Ihren Syntheseprozess

- Was ist der Hauptzweck der Einführung von hochreinem Stickstoff während der Ofenabkühlung? Gewährleistung der Datenintegrität

- Wie trägt ein Labor-Luftofen zur Voroxidationsstufe von elektrogesponnenen Nanofasern bei? Expertenratgeber