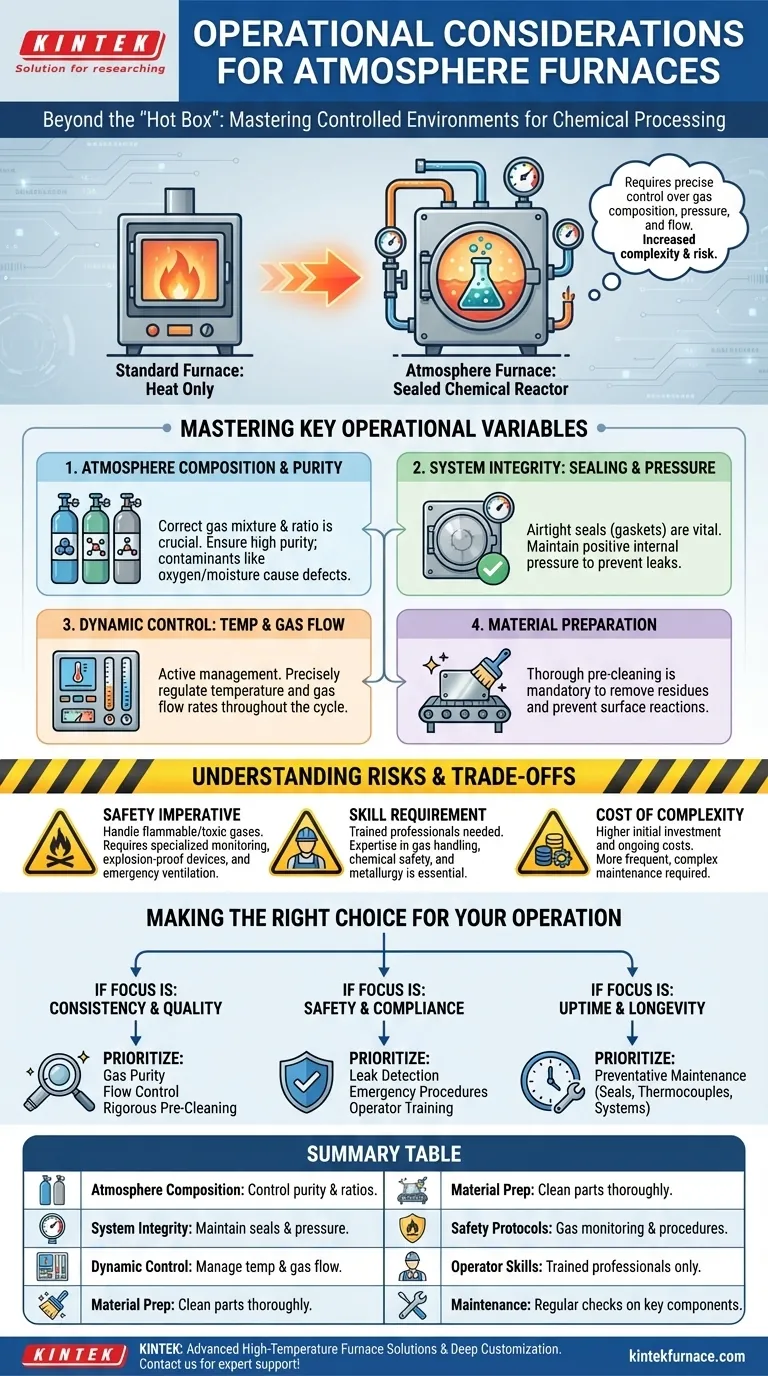

Der erfolgreiche Betrieb eines Atmosphärenofens erfordert eine grundlegend andere Denkweise als der Betrieb eines Standardofens. Er verlangt eine strenge Kontrolle nicht nur der Temperatur, sondern auch der chemischen Umgebung im Inneren der Kammer. Zu den wichtigsten Überlegungen gehören die Aufrechterhaltung einer präzisen atmosphärischen Zusammensetzung und Reinheit, die Sicherstellung der Dichtheit des Ofens, die Implementierung strenger Sicherheitsprotokolle für den Umgang mit potenziell gefährlichen Gasen sowie die Durchführung regelmäßiger, spezialisierter Wartungsarbeiten.

Im Gegensatz zu einem Standardofen, der nur Wärme regelt, ist ein Atmosphärenofen eine abgedichtete chemische Verarbeitungsumgebung. Ihr Erfolg und Ihre Sicherheit hängen vollständig von der präzisen Kontrolle der Gaszusammensetzung, des Drucks und des Flusses ab, was eine erhebliche betriebliche Komplexität und Risiken mit sich bringt.

Die Kernherausforderung: Von der Erwärmung zur chemischen Verarbeitung

Der Zweck eines Atmosphärenofens besteht darin, eine kontrollierte Gasumgebung zu nutzen, um die Oberflächenchemie eines Materials gezielt zu verändern. Dies geschieht bei Prozessen wie Carburieren, Blankglühen oder Normalisieren.

Dadurch wird der Ofen von einer einfachen „heißen Kiste“ in einen abgeschlossenen chemischen Reaktor umgewandelt. Jede Betriebsentscheidung muss durch diese Brille betrachtet werden.

Beherrschen der wichtigsten Betriebsvariablen

Ein effektiver Betrieb ist eine Frage der Verwaltung mehrerer miteinander verbundener Variablen. Ein Ausfall in einem Bereich gefährdet den gesamten Prozess und kann erhebliche Sicherheitsrisiken darstellen.

Zusammensetzung und Reinheit der Atmosphäre

Das spezifische Gasgemisch – die „Atmosphäre“ – ist der primäre aktive Bestandteil Ihres Prozesses. Schon geringfügige Abweichungen können eine Charge ruinieren.

Sie müssen sicherstellen, dass die richtigen Gase in den richtigen Mischungsverhältnissen verwendet werden. Ebenso wichtig ist die Reinheit des Ausgangsgases, da Verunreinigungen wie Sauerstoff oder Feuchtigkeit unerwünschte Oxidation und Produktfehler verursachen können.

Systemintegrität: Abdichtung und Druck

Ein Atmosphärenofen ist nur dann wirksam, wenn er perfekt abgedichtet ist. Das Ziel ist es, die kontrollierte Atmosphäre im Inneren zu halten und die Außenluft fernzuhalten.

Dichtungsmechanismen, wie Türdichtungen und Flanschdichtungen, müssen unermüdlich überprüft und gewartet werden. Oft wird ein positiver Innendruck aufrechterhalten, um das Eindringen von Luft in die Kammer zu verhindern, wodurch die kontinuierliche Drucküberwachung zu einer kritischen Betriebsaufgabe wird.

Dynamische Steuerung: Temperatur und Gasfluss

Der Betrieb eines Atmosphärenofens ist kein „einstellen und vergessen“-Prozess. Er erfordert eine aktive Verwaltung während des gesamten Zyklus.

Temperaturregelsysteme, einschließlich Thermoelementen, müssen dem Regler genaue Messwerte liefern. Ebenso muss das Atmosphärenregelsystem die Durchflussraten der verschiedenen Gase, die in den Ofen eintreten, präzise steuern, um die gewünschte Zusammensetzung im Verlauf des Prozesses aufrechtzuerhalten.

Materialvorbereitung

Die zu behandelnden Teile sind Teil der chemischen Gleichung. Alle Verunreinigungen auf ihrer Oberfläche können mit der heißen Ofenatmosphäre reagieren und werden dies auch tun.

Eine gründliche Reinigung zur Entfernung von Ölen, Fett oder anderen Rückständen ist keine Option. Es ist ein obligatorischer Schritt, um Oberflächenfehler, inkonsistente Ergebnisse und die Kontamination des Ofeninneren zu verhindern.

Die inhärenten Risiken und Kompromisse verstehen

Die Fähigkeiten eines Atmosphärenofens bringen erhebliche Verantwortlichkeiten und Kosten mit sich, die bei einfacheren Geräten nicht vorhanden sind.

Das Sicherheitsgebot

Dies ist der kritischste Unterschied. Viele Ofenatmosphären verwenden brennbare oder explosive Gase wie Wasserstoff und Ammoniak oder erzeugen giftige Nebenprodukte wie Kohlenmonoxid.

Im Gegensatz zu einem einfachen Kastenthermoofen erfordert dies spezielle Gasüberwachungssysteme, explosionsgeschützte Geräte und eine robuste Notfallbelüftung. Die Sicherheitsschwelle ist dramatisch höher.

Die Anforderung an Fachwissen

Aufgrund der inhärenten Gefahren und der Prozesssensitivität können diese Öfen nicht von ungeschultem Personal betrieben werden.

Professionelle Bediener sind erforderlich. Sie müssen nicht nur im Betrieb von Hochtemperaturanlagen, sondern auch in den Prinzipien des Gasmanagements, der chemischen Sicherheit und des spezifischen metallurgischen Prozesses geschult sein.

Die Kosten der Komplexität

Die Notwendigkeit fortschrittlicher Steuerungssysteme, Gasreinigung, Sicherheitsüberwachung und robuster Dichtungssysteme erhöht sowohl die anfänglichen Investitionskosten als auch die laufenden Betriebskosten. Die Wartung ist häufiger, komplexer und erfordert ein höheres Maß an technischem Geschick.

Die richtige Wahl für Ihren Betrieb treffen

Ihr täglicher operativer Fokus sollte direkt auf Ihren wichtigsten Ergebnissen ausgerichtet sein.

- Wenn Ihr Hauptaugenmerk auf Prozesskonsistenz und Qualität liegt: Ihre Priorität muss die Gasreinheit, die präzise Durchflusskontrolle und die rigorose Vorreinigung aller Materialien sein.

- Wenn Ihr Hauptaugenmerk auf der Sicherheit und Einhaltung von Vorschriften für den Bediener liegt: Sie müssen robuste Leckerkennung, dokumentierte Notfallverfahren und eine umfassende Schulung der Bediener im Umgang mit gefährlichen Gasen priorisieren.

- Wenn Ihr Hauptaugenmerk auf der Anlagenverfügbarkeit und Langlebigkeit liegt: Implementieren Sie einen strengen präventiven Wartungsplan, der sich auf Türdichtungen, Thermoelemente und das Gasversorgungssystem konzentriert.

Letztendlich wird der Erfolg mit einem Atmosphärenofen dadurch erreicht, dass er nicht als einfacher Ofen, sondern als das Präzisionschemiensystem behandelt wird, das er ist.

Zusammenfassungstabelle:

| Betriebliche Überlegung | Wichtige Details |

|---|---|

| Zusammensetzung der Atmosphäre | Kontrolle der Gasreinheit und der Verhältnisse, um Fehler zu vermeiden und den Prozesserfolg zu gewährleisten. |

| Systemintegrität | Dichtungen warten und Druck überwachen, um die Atmosphäre einzuschließen und stabil zu halten. |

| Dynamische Steuerung | Temperatur und Gasfluss während des gesamten Prozesszyklus aktiv verwalten. |

| Materialvorbereitung | Teile gründlich reinigen, um Kontaminationen zu vermeiden und konsistente Ergebnisse zu gewährleisten. |

| Sicherheitsprotokolle | Gasüberwachung, explosionsgeschützte Geräte und Notfallverfahren für gefährliche Gase implementieren. |

| Fähigkeiten des Bedieners | Geschulte Fachkräfte für Gasmanagement, chemische Sicherheit und metallurgische Prozesse erforderlich. |

| Wartung | Regelmäßige Überprüfung von Dichtungen, Thermoelementen und Gassystemen für Verfügbarkeit und Langlebigkeit. |

Haben Sie Schwierigkeiten mit den Komplexitäten des Betriebs von Atmosphärenöfen? KINTEK ist für Sie da! Durch die Nutzung herausragender F&E- und Eigenfertigungskapazitäten bieten wir vielfältigen Laboren fortschrittliche Hochtemperatur-Ofenlösungen an. Unser Produktportfolio, einschließlich Muffel-, Rohr-, Drehrohrofenen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systemen, wird durch starke kundenspezifische Anpassungsfähigkeiten ergänzt, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Gewährleisten Sie Sicherheit, Effizienz und Zuverlässigkeit in Ihren Prozessen – kontaktieren Sie uns noch heute für fachkundige Unterstützung und maßgeschneiderte Lösungen!

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

Andere fragen auch

- Wie ändert sich der Druckbereich unter Vakuumbedingungen in einem Atmosphärenkammerofen? Untersuchung wichtiger Verschiebungen für die Materialverarbeitung

- Wofür wird die Inertgastechnologie in Hochtemperatur-Atmosphären- und Vakuumöfen verwendet? Schutz von Materialien und Beschleunigung der Abkühlung

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Was ist ein Muffelofen mit Atmosphärenschutz? Präzise Wärmebehandlung in kontrollierten Umgebungen ermöglichen

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten