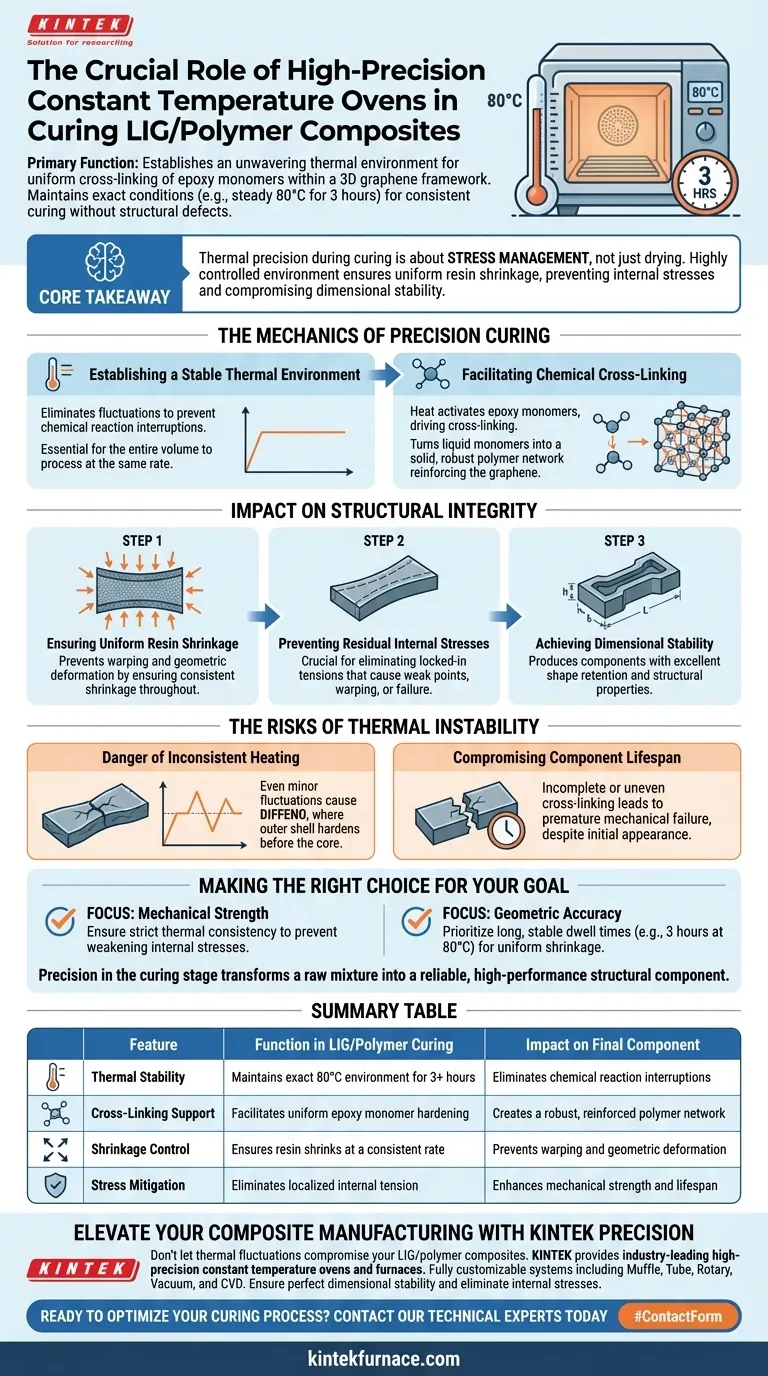

Die Hauptfunktion eines Hochpräzisions-Konstanttemperatur-Ofens besteht darin, eine unerschütterliche thermische Umgebung zu schaffen, die für die gleichmäßige Vernetzung von Epoxidmonomeren innerhalb eines 3D-Graphengerüsts erforderlich ist. Durch die Aufrechterhaltung exakter Bedingungen – wie z. B. konstante 80 Grad Celsius für 3 Stunden – stellt dieses Gerät sicher, dass die Polymermatrix konsistent aushärtet, ohne strukturelle Defekte zu verursachen.

Kernbotschaft Thermische Präzision während der Härtung dient weniger dem "Trocknen" als vielmehr dem Spannungsmanagement. Eine hochkontrollierte Umgebung gewährleistet eine gleichmäßige Harzschrumpfung, was der einzige Weg ist, innere Spannungen zu verhindern, die andernfalls die Dimensionsstabilität und Festigkeit der fertigen Komponente beeinträchtigen würden.

Die Mechanik der Präzisionshärtung

Schaffung einer stabilen thermischen Umgebung

Der Härtungsprozess für Laser-induzierte Graphen (LIG)/Polymer-Verbundwerkstoffe erfordert mehr als nur Wärme; er erfordert thermische Stabilität. Ein Hochpräzisions-Ofen eliminiert Temperaturschwankungen, die die chemische Reaktion unterbrechen könnten.

Zum Beispiel ermöglicht die Aufrechterhaltung einer konstanten Temperatur von 80 °C über einen Zeitraum von 3 Stunden, dass das Material einen stabilen Zustand erreicht. Diese Konsistenz ist entscheidend dafür, dass das gesamte Volumen des Verbundwerkstoffs mit der gleichen Geschwindigkeit verarbeitet wird.

Unterstützung der chemischen Vernetzung

Im Ofen aktiviert die Wärme die Epoxidmonomere, die in das 3D-Graphengerüst infundiert sind.

Die konstante Temperatur treibt den Vernetzungsprozess voran und verhärtet das Harz effektiv. Dies wandelt die flüssigen Monomere in ein festes, robustes Polymernetzwerk um, das die Graphenstruktur verstärkt.

Auswirkungen auf die strukturelle Integrität

Gewährleistung einer gleichmäßigen Harzschrumpfung

Wenn Polymere aushärten, schrumpfen sie natürlich. Wenn die Temperatur im Ofen variiert oder sich im Laufe der Zeit schwankt, schrumpfen verschiedene Teile des Verbundwerkstoffs unterschiedlich schnell.

Ein Hochpräzisions-Ofen stellt sicher, dass diese Schrumpfung gleichmäßig über die gesamte Komponente erfolgt. Diese Gleichmäßigkeit ist der Unterschied zwischen einem flachen, verwendbaren Teil und einem verzogenen, defekten Teil.

Verhinderung von Restspannungen im Inneren

Die wichtigste Funktion der kontrollierten thermischen Verarbeitung ist die Verhinderung von Restspannungen im Inneren.

Wenn die Härtung ungleichmäßig erfolgt, baut sich im Inneren des Materials eine innere Spannung auf. Diese eingeschlossenen Spannungen sind unsichtbare Schwachstellen, die zu sofortiger Verformung oder letztendlich zum Versagen unter Last führen können.

Erreichung der Dimensionsstabilität

Durch die Eliminierung innerer Spannungen und die Gewährleistung einer gleichmäßigen Schrumpfung erzeugt der Ofen Komponenten mit hervorragender Dimensionsstabilität. Das fertige Teil behält seine beabsichtigte Form und seine strukturellen Eigenschaften bei, was zu einer leistungsstarken Strukturkomponente führt.

Die Risiken thermischer Instabilität

Die Gefahr inkonsistenter Erwärmung

Die Verwendung von Standardheizgeräten bietet nicht die Präzision, die für Hochleistungsverbundwerkstoffe erforderlich ist. Selbst geringfügige Schwankungen können zu einer unterschiedlichen Aushärtung führen, bei der die äußere Hülle aushärtet, bevor der Kern aushärtet.

Beeinträchtigung der Lebensdauer der Komponente

Wenn die Härtungsphase überstürzt oder instabil ist, kann die resultierende Vernetzung unvollständig oder ungleichmäßig sein. Auch wenn das Teil zunächst korrekt aussieht, führt der Mangel an einer einheitlichen inneren Struktur oft zu einem vorzeitigen mechanischen Versagen.

Die richtige Wahl für Ihr Ziel

Berücksichtigen Sie bei der Einrichtung Ihres Herstellungsprozesses für LIG/Polymer-Verbundwerkstoffe Ihre spezifischen Leistungsanforderungen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Festigkeit liegt: Stellen Sie sicher, dass Ihr Ofen eine strenge thermische Konsistenz aufrechterhält, um innere Spannungen zu vermeiden, die das Material schwächen.

- Wenn Ihr Hauptaugenmerk auf geometrischer Genauigkeit liegt: Priorisieren Sie lange, stabile Haltezeiten (z. B. 3 Stunden bei 80 °C), um eine gleichmäßige Schrumpfung und Dimensionsstabilität zu gewährleisten.

Präzision in der Härtungsphase ist der entscheidende Faktor, der eine Rohmischung in eine zuverlässige, leistungsstarke Strukturkomponente verwandelt.

Zusammenfassungstabelle:

| Merkmal | Funktion bei der LIG/Polymer-Härtung | Auswirkung auf die fertige Komponente |

|---|---|---|

| Thermische Stabilität | Aufrechterhaltung einer exakten 80 °C-Umgebung für 3+ Stunden | Beseitigt Unterbrechungen der chemischen Reaktion |

| Unterstützung der Vernetzung | Ermöglicht gleichmäßiges Aushärten von Epoxidmonomeren | Schafft ein robustes, verstärktes Polymernetzwerk |

| Schrumpfungssteuerung | Gewährleistet, dass das Harz mit gleichmäßiger Geschwindigkeit schrumpft | Verhindert Verzug und geometrische Verformung |

| Spannungsreduzierung | Beseitigt lokale innere Spannungen | Verbessert mechanische Festigkeit und Lebensdauer |

Verbessern Sie Ihre Verbundwerkstoffherstellung mit KINTEK Präzision

Lassen Sie nicht zu, dass thermische Schwankungen die strukturelle Integrität Ihrer LIG/Polymer-Verbundwerkstoffe beeinträchtigen. KINTEK bietet branchenführende Hochpräzisions-Konstanttemperatur-Öfen und Hochtemperatur-Labröfen, die für die anspruchsvollen Anforderungen der fortschrittlichen Materialwissenschaft entwickelt wurden.

Unterstützt durch erstklassige F&E und Fertigung sind unsere Systeme – einschließlich Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systemen – vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen. Gewährleisten Sie eine perfekte Dimensionsstabilität und eliminieren Sie innere Spannungen mit Geräten, die für Genauigkeit gebaut sind.

Bereit, Ihren Härtungsprozess zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um die ideale thermische Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Laser‐Induced 3D Graphene Enabled Polymer Composites with Improved Mechanical and Electrical Properties Toward Multifunctional Performance. DOI: 10.1002/advs.202509039

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1200℃ Muffelofen Ofen für Labor

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Warum wird für Schlackengussversuche eine zylindrische Form aus SS400-Stahl verwendet? Erklärt

- Wie stellt eine hochpräzise Laborhydraulikpresse die strukturelle Konsistenz sicher? Beherrschung von Keramik-Grünkörpern

- Was ist die Hauptfunktion von graphitierten Quarzglasrohren bei der Synthese von Bi2Se3-Nd2Se3-Legierungen?

- Welche Rolle spielt ein Graphittiegel beim Rührgießen von Al2214-Hybridverbundwerkstoffen? Optimieren Sie Ihren Schmelzprozess

- Was sind die Gründe für die Verwendung von hochreinem Aluminiumoxidmaterial für die Reaktionsrohre in einem Fallrohr-Ofen? - Leitfaden

- Wie profitiert die gerichtete Erstarrung vom Einsatz von Matched Thermal Baffles (MTB)? Erzielen Sie überlegene Kristallintegrität

- Warum wird für Na3Cu4Se4 ein Tiegel aus Glaskohlenstoff gegenüber einem aus Aluminiumoxid bevorzugt? Sicherstellung der Phasenreinheit bei der Flussmittelsynthese

- Wie erzeugt eine wassergeführte Vakuumpumpe einen Unterdruck? Entdecken Sie den Flüssigkeitsringmechanismus für effiziente Laborvakua