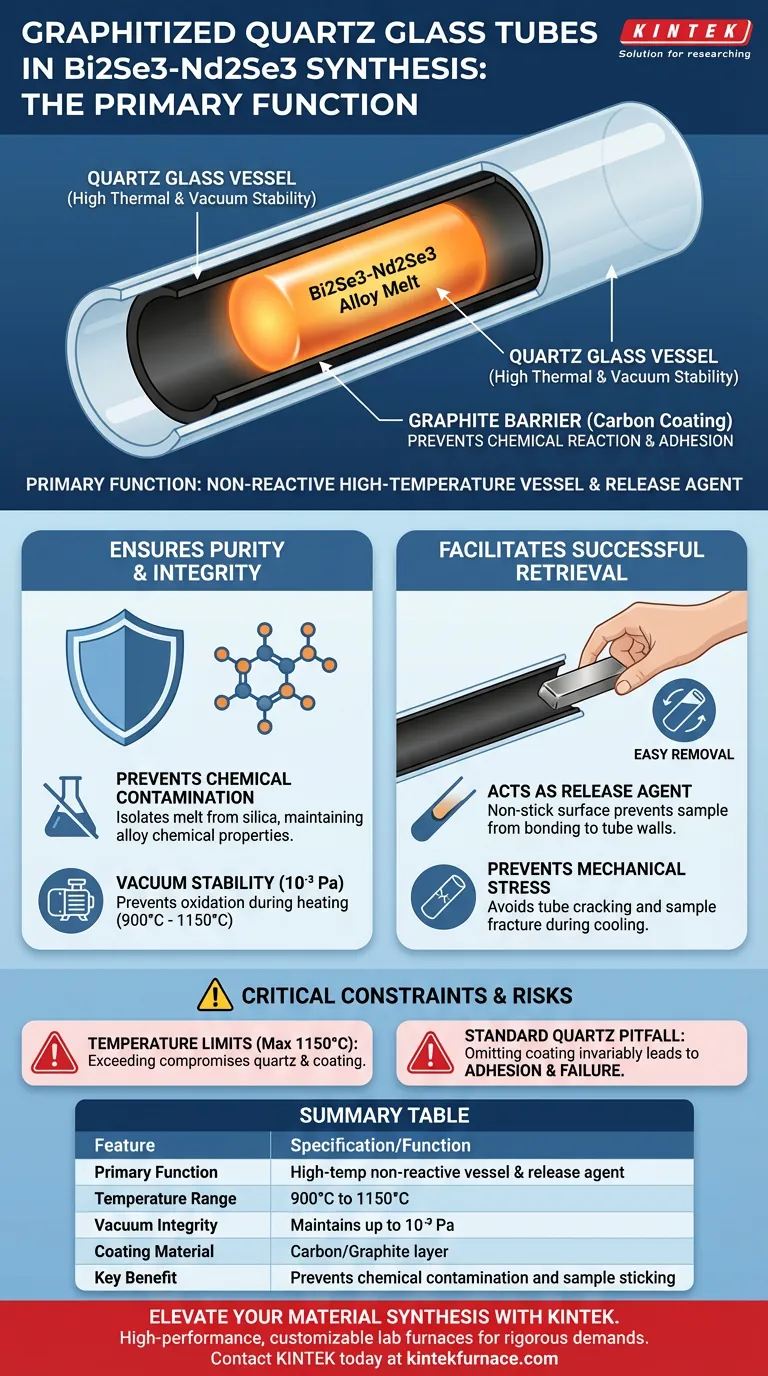

Die Hauptfunktion von graphitierten Quarzglasrohren in diesem Zusammenhang besteht darin, als nichtreaktives Hochtemperaturgefäß zu dienen, das verhindert, dass sich die synthetisierte Legierung mit dem Behälter verbindet. Durch die Beschichtung der Innenwand mit Kohlenstoff wirkt das Rohr als Barriere, die verhindert, dass die metallische Schmelze chemisch mit dem Quarz reagiert oder daran haftet, und stellt sicher, dass die endgültige Probe rein und entnehmbar ist.

Die graphitierte Beschichtung ist die kritische Schnittstelle, die ein Standard-Quarzrohr in ein praktikables Synthesegefäß verwandelt. Sie trennt die reaktive metallische Schmelze vom Siliziumglas und bewahrt sowohl die chemische Integrität der Legierung als auch die physikalische Struktur der Probe.

Die Rolle des Reaktionsgefäßes

Thermische und Vakuumstabilität

Die Synthese von Bi2Se3-Nd2Se3-Legierungen erfordert ein Gefäß, das extremen Bedingungen standhält. Die Quarzglasstruktur bietet die notwendige thermische Beständigkeit, um Temperaturen von 900°C bis 1150°C standzuhalten.

Gleichzeitig fungiert das Rohr als verschlossene Kammer. Es muss während des gesamten Heizprozesses ein Hochvakuum von 10^-3 Pa aufrechterhalten. Dieses Vakuum ist unerlässlich, um Oxidation oder Kontamination durch die Umgebungsluft zu verhindern.

Die Graphitbarriere

Das bestimmende Merkmal dieser Rohre ist die Graphitierung der Innenwand. Diese Kohlenstoffschicht bildet eine physische Barriere zwischen der metallischen Schmelze und dem Siliziumdioxid des Quarzes.

Ohne diese Barriere neigen geschmolzene Metalle bei hohen Temperaturen dazu, Quarzoberflächen zu benetzen und daran zu haften. Der Graphit wirkt effektiv als Hochtemperatur-Trennmittel.

Warum Graphitierung den Erfolg sichert

Verhinderung chemischer Kontamination

Bei erhöhten Temperaturen besteht die Gefahr chemischer Wechselwirkungen zwischen den Legierungskomponenten und dem Quarzglas. Solche Reaktionen würden Verunreinigungen in die Legierung einbringen und ihre Eigenschaften verändern.

Die graphitierte Schicht verhindert diesen direkten Kontakt. Durch die Isolierung der Schmelze stellt sie sicher, dass die chemische Reinheit der Bi2Se3-Nd2Se3-Legierung während der Synthese erhalten bleibt.

Erleichterung der Probenentnahme

Der Erfolg der Synthese betrifft nicht nur die Chemie, sondern auch die Entnahme. Wenn die Legierung während des Abkühlens an den Rohrwandungen haftet, wird die Entnahme der Probe schwierig oder zerstörerisch.

Die Graphitierung stellt sicher, dass der erstarrte Barren nicht am Gefäß haftet. Dies ermöglicht die erfolgreiche Entnahme der Probe, ohne die Legierung zu beschädigen oder das gefährliche Zersplittern des Quarzrohrs zu erfordern.

Kritische Einschränkungen und Kompromisse

Temperaturbeschränkungen

Obwohl die Rohre robust sind, arbeiten sie innerhalb eines definierten thermischen Fensters. Die Referenz gibt eine maximale Betriebstemperatur von 1150°C an.

Das Überschreiten dieser Grenze beeinträchtigt die strukturelle Integrität des Quarzes. Es kann auch die graphitierte Beschichtung abbauen, was zu den Haftungsproblemen führt, die das Rohr verhindern soll.

Die Notwendigkeit der Beschichtung

Die Verwendung von Standard-Quarz ohne Graphitierung ist eine häufige Fallstrick bei der Synthese von Metalllegierungen. Das Weglassen des Graphitierungsschritts führt fast unweigerlich zu Probenhaftung.

Diese Haftung führt zu mechanischer Beanspruchung während des Abkühlens aufgrund unterschiedlicher Wärmeausdehnungskoeffizienten. Dies führt oft dazu, dass das Quarzrohr reißt oder die Probe bricht, was das Experiment ruiniert.

Die richtige Wahl für Ihre Synthese treffen

Um die erfolgreiche Synthese von Bi2Se3-Nd2Se3-Legierungen zu gewährleisten, befolgen Sie die folgenden Richtlinien:

- Wenn Ihr Hauptaugenmerk auf der Reinheit der Legierung liegt: Stellen Sie sicher, dass die Graphitschicht gleichmäßig und intakt ist, um jegliches Auslaugen oder Reaktionen mit dem Quarzsubstrat zu verhindern.

- Wenn Ihr Hauptaugenmerk auf der Probenentnahme liegt: Verlassen Sie sich auf die Graphitbeschichtung als Trennmittel, um sicherzustellen, dass der Barren reibungslos ohne mechanische Extraktionswerkzeuge entfernt werden kann.

Graphitierter Quarz ist nicht nur ein Behälter; er ist eine aktive Komponente, die die chemische und physikalische Lebensfähigkeit Ihrer Legierungssynthese gewährleistet.

Zusammenfassungstabelle:

| Merkmal | Spezifikation/Funktion |

|---|---|

| Hauptfunktion | Hochtemperatur-Nichtreaktionsgefäß und Trennmittel |

| Temperaturbereich | 900°C bis 1150°C |

| Vakuumintegrität | Aufrechterhaltung bis zu 10^-3 Pa |

| Beschichtungsmaterial | Kohlenstoff-/Graphitschicht |

| Hauptvorteil | Verhindert chemische Kontamination und Probenhaftung |

Verbessern Sie Ihre Materialsynthese mit KINTEK

Präzision bei der Legierungssynthese beginnt mit der richtigen Ausrüstung. Unterstützt durch Experten in F&E und Fertigung bietet KINTEK Hochleistungs-Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme, die den strengen Anforderungen der Materialwissenschaft gerecht werden. Unsere Labortemperöfen sind vollständig an Ihre spezifischen Forschungsbedürfnisse anpassbar und gewährleisten optimale thermische Stabilität und Reinheit für jede Probe.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie KINTEK noch heute, um die perfekte, anpassbare Ofenlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- PHASE FORMATION IN THE TRINARY SYSTEM NdBi-Te ACCORDING TO THE SECTION Bi2Se3-Nd2Se3. DOI: 10.30546/209501.201.2024.1.04.035

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

Andere fragen auch

- Warum ist eine Glovebox-Umgebung für die KBaBi-Synthese notwendig? Schützen Sie empfindliche Rohmaterialien noch heute

- Welche Rolle spielt eine Quarzrohr-Reaktionskammer während des Carbon Thermal Shock (CTS)-Prozesses? Wesentliche Leistung

- Was ist die Funktion einer wabenförmigen Brennplatte? Meistere das thermische Gleichgewicht beim Sintern von Keramik

- Aluminiumoxid vs. Platintiegel für die Synthese von Lithiumtitanat (LTO): Welcher ist der richtige für Sie?

- Was ist die maximale Temperatur für ein Quarzrohr? Sorgen Sie für sichere und zuverlässige Hochtemperaturprozesse

- Welche Funktionen erfüllt ein hochdichter Graphittiegel? Mehr als nur ein Behälter für die Kupferraffination

- Was ist der technische Zweck der Doppelabdichtung von Rohmaterialien in Vakuum-Quarzröhren? Leitfaden zur Experten-Synthese

- Welche Rolle spielt eine hochreine Graphitform bei der SPS von TiB2-SiC? Einblicke in die Materialverdichtung durch Experten