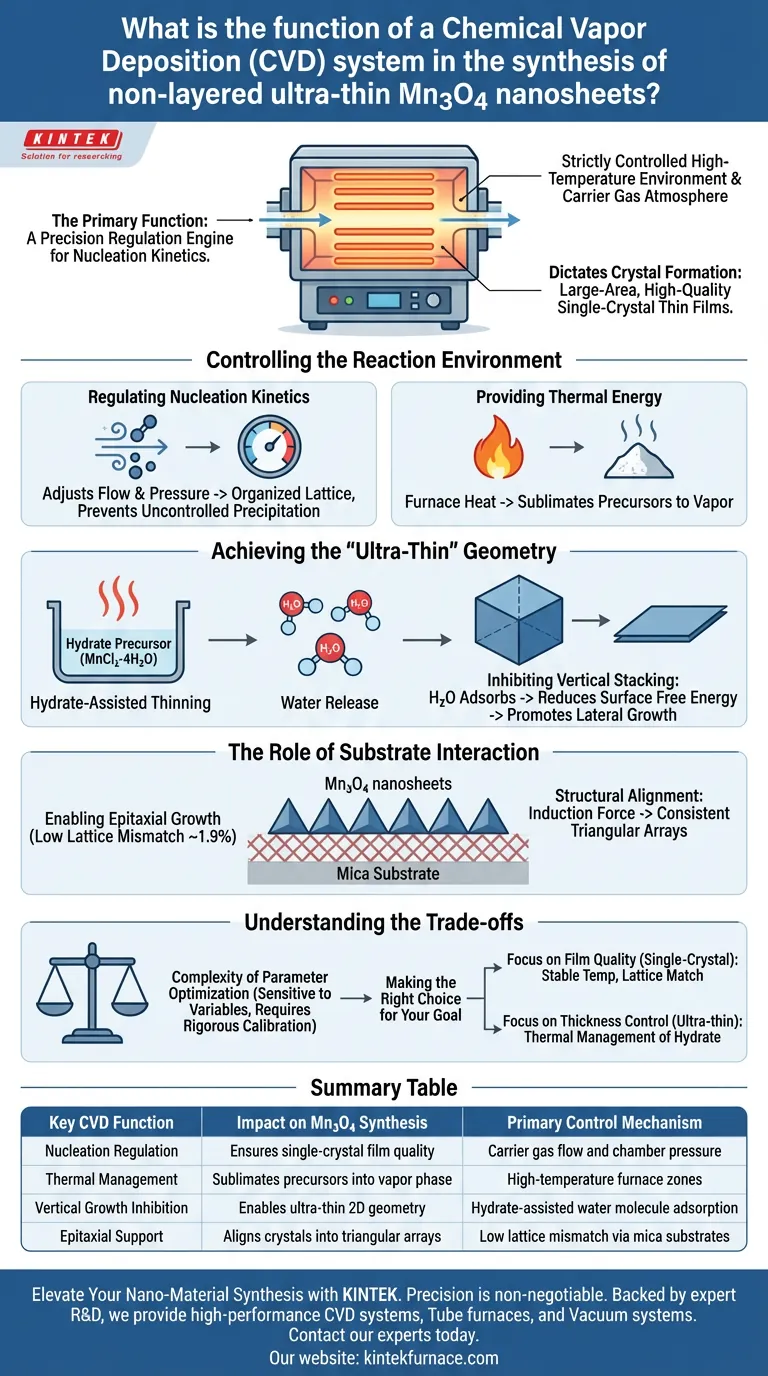

Die Hauptfunktion eines Chemical Vapor Deposition (CVD)-Systems besteht darin, als Präzisionsregulierungsmaschine für die Keimbildungskinetik zu fungieren. Es schafft die streng kontrollierte Hochtemperaturumgebung und die Trägergasatmosphäre, die für das Wachstum von Mn3O4 erforderlich sind. Durch rigorose Steuerung der Ofentemperatur, des Innendrucks und des Vorläufergasflusses bestimmt das System, wie Kristalle gebildet werden, und ermöglicht so die Synthese großflächiger, hochwertiger Einkristall-Dünnschichten.

Das CVD-System orchestriert effektiv den Wettbewerb zwischen vertikalem und lateralem Kristallwachstum. Durch die Aufrechterhaltung spezifischer Umgebungsbedingungen zwingt es nicht-geschichtete Materialien wie Mn3O4, atomar dünne Schichten anstelle von Massestrukturen zu bilden.

Kontrolle der Reaktionsumgebung

Um eine hochwertige Synthese zu erreichen, muss das CVD-System die Stabilität mehrerer kritischer Variablen aufrechterhalten.

Regulierung der Keimbildungskinetik

Die Kernfunktion des Systems ist die Steuerung der Keimbildungskinetik. Durch Anpassung der Durchflussrate des Trägergases und des Drucks in der Kammer steuert das System, wie schnell reaktive Spezies das Substrat erreichen.

Diese präzise Regulierung verhindert unkontrollierte Ausfällungen. Stattdessen fördert sie eine Umgebung, in der sich Atome in einer organisierten Gitterstruktur anordnen, was zu Einkristallfilmen führt.

Bereitstellung von thermischer Energie

Das CVD-System, insbesondere die Ofenkomponente, liefert die hohe thermische Energie, die zur Sublimation von Vorläufern benötigt wird. Dies wandelt feste Ausgangsmaterialien in die Gasphase um, was für den Transport zur Abscheidungszone unerlässlich ist.

Erreichen der "ultradünnen" Geometrie

Die Synthese von nicht-geschichteten Materialien als Nanosheets ist von Natur aus schwierig, da sie dazu neigen, zu dreidimensionalen Massenkristallen zu wachsen. Das CVD-System ermöglicht eine spezifische chemische Strategie, um dies zu überwinden.

Hydratgestützte Verdünnung

Das System wird verwendet, um Hydratvorläufer wie MnCl2·4H2O zu erhitzen. Unter kontrollierter Erwärmung geben diese Vorläufer Wassermoleküle ab.

Hemmung der vertikalen Stapelung

Die freigesetzten Wassermoleküle adsorbieren an der Oberfläche des wachsenden Materials. Dieser Prozess reduziert die Oberflächenenergie, die mit dem vertikalen Wachstum verbunden ist, erheblich.

Folglich schafft das System eine Umgebung, in der die vertikale Stapelung gehemmt und das laterale (seitliche) Wachstum gefördert wird. Dies ist der Schlüsselmechanismus, der es nicht-geschichtetem Mn3O4 ermöglicht, Nanosheets mit atomarer Dicke zu bilden.

Die Rolle der Substratinteraktion

Das CVD-System arbeitet nicht isoliert; es funktioniert im Tandem mit dem Substrat, um die Kristallausrichtung zu steuern.

Ermöglichung des epitaktischen Wachstums

Das System schafft die notwendigen Bedingungen für epitaktisches Wachstum auf Substraten wie Glimmer. Glimmer wird verwendet, da er eine sehr geringe Gitterfehlanpassung (ca. 1,9%) mit Mn3O4 aufweist.

Strukturelle Ausrichtung

Aufgrund der hohen strukturellen Kompatibilität, die in der CVD-Umgebung aufrechterhalten wird, bietet das Substrat eine starke Induktionskraft. Dies stellt sicher, dass die Nanosheets in bestimmten Richtungen ausgerichtet sind und konsistente dreieckige Arrays bilden.

Verständnis der Kompromisse

Obwohl CVD leistungsstark ist, ist es sehr empfindlich gegenüber Prozessvariablen.

Komplexität der Parameteroptimierung

Die Hauptschwierigkeit liegt in der gegenseitigen Abhängigkeit der Variablen. Eine leichte Schwankung des Trägergasflusses oder eine geringfügige Abweichung in der Temperaturzone kann die Keimbildungskinetik stören.

Diese Empfindlichkeit bedeutet, dass das System zwar eine präzise Kontrolle bietet, diese Kontrolle jedoch eine rigorose Kalibrierung erfordert. Wenn die spezifischen "hydratgestützten" Bedingungen nicht perfekt aufrechterhalten werden, wird das Material zu seiner natürlichen Tendenz zurückkehren, als 3D-Massenkristall anstatt als ultradünne Schicht zu wachsen.

Die richtige Wahl für Ihr Ziel treffen

Der Erfolg bei der Synthese von Mn3O4-Nanosheets hängt davon ab, wie Sie die Fähigkeiten des CVD-Systems nutzen.

- Wenn Ihr Hauptaugenmerk auf Filmqualität (Einkristall) liegt: Priorisieren Sie die Stabilität der Ofentemperatur und die Präzision der Gitteranpassung mit dem Glimmersubstrat, um eine starke epitaktische Ausrichtung zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf Dickenkontrolle (ultradünn) liegt: Konzentrieren Sie sich auf das thermische Management des Hydratvorläufers, um die konsistente Freisetzung von Wassermolekülen zu gewährleisten, die das vertikale Wachstum effektiv blockieren.

Das CVD-System ist nicht nur ein Ofen; es ist ein kinetisches Kontrollwerkzeug, das nicht-geschichtete Materialien durch präzise Umgebungsregulierung zwingt, eine zweidimensionale Form anzunehmen.

Zusammenfassungstabelle:

| Schlüsselfunktion von CVD | Auswirkung auf die Mn3O4-Synthese | Primärer Kontrollmechanismus |

|---|---|---|

| Keimbildungsregulierung | Gewährleistet Einkristall-Filmqualität | Trägergasfluss und Kammerdruck |

| Thermisches Management | Sublimiert Vorläufer in die Gasphase | Hochtemperatur-Ofenzonen |

| Hemmung des vertikalen Wachstums | Ermöglicht ultradünne 2D-Geometrie | Hydratgestützte Wassermoleküladsorption |

| Epitaktische Unterstützung | Richtet Kristalle in dreieckige Arrays aus | Geringe Gitterfehlanpassung durch Glimmersubstrate |

Verbessern Sie Ihre Nano-Material-Synthese mit KINTEK

Präzision ist nicht verhandelbar, wenn nicht-geschichtete Materialien wie Mn3O4 synthetisiert werden. Bei KINTEK verstehen wir, dass ein CVD-System mehr als nur ein Ofen ist – es ist eine kritische kinetische Maschine. Mit fachkundiger F&E und erstklassiger Fertigung bieten wir Hochleistungs-CVD-Systeme, Röhrenöfen und Vakuumsysteme, die speziell für die strengen Anforderungen der Materialwissenschaft entwickelt wurden.

Ob Sie die hydratgestützte Verdünnung beherrschen oder perfektes epitaktisches Wachstum erzielen müssen, unsere anpassbaren Labortemperaturlösungen bieten die Stabilität und Kontrolle, die Ihre Forschung verdient.

Bereit, atomare Präzision zu erreichen? Kontaktieren Sie noch heute unsere technischen Experten, um Ihre einzigartigen Projektanforderungen zu besprechen und zu erfahren, wie KINTEK Ihren nächsten Durchbruch ermöglichen kann.

Visuelle Anleitung

Referenzen

- Jiashuai Yuan, Wei Liu. Controllable synthesis of nonlayered high-κ Mn3O4 single-crystal thin films for 2D electronics. DOI: 10.1038/s41467-025-56386-9

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Vertikaler Labor-Quarz-Rohrofen Rohrofen

Andere fragen auch

- Welche Vorteile bieten erhöhte Wachstumsraten in CVD-Öfen? Produktionsdurchsatz steigern und Kosten senken

- Was ist der Mechanismus der CVD-Reaktion? Beherrschen Sie die Schritte von Gas zu Dünnschicht

- Welche Rolle spielt die Pyrolysekammer im CVD-Prozess? Essentiell für die Vorläuferaktivierung bei der Parylene-Abscheidung

- Was ist der Zweck der Verwendung einer mechanischen Vakuumpumpe für die CVD-MoS2-Herstellung? Gewährleistung der Synthese von hochreinem Material

- Wie wird die SVD (Chemische Gasphasenabscheidung) basierend auf den physikalischen Eigenschaften des Dampfes klassifiziert? Untersuchen Sie die Methoden AACVD und DLICVD.

- Wie wirkt Natriumchlorid (NaCl) als Wachstumsförderer für WS2 CVD? Beherrschung der Nanolayer-Morphologie

- Wie könnten KI und maschinelles Lernen CVD-Rohrofenprozesse verbessern? Qualität, Geschwindigkeit und Sicherheit steigern

- Was sind die Vorteile von CVD- vs. Pulvermethoden für Katalysatoren? Ermöglichen Sie das Wachstum von hochleistungsfähigen, bindemittelfreien Elektroden.