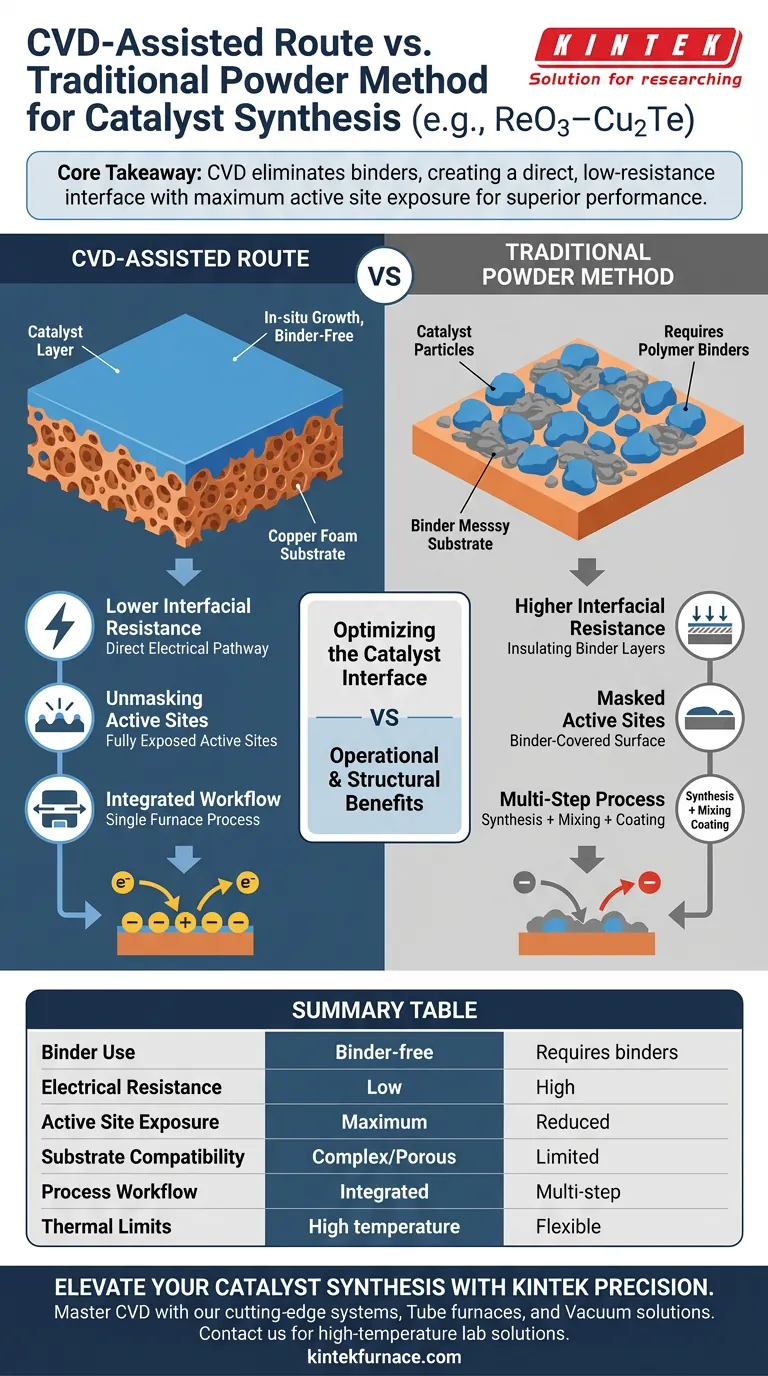

Der Hauptvorteil des CVD-gestützten Verfahrens (Chemical Vapor Deposition) ist seine Fähigkeit, das In-situ-Wachstum von Katalysatormaterialien direkt auf leitfähigen Substraten wie Kupferschaum zu ermöglichen. Im Gegensatz zu herkömmlichen Methoden entfällt bei diesem Ansatz vollständig die Notwendigkeit von Polymerbindemitteln, um den Katalysator an der Elektrode zu befestigen.

Kernbotschaft: Herkömmliche Pulvermethoden setzen auf Bindemittel, die unbeabsichtigt den Katalysator isolieren und die Aktivität blockieren. Der CVD-Weg löst dieses Problem, indem er eine direkte, bindemittelfreie Schnittstelle schafft, die den Widerstand erheblich reduziert und die Exposition aktiver Stellen für eine überlegene elektrochemische Leistung maximiert.

Optimierung der Katalysatorschnittstelle

Der kritischste Unterschied zwischen dem CVD-Weg und der Pulvermethode liegt darin, wie der Katalysator mit dem Stromkollektor interagiert.

Eliminierung von Bindemitteln

Bei der herkömmlichen Pulvermethode ist die Synthese des Materials nur die halbe Miete. Um eine funktionale Elektrode herzustellen, müssen Sie das Katalysatorpulver mit einem Bindemittel mischen, damit es am Substrat haftet.

Der CVD-Prozess umgeht diesen Schritt vollständig. Er wächst das Material direkt auf dem Substrat (wie Kupferschaum) und schafft eine robuste physikalische Verbindung ohne separate Haftschichten.

Geringerer Grenzflächenwiderstand

Bindemittel sind oft elektrisch isolierend oder schlecht leitend. Wenn sie zur Beschichtung von Katalysatoren verwendet werden, führen sie zu unnötigem Widerstand zwischen dem Katalysator und dem Stromkollektor.

Durch den Wegfall des Bindemittels gewährleistet der CVD-Weg einen direkten elektrischen Pfad. Diese Reduzierung des Grenzflächenwiderstands verbessert die Ladungstransfereffizienz zwischen dem Katalysator und dem Elektrolyten.

Freilegung aktiver Stellen

Ein erheblicher Nachteil der Pulvermethode ist, dass das Bindemittel die Oberfläche der Katalysatorpartikel physisch bedecken kann. Dieser "Maskierungseffekt" macht potenzielle aktive Stellen nutzlos.

CVD ermöglicht die Exposition der unberührten Katalysatoroberfläche. Dies stellt sicher, dass die maximale Anzahl aktiver Stellen für Reaktionen zur Verfügung steht, was die Aktivität bei Anwendungen wie der Wasserstoffentwicklung (HER) direkt verbessert.

Betriebliche und strukturelle Vorteile

Über die mikroskopische Schnittstelle hinaus bietet der CVD-Weg deutliche Vorteile in Bezug auf Prozesseffizienz und Materialqualität.

Integrierter Arbeitsablauf

Ein CVD-System mit Röhrenofen kann den Syntheseprozess optimieren, indem es das Ausglühen und Wachstum in einem einzigen Arbeitsablauf integriert.

Dies eliminiert die Notwendigkeit von Zwischenprobentransfers oder komplexen Hochvakuumgeräten. Es reduziert die betriebliche Komplexität und ermöglicht gleichzeitig die Herstellung von hochreinen Beschichtungen.

Beschichtung komplexer Geometrien

Der CVD-Prozess ist eine "nicht sichtlinienbezogene" Technik. Das bedeutet, dass die gasförmigen Vorläufer in komplexe, unregelmäßige Formen eindringen und diese beschichten können.

Dies ist besonders wertvoll bei porösen Substraten wie Kupferschaum. CVD gewährleistet eine gleichmäßige Beschichtung, selbst auf inneren Oberflächen, die herkömmliche physikalische Beschichtungsmethoden möglicherweise übersehen.

Verständnis der Kompromisse

Um eine objektive Entscheidung treffen zu können, müssen Sie die Einschränkungen des CVD-Ansatzes im Vergleich zur Pulvermethode erkennen.

Thermische Einschränkungen

CVD erfordert typischerweise hohe Temperaturen, um Vorläufer zu zersetzen und Kristalle wachsen zu lassen. Dies beschränkt Ihre Substratwahl auf Materialien, die diesen thermischen Bedingungen ohne Degradation standhalten können.

Geräteabhängigkeit

Während CVD den Schritt der "Bindemittelmischung" eliminiert, führt es zu einer Abhängigkeit von spezialisierten Geräten (Öfen und Gasflussreglern). Die Pulvermethode hingegen ist im Allgemeinen flexibler in Bezug auf die für die anfängliche Synthese erforderliche Hardware.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung zwischen CVD und der Pulvermethode hängt von Ihren spezifischen Leistungsanforderungen und Substratbeschränkungen ab.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der elektrochemischen Aktivität liegt: Priorisieren Sie den CVD-Weg, um eine bindemittelfreie Schnittstelle, geringen Widerstand und vollständig exponierte aktive Stellen für Reaktionen wie HER zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf der Vielseitigkeit des Substrats liegt: Erwägen Sie die Pulvermethode, wenn Sie mit temperaturempfindlichen Substraten arbeiten oder einen Prozess benötigen, der weniger von spezialisierter Ofengeometrie abhängig ist.

Durch die Beseitigung der Bindemittelbarriere verwandelt der CVD-Weg den Katalysator von einer einfachen Beschichtung in eine integrierte Komponente des Elektrodensystems.

Zusammenfassungstabelle:

| Merkmal | CVD-gestützter Weg | Herkömmliche Pulvermethode |

|---|---|---|

| Verwendung von Bindemitteln | Bindemittelfrei (In-situ-Wachstum) | Erfordert Polymerbindemittel |

| Elektrischer Widerstand | Gering (direkter Kontakt) | Hoch (isolierende Bindemittelschichten) |

| Exposition aktiver Stellen | Maximal (unberührte Oberfläche) | Reduziert (maskiert durch Haftmittel) |

| Substratkompatibilität | Komplex/porös (z. B. Kupferschaum) | Beschränkt auf Oberflächenbeschichtung |

| Prozessablauf | Integrierte Ausglüh- und Wachstumsphasen | Mehrstufige Synthese und Mischung |

| Thermische Grenzen | Hohe Temperatur erforderlich | Generell flexibler |

Verbessern Sie Ihre Katalysatorsynthese mit KINTEK Precision

Bereit, von traditionellen Pulvermethoden zu hochleistungsfähigen, bindemittelfreien Elektroden überzugehen? KINTEK bietet die modernsten Werkzeuge, die Sie benötigen, um den CVD-Prozess zu beherrschen. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir eine umfassende Palette von CVD-Systemen, Röhrenöfen und Vakuumsystemen – alle vollständig anpassbar, um Ihre einzigartigen Forschungs- oder Produktionsanforderungen zu erfüllen.

Lassen Sie nicht zu, dass Bindemittel Ihre elektrochemische Leistung einschränken. Kontaktieren Sie KINTEK noch heute, um zu erfahren, wie unsere Hochtemperatur-Laborlösungen Ihnen helfen können, einen überlegenen Ladungstransfer und eine maximale Exposition aktiver Stellen in Ihrer Materialforschung zu erzielen.

Visuelle Anleitung

Referenzen

- Aruna Vijayan, N. Sandhyarani. Efficient and sustainable hydrogen evolution reaction: enhanced photoelectrochemical performance of ReO<sub>3</sub>-incorporated Cu<sub>2</sub>Te catalysts. DOI: 10.1039/d4ya00023d

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

Andere fragen auch

- Warum ist der Alles-oder-Nichts-Charakter der CVD ein Nachteil? Schränkt die Kontrolle ein und erhöht die Kosten

- Wie funktioniert die thermische chemische Gasphasenabscheidung? Hochreine Dünnschichtabscheidung freischalten

- Was sind die Vorteile dieser CVD-Systeme im Vergleich zu herkömmlichen CVD-Verfahren? Niedrigere Temperaturen und schnellere Verarbeitung ermöglichen.

- Wie erleichtert ein CVD-System die In-situ-Graphensynthese? Hochwertige Beschichtungen für flexible Elektronik

- Welche Rolle spielt ein Rapid Thermal Processing (RTP)-System bei MoS2-Dünnschichten? Präzise atomare Schichtkontrolle erreichen

- Was sind die Eigenschaften des Beschichtungsfilms, der durch CVD erzeugt wird? Erzielen Sie überlegene Dünnschichten für Ihre Anwendungen

- Was sind die Hauptvorteile der chemischen Gasphasenabscheidung (CVD)? Entdecken Sie Hochleistungs-Dünnschichten

- Warum ist eine präzise Steuerung der Trägergasflussraten für die Ausbeute von TB-MoS2 entscheidend? Beherrschen Sie das kinetische Wachstum in CVD-Systemen