Der grundlegende Unterschied zwischen der chemischen Gasphasenabscheidung (CVD) und der plasmaunterstützten chemischen Gasphasenabscheidung (PECVD) liegt darin, wie sie dem Abscheidungsprozess Energie zuführen. Konventionelles CVD nutzt hohe Hitze, um chemische Reaktionen auszulösen, während PECVD ein angeregtes Gas, also Plasma, verwendet, um dasselbe Ergebnis bei viel niedrigeren Temperaturen zu erzielen.

Bei der Wahl zwischen CVD und PECVD geht es nicht darum, welche Methode überlegen ist, sondern welche angemessen ist. Die Kernentscheidung hängt von einem kritischen Faktor ab: ob Ihr Substratmaterial die hohen Temperaturen übersteht, die für konventionelles CVD erforderlich sind.

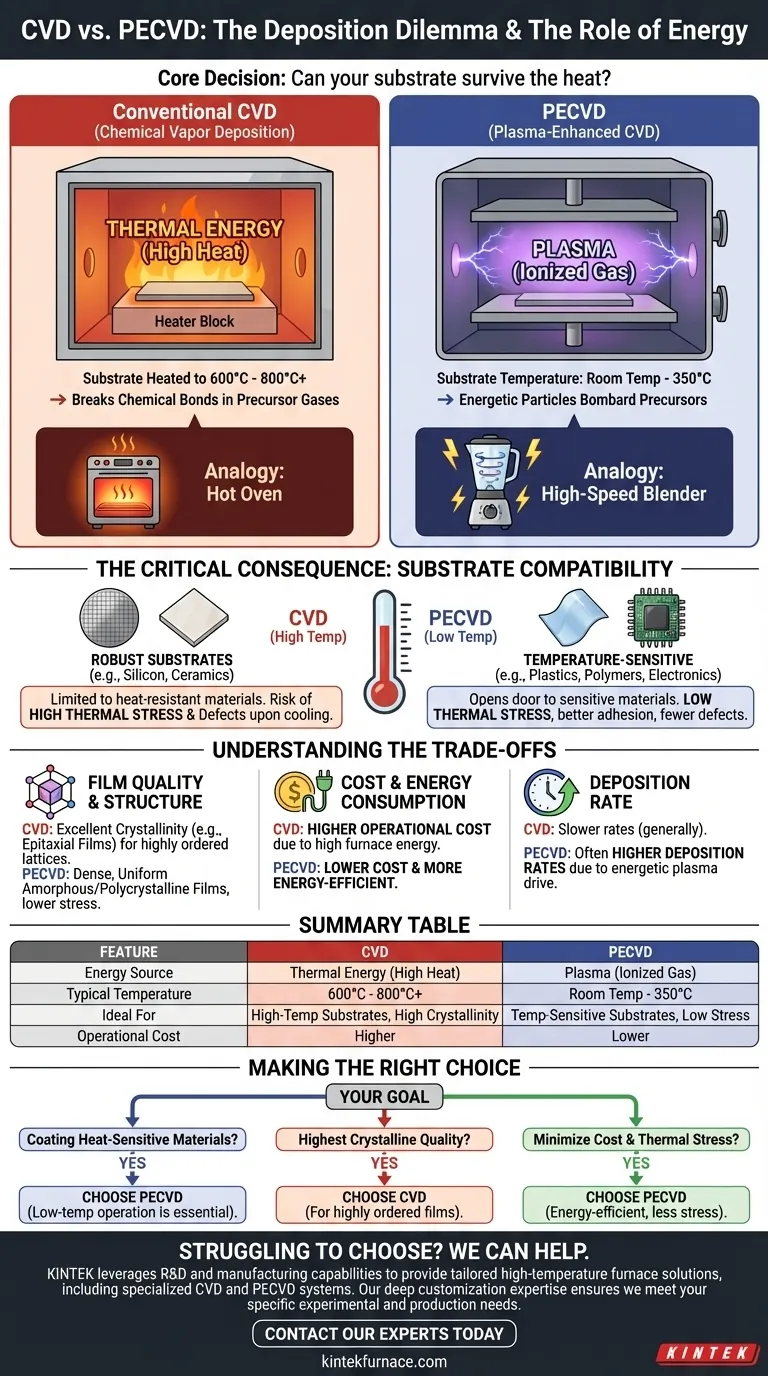

Der grundlegende Unterschied: Wie Energie zugeführt wird

Um einen dünnen Film abzuscheiden, müssen Vorläufergase aufgespalten und zur Reaktion gebracht werden. CVD und PECVD verfolgen zwei unterschiedliche Ansätze, um die Energie für diese Reaktion bereitzustellen.

Wie konventionelles CVD funktioniert: Die Kraft der Hitze

Konventionelles CVD stützt sich ausschließlich auf thermische Energie. Das Substrat wird auf sehr hohe Temperaturen erhitzt, typischerweise zwischen 600 °C und 800 °C, manchmal sogar noch höher.

Diese intensive Hitze liefert die Aktivierungsenergie, die benötigt wird, um die chemischen Bindungen in den Vorläufergasen aufzubrechen, sodass sie reagieren und einen festen Film auf der Oberfläche des Substrats bilden können. Stellen Sie es sich so vor, als würden Sie einen sehr heißen Ofen verwenden, um eine Beschichtung auf eine Oberfläche zu backen.

Wie PECVD funktioniert: Die Kraft des Plasmas

PECVD entkoppelt die Reaktionsenergie von der Hitze. Anstelle eines heißen Ofens verwendet es ein hochenergetisches Feld, um ein Plasma zu erzeugen.

Plasma ist ein ionisiertes Gas, das energiereiche Elektronen, Ionen und freie Radikale enthält. Diese Teilchen bombardieren die Moleküle des Vorläufergases, spalten sie auf und erzeugen reaktive Spezies. Dadurch kann die Abscheidungsreaktion ohne hohe Temperaturen ablaufen, wobei die Substrattemperaturen oft zwischen Raumtemperatur und 350 °C liegen.

Dies ist vergleichbar mit der Verwendung eines Hochgeschwindigkeitsmixers anstelle eines Herdes. Die Klingen des Mixers (das Plasma) zerkleinern die Zutaten (die Vorläufer) durch kinetische Energie, nicht durch thermische Energie.

Die kritische Folge: Abscheidungstemperatur

Der Unterschied in der Energiequelle führt zu einem dramatischen Unterschied in der Betriebstemperatur, was tiefgreifende Auswirkungen auf den Herstellungsprozess und das Endprodukt hat.

Warum die Temperatur für Substrate wichtig ist

Die hohen Temperaturen von konventionellem CVD schränken seine Anwendung auf Materialien ein, die der Hitze standhalten können, wie Siliziumwafer, Keramiken oder bestimmte Metalle.

Der Niedertemperaturprozess von PECVD öffnet die Tür zur Beschichtung von temperatursensiblen Substraten wie Kunststoffen, Polymeren und komplexen elektronischen Bauteilen, die durch das thermische Budget von CVD beschädigt oder zerstört würden. Deshalb wird PECVD für Anwendungen wie Kratzschutzbeschichtungen auf Brillengläsern eingesetzt.

Reduzierung von thermischer Spannung und Defekten

Wenn ein Film bei hoher Temperatur abgeschieden und dann abkühlt, kann der Unterschied in der Wärmeausdehnung zwischen dem Film und dem Substrat erhebliche thermische Spannungen erzeugen. Diese Spannungen können zu Rissen, Delamination oder anderen Defekten führen.

Da PECVD bei viel niedrigeren Temperaturen arbeitet, führt es zu weitaus geringeren thermischen Spannungen, was zu Filmen mit besserer Haftung, höherer Dichte und weniger Pinholes führt.

Die Abwägungen verstehen

Obwohl die niedrige Temperatur von PECVD ein signifikanter Vorteil ist, beinhaltet die Wahl zwischen den beiden Methoden die Berücksichtigung des gewünschten Ergebnisses und der betrieblichen Einschränkungen.

Filmqualität und Struktur

PECVD ist bekannt für die Herstellung hochwertiger amorpher oder polykristalliner Filme, die dicht und gleichmäßig sind. Die geringere Spannungsumgebung ist ein großer Vorteil.

Für Anwendungen, die hochgeordnete Einkristallfilme erfordern, kann die hohe Hitze des konventionellen CVD jedoch von Vorteil sein, da sie die thermische Energie liefert, die Atome benötigen, um sich in einem perfekten Kristallgitter anzuordnen.

Kosten und Energieverbrauch

Die Hochtemperaturanforderung von CVD-Öfen führt direkt zu einem hohen Energieverbrauch und damit zu höheren Betriebskosten.

PECVD-Systeme, die bei oder nahe Raumtemperatur arbeiten, sind wesentlich energieeffizienter. Dies kann zu erheblichen Kosteneinsparungen führen, insbesondere bei der Massenproduktion.

Abscheidungsrate

Durch die Verwendung von Plasma kann PECVD oft höhere Abscheidungsraten erzielen als thermische CVD-Prozesse. Die energiereiche Plasmaumgebung treibt die Reaktion aktiv voran, sodass Filme schneller wachsen können.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der richtigen Abscheidungsmethode erfordert die Abstimmung der Prozessfähigkeiten mit Ihren spezifischen technischen und geschäftlichen Zielen.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung hitzeempfindlicher Materialien liegt: PECVD ist aufgrund seines Niedertemperaturbetriebs die klare und oft einzige Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der höchsten Kristallinität auf einem robusten Substrat liegt: Konventionelles CVD ist oft die bevorzugte Methode zur Herstellung hochgeordneter epitaktischer Filme.

- Wenn Ihr Hauptaugenmerk auf der Minimierung der Betriebskosten und thermischen Spannungen liegt: PECVD bietet einen energieeffizienteren und mechanisch weniger belastenden Prozess zur Herstellung hochwertiger Filme.

Letztendlich ermöglicht Ihnen das Verständnis der Rolle der Energie in jedem Prozess, das richtige Werkzeug für die Herstellung Ihres gewünschten Materials auf Ihrem spezifischen Substrat auszuwählen.

Zusammenfassungstabelle:

| Merkmal | CVD (Chemische Gasphasenabscheidung) | PECVD (Plasmaunterstützte CVD) |

|---|---|---|

| Energiequelle | Thermische Energie (Hohe Hitze) | Plasma (Ionisiertes Gas) |

| Typische Temperatur | 600 °C - 800 °C+ | Raumtemperatur - 350 °C |

| Ideal für | Hochtemperatursubstrate (z. B. Silizium, Keramik) | Temperatursensible Substrate (z. B. Kunststoffe, Polymere) |

| Filmqualität | Ausgezeichnete Kristallinität (z. B. Epitaktische Filme) | Dichte, gleichmäßige amorphe/polykristalline Filme |

| Betriebskosten | Höher (Aufgrund des hohen Energieverbrauchs) | Niedriger (Energieeffizienter) |

Sie haben Schwierigkeiten, den richtigen Abscheidungsprozess für Ihr einzigartiges Substrat und Ihre Leistungsanforderungen auszuwählen?

Bei KINTEK nutzen wir unsere außergewöhnlichen F&E- und internen Fertigungskapazitäten, um fortschrittliche Hochtemperatur-Ofenlösungen anzubieten, einschließlich unserer spezialisierten CVD- und PECVD-Systeme. Unsere tiefgreifende Anpassungskompetenz stellt sicher, dass wir die Ausrüstung präzise auf Ihre spezifischen experimentellen und Produktionsanforderungen zuschneiden können, unabhängig davon, ob Sie hochkristalline Filme auf robusten Substraten oder Niedertemperaturbeschichtungen auf empfindlichen Materialien benötigen.

Kontaktieren Sie noch heute unsere Experten, um Ihr Projekt zu besprechen und herauszufinden, wie unsere maßgeschneiderten Lösungen Ihren Prozess der Dünnschichtabscheidung optimieren können.

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

Andere fragen auch

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Wie wird Siliziumdioxid (SiO2) in PECVD-Anwendungen eingesetzt? Schlüsselrollen in der Mikrofabrikation

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen