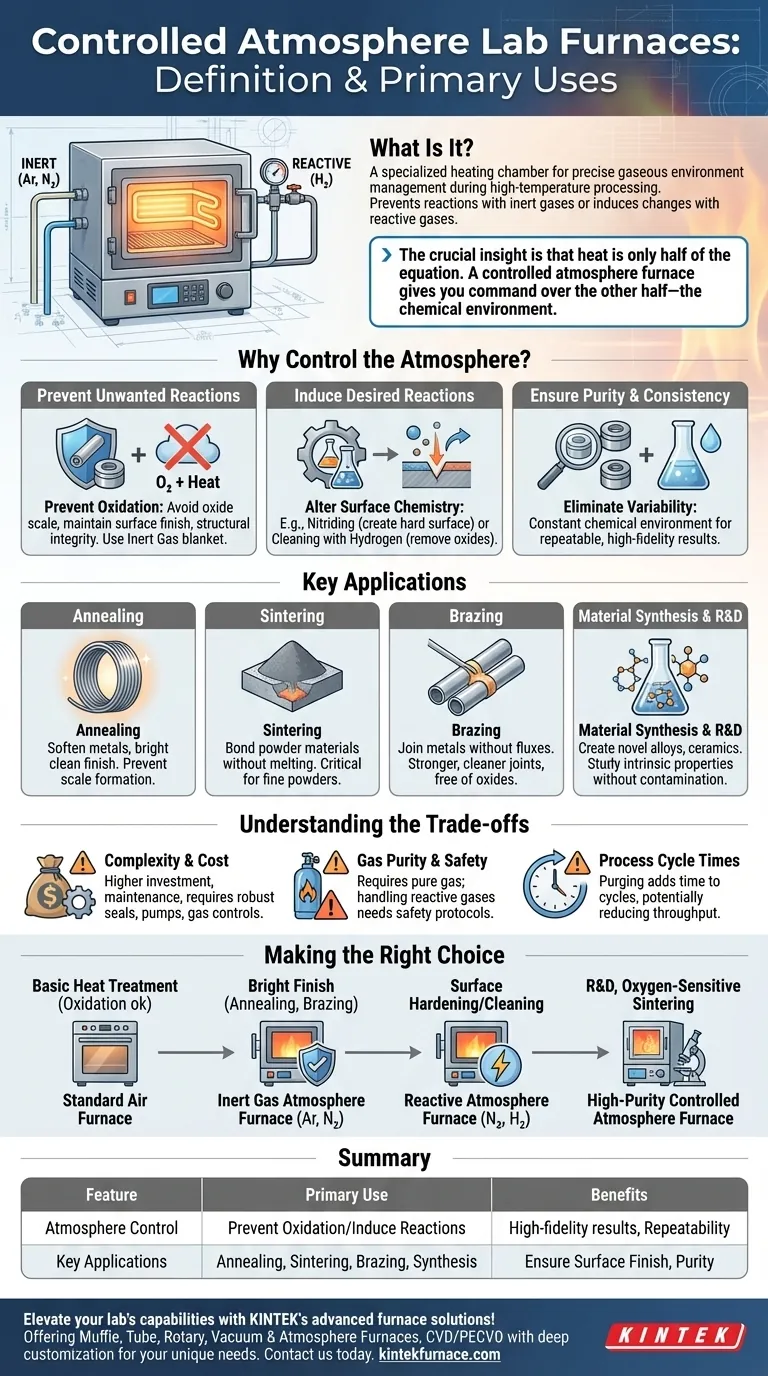

In der Materialwissenschaft und der fortschrittlichen Fertigung ist ein Ofen mit kontrollierter Atmosphäre eine spezialisierte Heizkammer, die eine präzise Steuerung der gasförmigen Umgebung eines Materials während der Verarbeitung ermöglicht. Im Gegensatz zu einem Standardofen, der in Umgebungsluft arbeitet, verwendet dieses Gerät eine versiegelte Kammer, die mit spezifischen Inertgasen wie Stickstoff und Argon gefüllt werden kann, um Reaktionen zu verhindern, oder mit reaktiven Gasen wie Wasserstoff, um chemische Veränderungen zu induzieren. Seine Hauptanwendungen sind hochpräzise Prozesse wie Glühen, Sintern, Hartlöten und Materialsynthese, bei denen die Vermeidung von Oxidation oder anderen atmosphärischen Verunreinigungen für das Endergebnis entscheidend ist.

Die entscheidende Erkenntnis ist, dass Hitze nur die Hälfte der Gleichung bei der fortschrittlichen Materialverarbeitung ist. Ein Ofen mit kontrollierter Atmosphäre gibt Ihnen die Kontrolle über die andere Hälfte – die chemische Umgebung – und verwandelt einen einfachen Ofen in ein Werkzeug für präzise Chemieingenieurwesen bei hohen Temperaturen.

Das Kernprinzip: Warum die Atmosphäre kontrollieren?

Die Entscheidung für einen Ofen mit kontrollierter Atmosphäre wird durch die Notwendigkeit bestimmt, chemische Reaktionen auf der Materialoberfläche bei erhöhten Temperaturen zu steuern. In offener Luft wirkt hohe Hitze als Katalysator für unerwünschte Reaktionen, hauptsächlich mit Sauerstoff und Wasserdampf.

Zur Vermeidung unerwünschter Reaktionen (Schutzatmosphären)

Die meisten Materialien, insbesondere Metalle, oxidieren schnell, wenn sie an der Luft erhitzt werden. Dies bildet eine Oxidschicht auf der Oberfläche, die die Oberflächengüte ruinieren, Abmessungen verändern und die strukturellen oder elektrischen Eigenschaften des Materials beeinträchtigen kann.

Indem die Luft aus der Ofenkammer entfernt und durch ein Inertgas wie Argon oder Stickstoff ersetzt wird, entsteht eine Schutzdecke. Diese Gase reagieren nicht mit dem Material, sodass es ohne Oberflächenschädigung erhitzt und abgekühlt werden kann.

Zur Induzierung gewünschter Reaktionen (Reaktive Atmosphären)

In einigen Anwendungen ist das Ziel nicht, eine Reaktion zu verhindern, sondern eine spezifische auszulösen. Ein Ofen mit kontrollierter Atmosphäre ermöglicht es, reaktive Gase einzuführen, um die Oberflächenchemie eines Materials gezielt zu verändern.

Beispielsweise kann die Einführung von Stickstoff in einem als Nitrieren bezeichneten Prozess eine extrem harte Oberfläche auf Stahlteilen erzeugen. Die Verwendung von Wasserstoff kann als starkes Reduktionsmittel dienen, um Sauerstoff von einem zuvor oxidierten Teil zu entfernen und dessen Oberfläche auf chemischer Ebene zu reinigen.

Zur Gewährleistung von Reinheit und Konsistenz

Für Forscher und Hersteller in Bereichen wie Elektronik oder Luft- und Raumfahrt ist die Wiederholbarkeit von Prozessen von größter Bedeutung. Umgebungsluft ist eine variable Mischung aus Gasen, Feuchtigkeit und Partikeln.

Ein Ofen mit kontrollierter Atmosphäre eliminiert diese Variabilität. Durch die Verwendung einer reinen, kontrollierten Gasquelle wird sichergestellt, dass jedes unter denselben Parametern verarbeitete Teil die exakt gleiche chemische Umgebung erfährt, was zu hochgradig konsistenten und vorhersehbaren Ergebnissen führt.

Schlüsselanwendungen in der Praxis

Die Fähigkeit, die chemische Umgebung zu kontrollieren, eröffnet eine Reihe von Prozessen, die in einem Standardluftofen unmöglich oder unpraktisch sind.

Glühen

Glühen ist ein Wärmebehandlungsverfahren, das verwendet wird, um Metalle zu erweichen, ihre Duktilität zu erhöhen und innere Spannungen abzubauen. Wenn nach dem Prozess eine helle, saubere Oberfläche erforderlich ist, ist eine Schutzatmosphäre unerlässlich, um die Bildung von Oxidschichten zu verhindern.

Sintern

Sintern ist der Prozess des Verdichtens und Formens einer festen Materialmasse durch Wärme und Druck, ohne sie bis zur Verflüssigung zu schmelzen. Es ist grundlegend für die Pulvermetallurgie und Keramik. Die verwendeten feinen Pulver haben eine massive Oberfläche, was sie extrem anfällig für Oxidation macht, die eine ordnungsgemäße Bindung behindern würde. Eine inerte oder reduzierende Atmosphäre ist entscheidend für den Erfolg.

Hartlöten

Hartlöten verbindet zwei oder mehr Metallteile durch Schmelzen und Fließen eines Füllmetalls in die Verbindung. Damit das Füllmetall die Grundmetalle richtig benetzt und verbindet, müssen die Oberflächen vollkommen sauber und oxidfrei sein. Das Hartlöten in einer kontrollierten Atmosphäre eliminiert die Notwendigkeit aggressiver chemischer Flussmittel und führt zu stärkeren, saubereren Verbindungen.

Materialsynthese und Forschung

Für Materialwissenschaftler, die neuartige Legierungen, Keramiken oder Verbundwerkstoffe herstellen, fungiert der Ofen als Hochtemperatur-Reaktionsgefäß. Eine kontrollierte Atmosphäre ermöglicht es ihnen, die intrinsischen Eigenschaften eines Materials ohne störende Oxidationseffekte zu untersuchen, wodurch die Gültigkeit ihrer experimentellen Ergebnisse und die Unverfälschtheit durch Umweltkontamination gewährleistet werden.

Die Kompromisse verstehen

Obwohl leistungsfähig, führen diese Öfen zu Komplexitäten und Kosten, die bei einfacheren Geräten nicht vorhanden sind.

Komplexität und Kosten

Ein Ofen mit kontrollierter Atmosphäre ist ein anspruchsvolleres System. Er erfordert robuste Dichtungen, Vakuumpumpen zum Spülen der Luft und präzise Gasflussregelsysteme. Dies führt zu einer höheren Anfangsinvestition und einem höheren Wartungsaufwand.

Gasreinheit und Sicherheit

Die Wirksamkeit des Prozesses hängt direkt von der Reinheit des Prozessgases ab. Jede Verunreinigung in der Gasversorgung kann die Ergebnisse beeinträchtigen. Darüber hinaus erfordert der Umgang mit reaktiven oder brennbaren Gasen wie Wasserstoff erhebliche Sicherheitsprotokolle, Lecksuchsysteme und eine ordnungsgemäße Belüftung der Anlage.

Prozesszykluszeiten

Eine reine Atmosphäre lässt sich nicht sofort erreichen. Die Ofenkammer muss zunächst von Luft gespült werden, oft unter Verwendung einer Vakuumpumpe oder einer Reihe von Verdünnungsspülungen mit einem Inertgas. Dies verlängert die Start- und Endzeit jedes Heizzyklus und kann den Gesamtdurchsatz im Vergleich zu einem einfachen Ofen potenziell reduzieren.

Die richtige Wahl für Ihren Prozess treffen

Ihre Wahl der Wärmebehandlungsgeräte sollte sich nach den erforderlichen Eigenschaften Ihres Endprodukts richten.

- Wenn Ihr Hauptaugenmerk auf einer grundlegenden Wärmebehandlung liegt, bei der Oberflächenoxidation akzeptabel ist oder später abgetragen wird: Ein Standardluftofen ist oft die kostengünstigste Lösung.

- Wenn Ihr Hauptaugenmerk auf dem Erreichen einer hellen, sauberen Metalloberfläche nach dem Glühen oder Hartlöten liegt: Ein Ofen mit kontrollierter Atmosphäre und einem Inertgas wie Stickstoff oder Argon ist unerlässlich.

- Wenn Ihr Hauptaugenmerk auf der Härtung der Oberfläche eines Bauteils oder der Beseitigung von Oxiden liegt: Ein Ofen, der reaktive Atmosphären wie Stickstoff oder Wasserstoff verarbeiten kann, ist erforderlich.

- Wenn Ihr Hauptaugenmerk auf Forschung und Entwicklung, dem Sintern sauerstoffempfindlicher Pulver oder der Fertigung für High-Tech-Anwendungen liegt: Ein Hochreinst-Ofen mit kontrollierter Atmosphäre ist unerlässlich, um Datenintegrität und Produktqualität zu gewährleisten.

Letztendlich hebt ein Ofen mit kontrollierter Atmosphäre die Hochtemperaturverarbeitung von einer einfachen Heizanwendung zu einem Präzisionswerkzeug für die Materialtechnik.

Zusammenfassungstabelle:

| Merkmal | Beschreibung | Hauptverwendung |

|---|---|---|

| Atmosphärenkontrolle | Managt Gase wie Stickstoff, Argon oder Wasserstoff in einer versiegelten Kammer | Verhindert Oxidation oder induziert spezifische chemische Reaktionen |

| Schlüsselanwendungen | Glühen, Sintern, Hartlöten, Materialsynthese | Gewährleistet Oberflächengüte, Materialreinheit und Prozesskonsistenz |

| Vorteile | Hochpräzise Ergebnisse, Wiederholbarkeit, Schutz vor Kontamination | Ideal für F&E, Elektronik, Luft- und Raumfahrt sowie fortschrittliche Fertigung |

Erhöhen Sie die Leistungsfähigkeit Ihres Labors mit den fortschrittlichen Ofenlösungen von KINTEK! Durch hervorragende F&E und hauseigene Fertigung bieten wir verschiedenen Laboren Hochtemperaturofensysteme wie Muffel-, Rohr-, Dreh-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke und umfassende Anpassungsfähigkeit stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen, sei es für Glühen, Sintern oder Materialsynthese, präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Präzision und Effizienz in der Materialverarbeitung verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Mesh Belt Ofen mit kontrollierter Atmosphäre Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- Ofen mit kontrollierter inerter Stickstoff-Wasserstoff-Atmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Umweltvorteile bietet der Einsatz von Inertgasen in Öfen? Abfall und Emissionen reduzieren für einen umweltfreundlicheren Prozess

- Was bedeutet inert in Ofenatmosphären? Schützen Sie Materialien mit Inertgasen vor Oxidation.

- Welche Vorteile bietet die Wärmebehandlung unter inerter Atmosphäre? Oxidation verhindern und Materialintegrität bewahren

- Was ist der Nutzen von Stickstoff im Ofen? Verhinderung von Oxidation für eine überlegene Wärmebehandlung

- Wie funktioniert die Wärmebehandlung in inerter Atmosphäre? Oxidation verhindern für überlegene Materialqualität