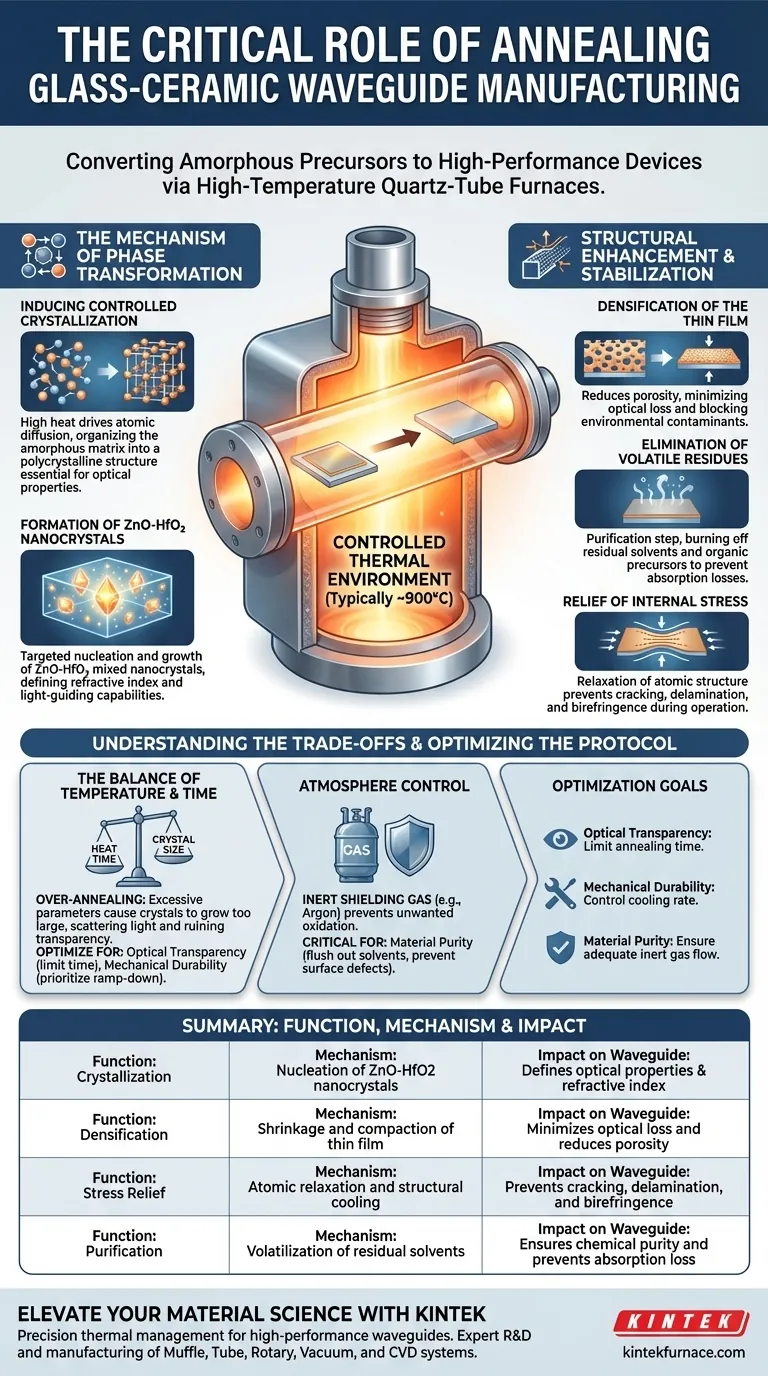

Die Ausglühbehandlung dient als kritischer Phasenübergangsschritt, der einen rohen, amorphen Vorläufer in einen Hochleistungs-Glaskeramik-Wellenleiter umwandelt. Durch die Unterbringung des Materials in einer kontrollierten thermischen Umgebung – typischerweise um 900 °C – erleichtert der Ofen die Keimbildung und das Wachstum spezifischer ZnO-HfO2-Misch-Nanokristalle. Über die Kristallisation hinaus stabilisiert dieser Prozess das Gerät mechanisch, indem er den Dünnfilm verdichtet, Restlösungsmittel austreibt und innere Strukturspannungen abbaut.

Der Ausglühprozess in einem Hochtemperatur-Quarzrohr-Ofen ist der entscheidende Moment, in dem der Wellenleiter seine optische Funktionalität erhält. Er wandelt das Material durch präzises Wärmemanagement und Spannungsentlastung von einem fragilen, amorphen Zustand in eine robuste, polykristalline Struktur um.

Der Mechanismus der Phasentransformation

Induzierung kontrollierter Kristallisation

Die Hauptfunktion des Ofens besteht darin, den Zustand des Materials zu verändern. Die hohe Hitze treibt atomare Diffusion und Umlagerung an und zwingt die Atome in der amorphen Matrix, sich zu einem strukturierten Gitter zu organisieren.

Dies schafft eine polykristalline Struktur, die für die spezifischen optischen Eigenschaften des Wellenleiters unerlässlich ist.

Bildung von ZnO-HfO2-Nanokristallen

Speziell für Glaskeramik-Wellenleiter zielt der Ofen auf die Bildung von ZnO-HfO2-Misch-Nanokristallen ab.

Die 900 °C Umgebung liefert die exakte Aktivierungsenergie, die für die Keimbildung und das Wachstum dieser spezifischen Kristalle in der Glasmatrix erforderlich ist, was sich direkt auf den Brechungsindex und die Lichtleitfähigkeit des Geräts auswirkt.

Strukturelle Verbesserung und Stabilisierung

Verdichtung des Dünnfilms

Vor dem Ausglühen ist der abgeschiedene Film oft porös oder locker gepackt. Die hohe Temperatur bewirkt, dass sich der Film zusammenzieht und verdichtet.

Diese Verdichtung reduziert die Porosität, was entscheidend für die Minimierung von optischen Verlusten und die Verhinderung des Eindringens von Umweltschadstoffen in die Wellenleiter-Schicht ist.

Beseitigung flüchtiger Rückstände

Der Herstellungsprozess hinterlässt oft Restlösungsmittel oder organische Vorläufer. Die Ausglühhitze wirkt als Reinigungsschritt und verbrennt oder verdampft diese Verunreinigungen effektiv. Dies stellt sicher, dass der endgültige Wellenleiter chemisch rein ist und Absorptionsverluste während der Lichtübertragung verhindert.

Abbau interner Spannungen

Abscheidungsprozesse können erhebliche mechanische Spannungen im Dünnfilm verursachen. Das Ausglühen entspannt die atomare Struktur und baut Restspannungen ab. Ohne diesen Schritt wäre der Wellenleiter anfällig für Rissbildung, Delamination oder Doppelbrechung (unerwünschte Doppelbrechung) während des Betriebs.

Verständnis der Kompromisse

Das Gleichgewicht zwischen Temperatur und Zeit

Obwohl hohe Hitze notwendig ist, ist sie ein zweischneidiges Schwert. Übermäßiges Ausglühen (übermäßige Zeit oder Temperatur) kann dazu führen, dass die Nanokristalle zu groß werden. Wenn Kristalle eine bestimmte Größe überschreiten, beginnen sie, Licht zu streuen, anstatt es zu leiten, was die optische Transparenz des Wellenleiters beeinträchtigt.

Atmosphärenkontrolle

Die Umgebung im Rohr ist ebenso entscheidend wie die Hitze. Wie bei allgemeinen Ofenoperationen erwähnt, kann die Anwesenheit von Sauerstoff bei hohen Temperaturen bestimmte Halbleitereigenschaften beeinträchtigen. Die Verwendung eines inerten Schutzgases wie Argon verhindert unerwünschte Oxidation. Das Versäumnis, diese inerte Atmosphäre aufrechtzuerhalten, kann jedoch zu Oberflächenfehlern führen, die die Stabilität des Wellenleiters beeinträchtigen.

Optimierung des Ausglühprotokolls

Um die besten Ergebnisse zu erzielen, müssen Sie die Ofenparameter auf Ihre spezifischen Leistungskennzahlen abstimmen.

- Wenn Ihr Hauptaugenmerk auf optischer Transparenz liegt: Begrenzen Sie die Ausglühzeit bei 900 °C streng, um zu verhindern, dass die ZnO-HfO2-Nanokristalle so groß werden, dass sie Lichtstreuung verursachen.

- Wenn Ihr Hauptaugenmerk auf mechanischer Haltbarkeit liegt: Priorisieren Sie die Abkühlrate (Kühlphase), um eine maximale Spannungsentlastung und Filmverdichtung zu gewährleisten, ohne einen thermischen Schock einzuführen.

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Stellen Sie einen ausreichenden Gasfluss (z. B. Argon) sicher, um flüchtige Lösungsmittel auszuspülen und Oberflächenoxidation während der Hochhitzephase zu verhindern.

Die Beherrschung der Ausglühkurve ist der Schlüssel zur Balance zwischen struktureller Integrität und einwandfreier optischer Leistung.

Zusammenfassungstabelle:

| Funktion | Mechanismus | Auswirkung auf den Wellenleiter |

|---|---|---|

| Kristallisation | Keimbildung von ZnO-HfO2-Nanokristallen | Definiert optische Eigenschaften & Brechungsindex |

| Verdichtung | Schrumpfung und Verdichtung des Dünnfilms | Minimiert optische Verluste und reduziert Porosität |

| Spannungsentlastung | Atomare Entspannung und strukturelles Abkühlen | Verhindert Rissbildung, Delamination und Doppelbrechung |

| Reinigung | Verflüchtigung von Restlösungsmitteln | Gewährleistet chemische Reinheit und verhindert Absorptionsverluste |

Verbessern Sie Ihre Materialwissenschaft mit KINTEK

Präzises Wärmemanagement ist der Unterschied zwischen einem fragilen Vorläufer und einem Hochleistungs-Wellenleiter. Gestützt auf F&E und Fertigungsexpertise bietet KINTEK Hochleistungs-Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die auf die anspruchsvollsten Laborumgebungen zugeschnitten sind.

Ob Sie eine strenge Atmosphärenkontrolle mit Inertgasen oder präzise Rampenraten für das Nanokristallwachstum benötigen, unsere anpassbaren Hochtemperaturöfen bieten die Zuverlässigkeit, die Sie benötigen.

Bereit, Ihr Ausglühprotokoll zu optimieren? Kontaktieren Sie KINTEK noch heute, um Ihre einzigartigen Projektanforderungen mit unseren technischen Spezialisten zu besprechen.

Visuelle Anleitung

Referenzen

- Subhabrata Ghosh, S.N.B. Bhaktha. Optical Gain in Eu-Doped Hybrid Nanocrystals Embedded SiO2-HfO2-ZnO Ternary Glass-Ceramic Waveguides. DOI: 10.3390/spectroscj3010003

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ geteilter Rohrofen Labor-Quarzrohrofen mit Quarzrohr

- 1400℃ Muffelofen Ofen für Labor

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Was sind die Hauptanwendungen von Fallrohröfen? Präzision in Hochtemperaturprozessen freisetzen

- Warum eine Laborrohr-Muffelofen mit Argon für das Glühen von niedriggekohltem Stahl verwenden? Gewährleistung einer oxidationsfreien Materialintegrität

- Warum ist thermische Gleichmäßigkeit in einem Fallrohr-Ofen wichtig? Gewährleistung zuverlässiger Ergebnisse und konsistenter Prozesse

- Warum ist ein stabiler Stickstoffstrom in einem Rohröfen für die Hydrochar-Karbonisierung erforderlich? Hohe Kohlenstoffreinheit sicherstellen

- Welche Rolle spielt ein Hochtemperatur-Rohrofen bei der Porenerweiterung von porösem Graphen? Experte für Materialtechnik

- Welche Faktoren sollten beim Kauf eines Quarzrohrofens berücksichtigt werden?Wichtige Auswahlkriterien für optimale Leistung

- Warum ist es notwendig, bei der Kalzinierung im Rohrofen hochreinen Stickstoff einzuführen? Sicherstellung von Hochleistungs-La-EPS-C-450

- Was ist der Zweck der Verwendung eines Rohrofens für eine zweite Kalzinierung bei 750°C? Beherrschung der Aktivierung von Biokohle