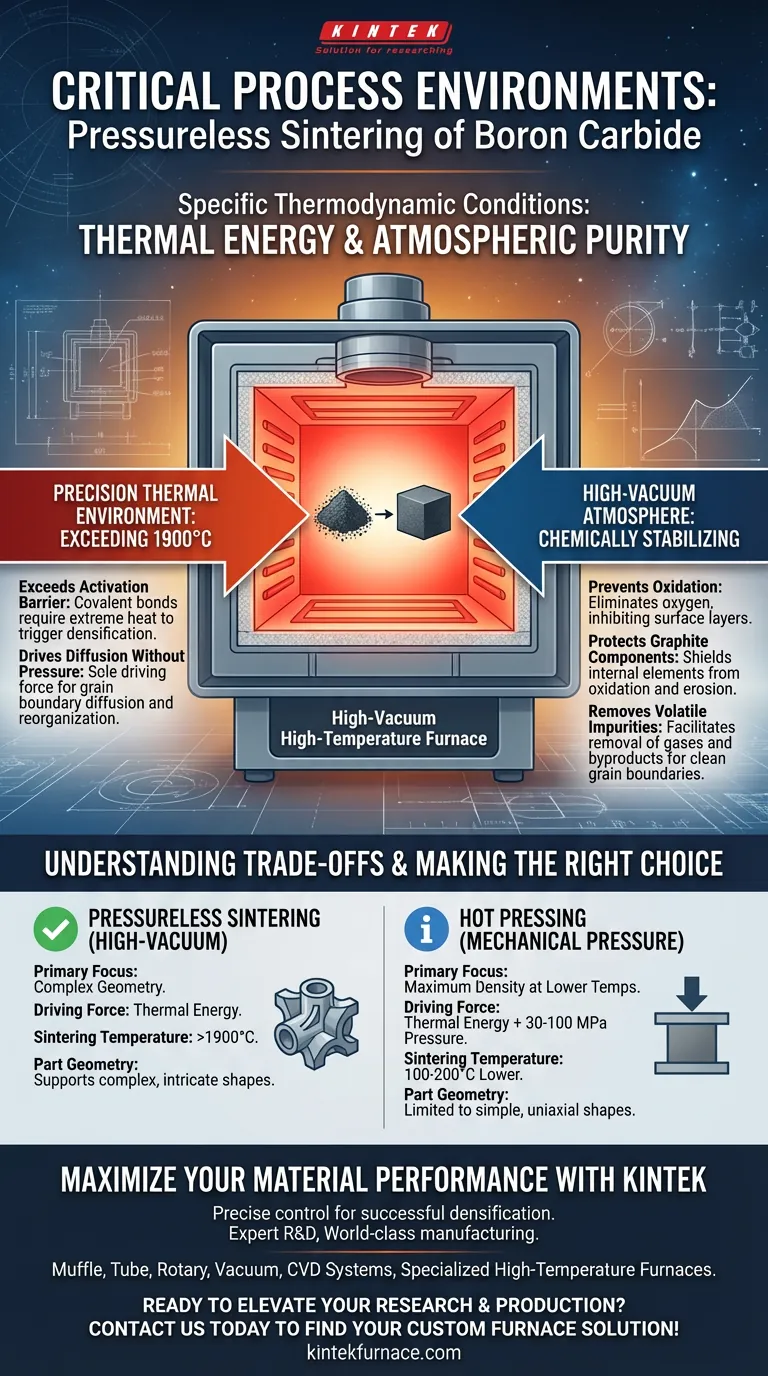

Ein Hochvakuum-Hochtemperatur-Ofen schafft die spezifischen thermodynamischen Bedingungen, die für das Sintern von Bornitrid ohne externe mechanische Kraft erforderlich sind. Insbesondere erzeugt er eine präzise thermische Umgebung von über 1900 Grad Celsius und hält gleichzeitig eine Hochvakuumatmosphäre aufrecht, um das Material chemisch zu stabilisieren.

Die Kernfunktion dieser Ausrüstung besteht darin, mechanischen Druck durch thermische Energie und atmosphärische Reinheit zu ersetzen. Durch die Eliminierung von Sauerstoff und die Entfernung flüchtiger Stoffe ermöglicht der Ofen die Korngrenzendiffusion, um die Verdichtung ausschließlich durch Wärme zu bewirken, wodurch die Integrität sowohl des Bornitrids als auch der Graphitkomponenten des Ofens gewährleistet wird.

Die Rolle der thermischen Umgebung

Überwindung der Aktivierungsbarriere

Bornitrid ist ein kovalentes Material mit extrem starken chemischen Bindungen, was es widerstandsfähig gegen Sintern macht.

Um die Verdichtung auszulösen, muss der Ofen eine präzise Temperaturregelung bieten, die 1900 °C überschreitet.

Diffusion ohne Druck antreiben

Bei einem drucklosen Verfahren gibt es keine mechanische Kraft (wie z. B. einen Stößel), um Poren physisch zu schließen.

Folglich nutzt der Ofen diese extreme thermische Energie als alleinige treibende Kraft, um die Korngrenzendiffusion und die Kornumordnung zu aktivieren.

Die entscheidende Funktion von Hochvakuum

Verhinderung von Oxidation

Die unmittelbarste Bedrohung für das Sintern von Bornitrid ist Sauerstoff. Bei hohen Temperaturen oxidiert Bornitrid schnell und bildet Oberflächenschichten, die die Bindung behindern.

Die Hochvakuumumgebung eliminiert Sauerstoff aus der Kammer und verhindert so die Degradation des Bornitridpulvers.

Schutz von Graphitkomponenten

Diese Öfen verwenden häufig Graphitheizelemente oder -isolierungen, um Temperaturen über 1900 °C zu erreichen.

Die Vakuumumgebung ist ebenso entscheidend für den Schutz dieser internen Graphitkomponenten vor Oxidation und Erosion.

Entfernung flüchtiger Verunreinigungen

Während des Sinterprozesses setzen Materialien oft Gase oder flüchtige Nebenprodukte frei.

Das Vakuum erleichtert aktiv die Entfernung dieser flüchtigen Substanzen und reinigt die Korngrenzen, um eine flüssige oder feste Verdichtung zu ermöglichen.

Abwägungen verstehen

Höhere Temperaturanforderungen

Es ist wichtig zu erkennen, dass die alleinige Abhängigkeit von einem Vakuumofen im Vergleich zu anderen Methoden die Energieanforderungen verändert.

Obwohl das drucklose Sintern wirksam ist, erfordert es in der Regel höhere Temperaturen als das Vakuum-Heißpressen, das externen Druck (30-100 MPa) verwendet, um die erforderliche Sintertemperatur um 100-200 °C zu senken.

Empfindlichkeit gegenüber Oberflächenaktivität

Da kein äußerer Druck vorhanden ist, um Partikel zusammenzudrücken, ist der Prozess sehr empfindlich gegenüber der Oberflächenchemie der Partikel.

Wenn das Vakuumniveau nicht ausreicht, um die Oberflächenaktivität aufrechtzuerhalten, stagniert die Verdichtung, während ein Drucksystem leichte Oberflächenverunreinigungen durch rohe Gewalt überwinden könnte.

Die richtige Wahl für Ihr Ziel treffen

Um den richtigen Verarbeitungspfad auszuwählen, müssen Sie die geometrische Komplexität gegen die Leichtigkeit der Verdichtung abwägen.

- Wenn Ihr Hauptaugenmerk auf komplexer Geometrie liegt: Verlassen Sie sich auf den Hochvakuum-Hochtemperatur-Ofen, da das drucklose Sintern die Fertigung von komplexen Teilen in Endform ermöglicht, die nicht uniaxial gepresst werden können.

- Wenn Ihr Hauptaugenmerk auf maximaler Dichte bei niedrigeren Temperaturen liegt: Erwägen Sie das Heißpressen, bei dem mechanischer Druck als zusätzliche treibende Kraft wirkt, um interne Poren zu beseitigen und die thermischen Anforderungen zu senken.

Der Erfolg beim drucklosen Sintern hängt letztendlich von der Fähigkeit des Ofens ab, ein makelloses, sauerstofffreies Vakuum aufrechtzuerhalten und gleichzeitig die extreme thermische Energie zu liefern, die zur Verschmelzung kovalenter Bindungen erforderlich ist.

Zusammenfassungstabelle:

| Merkmal | Druckloses Sintern (Hochvakuum) | Heißpressen (Mechanischer Druck) |

|---|---|---|

| Sintertemperatur | Übersteigt 1900 °C | 100-200 °C niedriger als drucklos |

| Treibende Kraft | Thermische Energie & Korngrenzendiffusion | Thermische Energie + 30-100 MPa Druck |

| Atmosphäre | Hochvakuum (eliminiert Sauerstoff) | Vakuum oder Inertgas |

| Teilgeometrie | Unterstützt komplexe, filigrane Formen | Beschränkt auf einfache, uniaxiale Formen |

| Graphitschutz | Wesentliche Vakuumabschirmung | Integrierte Druck-/Vakuumsysteme |

Maximieren Sie Ihre Materialleistung mit KINTEK

Präzise Kontrolle über Hochvakuum- und Hochtemperaturumgebungen ist der Unterschied zwischen erfolgreicher Verdichtung und Materialversagen. Mit fundierter F&E und erstklassiger Fertigung bietet KINTEK eine umfassende Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen sowie spezialisierten Hochtemperaturöfen. Egal, ob Sie komplexe Bornitrid-Geometrien sintern müssen oder kundenspezifische Hochdrucklösungen benötigen, unsere Laborgeräte sind auf Zuverlässigkeit und Präzision ausgelegt.

Bereit, Ihre Forschung und Produktion zu verbessern? Kontaktieren Sie uns noch heute, um Ihre kundenspezifische Ofenlösung zu finden!

Visuelle Anleitung

Referenzen

- O. A. Reutova, В. А. Светличный. Self‐Dispersing of (CuO<sub>x</sub>)<sub>n</sub> Species on Dark TiO<sub>2</sub> Surface as a Key to High‐Performance HER Photocatalysts. DOI: 10.1002/cctc.202500594

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

Andere fragen auch

- Welche Rolle spielen Temperaturregelsysteme in einem Vakuumofen? Gewährleistung von Präzision bei Wärmebehandlungsprozessen

- Was sind die Hauptvorteile der Verwendung von kontinuierlichen Vakuumöfen in der Metallwärmebehandlung? Steigern Sie Effizienz und Qualität

- Warum ist ein Vakuumtrockenschrank für die M-S-H-Hydratationsanalyse notwendig? Gewährleistung der strukturellen Integrität & Datenrichtigkeit

- Was ist der Zweck der Verwendung eines Vakuumtrockenschranks für Kohlenstoffmikrosphären? Optimieren Sie Ihre Materialaktivierung

- Wie verbessert die Vakuumumgebung in diesen Öfen die Metallqualität? Erzielen Sie überlegene Reinheit und Festigkeit

- Was sind die Vorteile der Verwendung von Graphitheizelementen in Vakuumöfen? Erreichen Sie extreme Hitze und Haltbarkeit

- Was ist der technische Wert der Verwendung eines Hochvakuumofens für CrSiN-Y-Beschichtungen? Isolieren Sie die thermische Stabilität perfekt

- Warum wird ein Vakuum-Glühofen für Cu2Co1-xNaxSnS4-Filme benötigt? Optimieren Sie Ihre Dünnschichtkristallisation