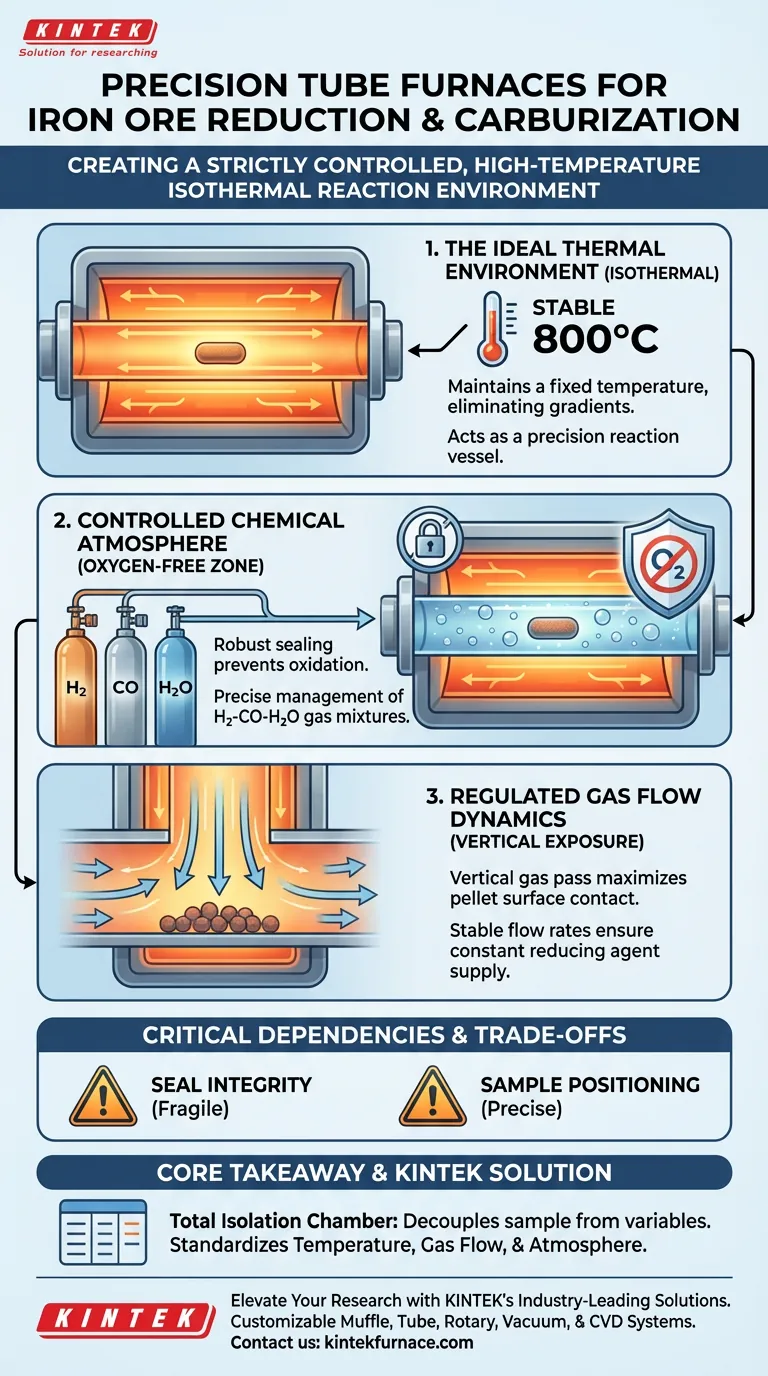

Eine Rohröfen fungiert als Präzisionsreaktionsgefäß, das eine streng kontrollierte, Hochtemperatur-Isotherme Umgebung schafft. Für die Reduktion und Karburierung von Eisenerzpellets hält sie stabile Temperaturen (z. B. 800 °C) aufrecht und sorgt gleichzeitig dafür, dass reduzierende Gase mit einer konstanten Flussrate vertikal über die Pelletoberflächen strömen. Am kritischsten ist, dass ihr Dichtungssystem eine sauerstofffreie Zone schafft, die eine präzise Steuerung von H2-CO-H2O-Gasgemischen ohne Risiko einer versehentlichen Oxidation ermöglicht.

Kernbotschaft: Die Rohröfen fungiert als vollständige Isolierkammer, die die Probe von externen Variablen entkoppelt. Sie standardisiert gleichzeitig drei kritische Variablen – Temperatur, Gasflussdynamik und atmosphärische Zusammensetzung –, um sicherzustellen, dass beobachtete Veränderungen im Eisenerz ausschließlich das Ergebnis der beabsichtigten chemischen Reaktionen sind.

Schaffung der idealen thermischen Umgebung

Die Notwendigkeit isothermer Bedingungen

Um Reduktion und Karburierung genau untersuchen zu können, muss die Probe einem konsistenten thermischen Profil ausgesetzt werden.

Die Rohröfen bietet eine isotherme Umgebung und hält während des Experiments eine feste Temperatur (z. B. 800 °C) aufrecht. Diese Gleichmäßigkeit verhindert Temperaturgradienten, die die Reaktionsraten über verschiedene Teile des Pellets verzerren könnten.

Funktion als Reaktionsgefäß

Der Ofen erwärmt die Probe nicht nur; er beherbergt die Reaktion physisch.

Er dient als primäres Reaktionsgefäß und enthält die Eisenerzpellets innerhalb einer definierten Heizzone. Diese Eindämmung ist entscheidend für die Stabilisierung der unmittelbaren Umgebung der Probe.

Kontrolle der chemischen Atmosphäre

Sicherstellung einer sauerstofffreien Zone

Eine der kritischsten Funktionen der Rohröfen ist die Verhinderung von Kontamination.

Der Ofen verwendet ein robustes Dichtungssystem, um eine sauerstofffreie Umgebung zu schaffen. Dies verhindert versehentliche Oxidation, die den Reduktionsprozess umkehren oder stören würde.

Steuerung von Gaspartialdrücken

Die Umgebung ermöglicht die präzise Einführung spezifischer Gasgemische.

Forscher können die Partialdrücke von H2-CO-H2O-Gasgemischen innerhalb des verschlossenen Rohres steuern. Diese präzise atmosphärische Zusammensetzung treibt die Reduktions- und Karburierungsreaktionen unter experimentellen Bedingungen an.

Regulierung der Gasflussdynamik

Vertikale Gasexposition

Die physikalische Ausrichtung des Gasflusses ist ein wichtiges Umweltmerkmal.

Der Ofen ist so konzipiert, dass reduzierende Gase vertikal über die Pelletoberflächen strömen. Dies maximiert den Kontakt zwischen den Reaktantgasen und dem festen Eisenerz.

Aufrechterhaltung stabiler Flussraten

Konsistenz bei der Gaszufuhr ist ebenso wichtig wie die Gaszusammensetzung.

Das System schafft eine Umgebung, in der die Flussrate während des Experiments stabil bleibt. Dies stellt sicher, dass die Zufuhr von Reduktionsmitteln konstant ist und Flussfluktuationen als Variable eliminiert werden.

Kritische Abhängigkeiten und Kompromisse

Die Zerbrechlichkeit der Dichtung

Die gesamte Wirksamkeit der Rohröfen-Umgebung hängt von der Integrität des Dichtungssystems ab.

Wenn die Dichtung kompromittiert ist, geht der sauerstofffreie Status sofort verloren. Selbst ein kleiner Leck führt externes Sauerstoff ein, macht die Kontrolle der Partialdrücke ungültig und ruiniert die Daten.

Positionierungsanforderungen

Die Anforderung eines vertikalen Gasflusses stellt spezifische physische Einschränkungen an die Probenplatzierung.

Pellets müssen präzise positioniert werden, um mit dem vertikalen Gasstrom übereinzustimmen. Falsches Laden kann die beabsichtigte Flussdynamik stören und zu ungleichmäßiger Reaktionsbelastung auf den Pelletoberflächen führen.

Sicherstellung des experimentellen Erfolgs

Um die Rohröfen effektiv für Ihre Eisenerzexperimente zu nutzen, beachten Sie diese Prioritäten:

- Wenn Ihr Hauptaugenmerk auf Reaktionskinetik liegt: Stellen Sie sicher, dass die Flussrate stabilisiert ist und die Pellets vertikal ausgerichtet sind, um eine gleichmäßige Gasexposition zu gewährleisten.

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Priorisieren Sie die Integrität des Dichtungssystems, um strenge Partialdrücke aufrechtzuerhalten und versehentliche Oxidation zu verhindern.

Die Rohröfen ist das grundlegende Werkzeug, das einen chaotischen Heizprozess in ein kontrolliertes wissenschaftliches Experiment verwandelt.

Zusammenfassungstabelle:

| Umweltfaktor | Rolle im Experiment | Experimenteller Nutzen |

|---|---|---|

| Thermales Profil | Isotherme Umgebung | Eliminiert Temperaturgradienten und verzerrte Reaktionsraten |

| Atmosphärenkontrolle | Sauerstofffreie Abdichtung | Verhindert versehentliche Oxidation; steuert H2-CO-H2O-Partialdrücke |

| Gasdynamik | Vertikaler Flussweg | Maximiert den Gas-Pellet-Kontakt für eine gleichmäßige chemische Reaktion |

| Flussregulierung | Stabile Flussraten | Stellt konstante Zufuhr von Reduktionsmitteln ohne Schwankungen sicher |

Verbessern Sie Ihre metallurgische Forschung mit KINTEK

Präzise Kontrolle über Temperatur und Atmosphäre ist der Unterschied zwischen einem fehlgeschlagenen Experiment und einem wissenschaftlichen Durchbruch. KINTEK bietet branchenführende Laborlösungen, darunter Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle entwickelt wurden, um die strengen Anforderungen von Eisenerzreduktions- und Karburierungsstudien zu erfüllen.

Unterstützt durch F&E-Expertise und Weltklasse-Fertigung sind unsere Hochtemperaturöfen vollständig an Ihre einzigartigen Forschungsparameter anpassbar. Lassen Sie nicht zu, dass atmosphärische Lecks oder thermische Instabilität Ihre Daten beeinträchtigen.

Kontaktieren Sie KINTEK noch heute, um Ihre individuellen Ofenanforderungen zu besprechen und zu erfahren, wie unsere Präzisionstechnik die Effizienz und Genauigkeit Ihres Labors verbessern kann.

Visuelle Anleitung

Referenzen

- Effect of Water Vapor on the Reduction and Carburization of Iron Ore Pellets: Theoretical and Experimental Approaches. DOI: 10.1007/s11663-025-03745-y

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 1400℃ Hochtemperatur-Labor-Rohrofen mit Quarz- und Tonerde-Rohr

- 1200℃ Kontrollierter Ofen mit Stickstoffatmosphäre

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

Andere fragen auch

- Was sind die Haupteinsatzgebiete von Vakuumrohröfen in der Materialwissenschaft? Erschließen Sie Präzision bei der Materialherstellung und Wärmebehandlung

- Wie erreichen Vakuumrohröfen Energieeffizienz? Maximierung der thermischen Leistung und Senkung der Kosten

- Was sind die Anwendungen eines Rohrofen? Präzise thermische Verarbeitung für fortschrittliche Materialien meistern

- Welche Rolle spielt eine Rohröfen bei der Herstellung von Vorläufern? Optimieren Sie die g-C3N4-Kalzinierung noch heute

- Welche Heiztemperaturen können Rohröfen erreichen? Entsperren Sie Präzision bis zu 1800 °C für Ihr Labor

- Was ist der Zweck des Gaszirkulationssystems in einem Rohrofen? Kontrollieren Sie chemische Atmosphären für präzise Hochtemperaturprozesse

- Kann ein Quarzrohrofen zum Schmelzen von Materialien verwendet werden?Wichtige Überlegungen für Hochtemperaturanwendungen

- Was ist die Funktion des vakuumversiegelten Quarzrohrs beim CVT? Wesentliche Rolle beim Wachstum von 1T-TaS2-Kristallen