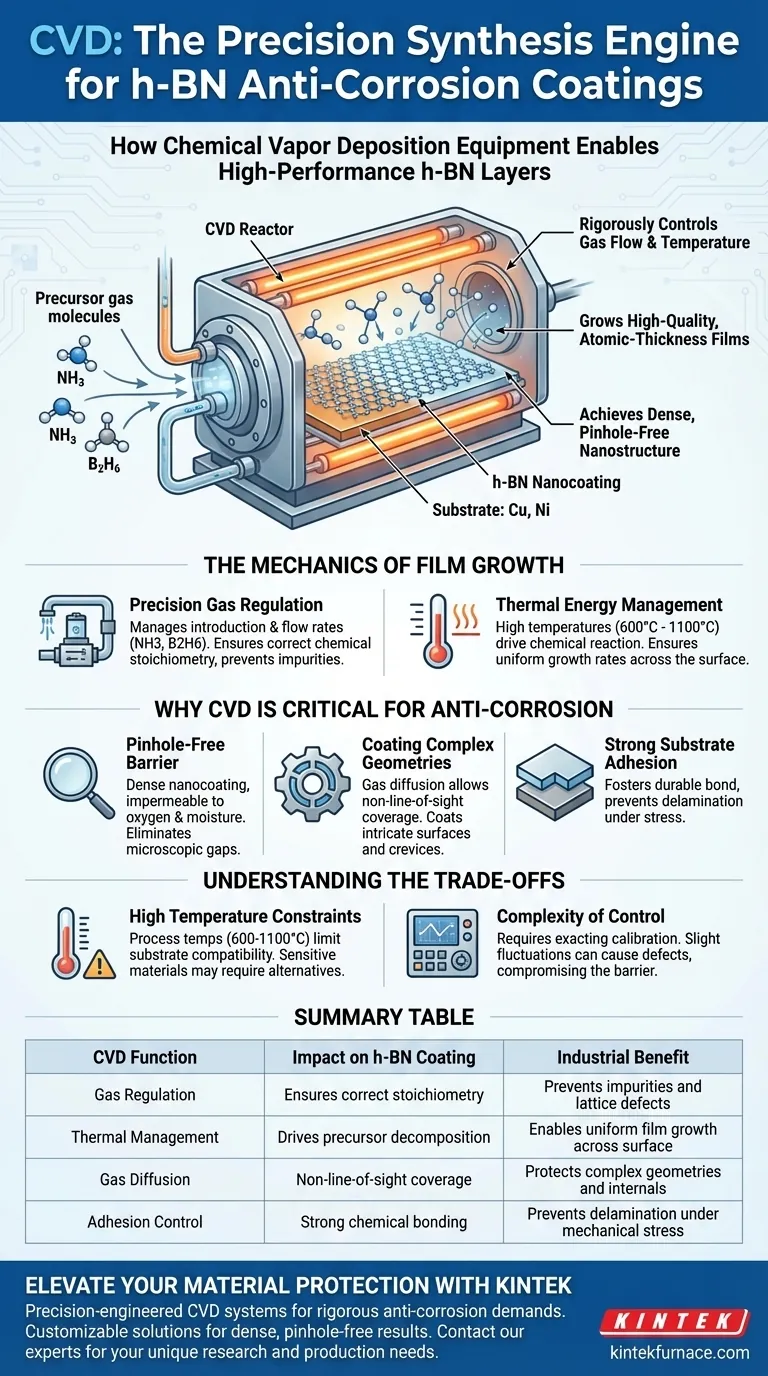

Die chemische Gasphasenabscheidungs (CVD)-Ausrüstung fungiert als Präzisionssynthese-Engine, die zur Erzeugung von Hochleistungs-Hexagonal-Bornitrid (h-BN)-Beschichtungen erforderlich ist. Ihre Hauptaufgabe besteht darin, den Fluss spezifischer Vorläufergase und die Reaktionstemperaturen rigoros zu steuern, um hochwertige Filme atomarer Dicke direkt auf Metallsubstrate aufzuwachsen. Dieses Kontrollniveau ist der einzige Weg, um die dichte, porenfreie Nanostruktur zu erreichen, die für h-BN als effektive Korrosionsschutzbarriere notwendig ist.

Der Kernwert von CVD-Ausrüstung liegt in ihrer Fähigkeit, kontinuierliche, undurchlässige h-BN-Schichten herzustellen, indem Gasdynamik und thermische Energie orchestriert werden. Dieser Prozess eliminiert mikroskopische Defekte und erschließt die inhärente Oxidationsbeständigkeit und chemische Inertheit des Materials.

Die Mechanik des Filmwachstums

Präzise Gasregelung

Die Ausrüstung verwaltet die Einführung und die Flussraten spezifischer Vorläufergase, typischerweise Ammoniak und Diboran.

Durch Feinabstimmung dieser Eingaben stellt das System sicher, dass die korrekte chemische Stöchiometrie für die Bildung des h-BN-Gitters vorhanden ist. Dies verhindert Verunreinigungen, die die Integrität der Beschichtung beeinträchtigen könnten.

Thermisches Energiemanagement

CVD-Systeme nutzen hohe Temperaturen, um die chemische Reaktion für das Filmwachstum anzutreiben.

Diese thermische Energie zersetzt die Vorläufergase, wodurch Bor- und Stickstoffatome auf dem Substrat abgeschieden und gebunden werden können. Die Ausrüstung hält diese Temperaturen aufrecht, um ein gleichmäßiges Wachstum über die gesamte Oberfläche zu gewährleisten.

Warum CVD für Korrosionsschutz entscheidend ist

Erstellung einer porenfreien Barriere

Damit eine Beschichtung Korrosion verhindert, muss sie für Sauerstoff und Feuchtigkeit undurchlässig sein.

CVD ermöglicht die Herstellung dichter Nanobeschichtungen, die frei von "Poren" oder mikroskopischen Lücken sind. Diese kontinuierliche Struktur ermöglicht es dem h-BN, seine Barriereeigenschaften und Oxidationsbeständigkeit voll auszuschöpfen.

Beschichtung komplexer Geometrien

Im Gegensatz zu physikalischen Auftragmethoden, die eine direkte Sichtverbindung erfordern, basiert CVD auf Gasdiffusion.

Dadurch kann die Ausrüstung komplexe Oberflächen, interne Geometrien und schwer zugängliche Dichtungsbereiche beschichten. Das Gas dringt in jede Ritze ein und gewährleistet einen umfassenden Schutz unabhängig von der Form des Teils.

Starke Substrathaftung

Der CVD-Prozess fördert eine starke, dauerhafte Bindung zwischen dem h-BN-Film und dem Metallsubstrat.

Dies verhindert, dass sich die Beschichtung unter Belastung ablöst, und stellt sicher, dass sie auch in Hochstressumgebungen intakt bleibt. Häufige Substrate für diesen Prozess sind Kupfer und Nickel.

Verständnis der Kompromisse

Hochtemperaturbeschränkungen

Standard-Thermische-CVD-Prozesse erfordern typischerweise Temperaturen von 600 °C bis 1100 °C, um Vorläufergase effektiv zu zersetzen.

Diese hohe thermische Anforderung begrenzt die Arten von Substraten, die ohne Beschädigung beschichtet werden können. Hitzempfindliche Materialien erfordern möglicherweise spezielle Variationen des CVD-Prozesses oder alternative Beschichtungsmethoden.

Komplexität der Steuerung

Das Erreichen eines "porenfreien" Zustands ist nicht automatisch; es erfordert eine exakte Kalibrierung der Ausrüstung.

Wenn Gasflüsse oder Temperaturen auch nur geringfügig schwanken, kann der resultierende Film Defekte aufweisen. Diese Unvollkommenheiten beeinträchtigen die Korrosionsschutzbarriere und machen die Beschichtung unwirksam.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Bewertung von CVD für h-BN-Anwendungen Ihre spezifischen Leistungsanforderungen:

- Wenn Ihr Hauptaugenmerk auf absoluter Barrierenintegrität liegt: Priorisieren Sie Geräte mit fortschrittlicher Durchflussregelung, um sicherzustellen, dass der Film dicht und porenfrei ist.

- Wenn Ihr Hauptaugenmerk auf komplexen Teilegeometrien liegt: Nutzen Sie die Non-Line-of-Sight-Natur von CVD, um interne Oberflächen und komplizierte Details zu schützen, die Sprays nicht erreichen können.

- Wenn Ihr Hauptaugenmerk auf Substratkompatibilität liegt: Stellen Sie sicher, dass Ihr Basismetall den für die thermische CVD erforderlichen Prozesstemperaturen von 600 °C bis 1100 °C standhält.

Letztendlich schlägt die CVD-Ausrüstung die Brücke zwischen rohem chemischem Potenzial und einem praktischen Schutzschild in Industriequalität.

Zusammenfassungstabelle:

| CVD-Funktion | Auswirkung auf h-BN-Beschichtung | Industrieller Nutzen |

|---|---|---|

| Gasregelung | Gewährleistet korrekte Stöchiometrie | Verhindert Verunreinigungen und Gitterfehler |

| Thermisches Management | Treibt Vorläuferzersetzung an | Ermöglicht gleichmäßiges Filmwachstum über die Oberfläche |

| Gasdiffusion | Non-Line-of-Sight-Abdeckung | Schützt komplexe Geometrien und Innenteile |

| Haftungsregelung | Starke chemische Bindung | Verhindert Ablösung unter mechanischer Belastung |

Verbessern Sie Ihren Materialschutz mit KINTEK

Entschließen Sie sich zum vollen Potenzial von Hexagonal-Bornitrid-Beschichtungen mit präzisionsgefertigten CVD-Systemen von KINTEK. Unterstützt durch erstklassige F&E und Weltklasse-Fertigung bieten wir Hochleistungs-CVD-Systeme, Muffel-, Rohr- und Vakuumöfen, die speziell für die anspruchsvollen Anforderungen von Korrosionsschutzanwendungen entwickelt wurden. Ob Sie komplexe Geometrien beschichten oder absolute Barrierenintegrität benötigen, unsere anpassbaren Hochtemperatur-Laborsysteme gewährleisten jedes Mal dichte, porenfreie Ergebnisse.

Bereit, Ihre Dünnschichtsynthese zu optimieren? Kontaktieren Sie noch heute unsere technischen Experten, um das perfekte System für Ihre einzigartigen Forschungs- und Produktionsanforderungen zu finden.

Visuelle Anleitung

Ähnliche Produkte

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofen mit geteilter Kammer und Vakuumstation CVD-Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- HFCVD-Maschinensystem Ausrüstung für Ziehstein Nano-Diamant-Beschichtung

Andere fragen auch

- Was sind die Hauptunterschiede zwischen PVD- und CVD-Verfahren? Wählen Sie die richtige Dünnschichtabscheidungsmethode

- Wie unterscheiden sich die Prozessumgebungen von PVD und CVD? Wichtigste Unterschiede bei Vakuum und chemischen Reaktionen

- Welche Rolle spielt ein Chemical Vapor Deposition (CVD)-System bei der Synthese von einlagigem Graphen?

- Welche Anwendungen hat die chemische Gasphasenabscheidung? Ermöglichen Sie atomare Kontrolle für fortschrittliche Materialien

- Warum wird Wasserstoffgas beim CVD-Wachstum von Graphen verwendet? Entsperren Sie makellose katalytische Oberflächen

- Was sind die Vorteile der Verwendung von KI als Wachstumsförderer für VSe2-Kristalle? Erzielung großer, atomar dünner Nanoschichten

- Wann sollte PVD gegenüber CVD für die Dünnschichtabscheidung gewählt werden? Optimieren Sie Ihren Beschichtungsprozess mit Präzision

- Welche Rolle spielen CVD-Systeme (Chemical Vapor Deposition) bei der MoSe2-Synthese? Erzielung von Präzisionskontrolle auf atomarer Ebene