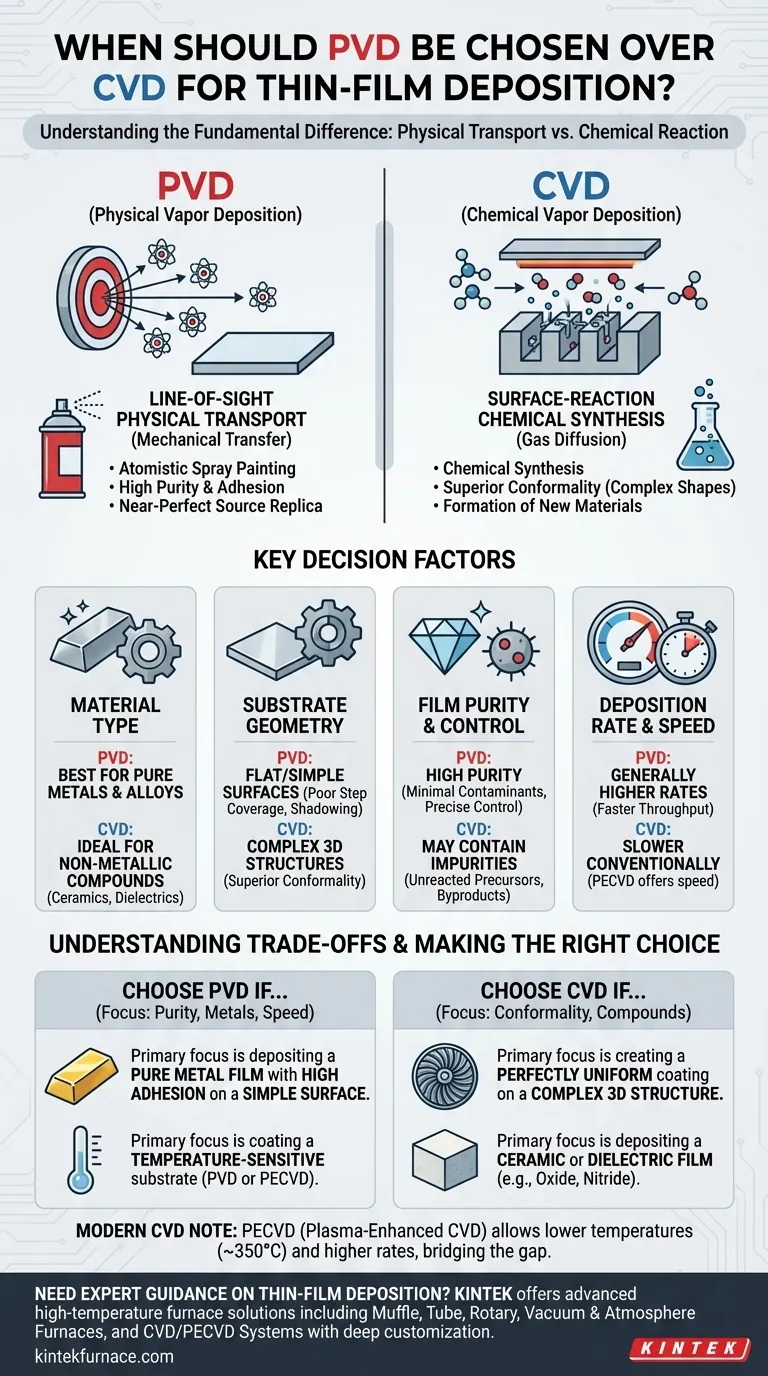

Kurz gesagt, PVD (Physical Vapor Deposition – physikalische Gasphasenabscheidung) ist die überlegene Wahl für die Abscheidung hochreiner Schichten, insbesondere von Metallen, auf relativ einfachen Geometrien, wo starke Haftung und präzise Kontrolle entscheidend sind. Während CVD (Chemical Vapor Deposition – chemische Gasphasenabscheidung) besser geeignet ist, um gleichmäßige Beschichtungen auf komplexen, dreidimensionalen Oberflächen zu erzeugen, zeichnet sich PVD aus, wenn das Ziel darin besteht, ein Ausgangsmaterial mit minimaler chemischer Veränderung auf ein Substrat zu übertragen.

Die Entscheidung zwischen PVD und CVD hängt von einer grundlegenden Unterscheidung ab: PVD transportiert ein Material physikalisch von einer Quelle zu einem Substrat, während CVD eine chemische Reaktion nutzt, um ein neues Material direkt auf der Oberfläche des Substrats zu erzeugen. Das Verständnis dieses Kernunterschieds ist der Schlüssel zur Auswahl des richtigen Prozesses für Ihre Anwendung.

Der grundlegende Unterschied: Physikalischer Transport vs. chemische Reaktion

Um eine fundierte Entscheidung treffen zu können, müssen Sie zunächst den Mechanismus hinter jedem Prozess verstehen. Ihre Namen – Physikalisch vs. Chemisch – offenbaren ihr Kernwesen und bestimmen ihre jeweiligen Stärken und Schwächen.

Wie PVD funktioniert: Die "Sichtlinien"-Methode

Die physikalische Gasphasenabscheidung ist im Wesentlichen ein mechanischer Übertragungsprozess. Bei Methoden wie Sputtern oder Verdampfen wird ein festes Ausgangsmaterial (das "Target") mit Energie beschossen, wodurch Atome ausgestoßen werden.

Diese Atome bewegen sich in einer geraden Linie durch ein Vakuum und kondensieren auf dem Substrat, wodurch eine dünne Schicht entsteht. Stellen Sie es sich wie einen Sprühvorgang auf atomarer Ebene vor.

Dieser direkte, physikalische Transport ist der Grund, warum PVD sich hervorragend für die Herstellung von Schichten eignet, die außerordentlich rein, gleichmäßig sind und eine starke Haftung aufweisen. Die fertige Schicht ist eine nahezu perfekte Nachbildung des Ausgangsmaterials.

Wie CVD funktioniert: Die "Oberflächenreaktions"-Methode

Die chemische Gasphasenabscheidung ist ein Syntheseprozess. Dabei werden ein oder mehrere flüchtige Vorläufergase in eine Reaktionskammer eingeführt.

Diese Gase zersetzen sich und reagieren auf der Oberfläche des erhitzten Substrats, wodurch ein neues, festes Material als gewünschte Schicht entsteht. Unerwünschte Nebenprodukte werden anschließend aus der Kammer abgeführt.

Da der Prozess durch Gasdiffusion und Oberflächenchemie gesteuert wird, kann CVD komplizierte und komplexe Geometrien mit herausragender Gleichmäßigkeit beschichten, eine Eigenschaft, die als Konformalität bekannt ist.

Wichtige Entscheidungsfaktoren für PVD vs. CVD

Ihre Wahl wird von vier Hauptfaktoren geleitet: dem Material, das Sie abscheiden müssen, der Form Ihres Substrats, Ihrer erforderlichen Geschwindigkeit und dem Reinheitsgrad, den Sie benötigen.

Materialart: Metalle vs. Verbindungen

PVD ist der Standard für die Abscheidung reiner Metalle und deren Legierungen. Der Prozess ist ideal für die Herstellung von Targets aus diesen Materialien und deren physikalische Übertragung.

CVD wird hauptsächlich zur Abscheidung nichtmetallischer Verbindungen verwendet, wie z. B. Keramiken (Oxide, Nitride, Carbide) und andere Dielektrika. Die chemische Reaktion ermöglicht die Synthese von Materialien, die als fester PVD-Target schwierig oder unmöglich herzustellen sind.

Substratgeometrie: Flach vs. Komplex

Aufgrund ihres Sichtliniencharakters ist PVD am effektivsten für die Beschichtung von flachen oder leicht gekrümmten Oberflächen. Bereiche, die sich nicht im direkten Pfad des Ausgangsmaterials befinden, erhalten wenig oder keine Beschichtung, ein Effekt, der als "Abschattung" bekannt ist.

Der gasbasierte Prozess von CVD ermöglicht es, in und um komplexe 3D-Strukturen, Gräben und Durchgangslöcher zu "fließen". Wenn Sie eine perfekt gleichmäßige Beschichtung auf einem nicht-flachen Teil benötigen, bietet CVD eine überlegene Konformalität.

Schichtreinheit und Kontrolle

PVD bietet Schichten mit höherer Reinheit. Da es sich um einen physikalischen Transfer in einem Hochvakuum handelt, wird das Risiko der Einarbeitung von Verunreinigungen aus Vorläufergasen oder chemischen Nebenprodukten praktisch eliminiert. Dies ermöglicht eine sehr präzise Kontrolle der Eigenschaften der Schicht.

CVD-Schichten können manchmal Verunreinigungen enthalten, wie z. B. nicht umgesetzte Vorläuferelemente oder Nebenprodukte aus der chemischen Reaktion.

Abscheiderate und Durchsatz

Im Allgemeinen können PVD-Prozesse höhere Abscheideraten erzielen als konventionelle CVD. Dies macht PVD zu einer attraktiveren Option für Anwendungen, die dickere Schichten oder eine hohe Durchsatzproduktion erfordern, bei der Geschwindigkeit Priorität hat.

Die Kompromisse verstehen

Keine der Technologien ist ein Allheilmittel. Die Anerkennung ihrer inhärenten Grenzen ist entscheidend, um kostspielige Fehler zu vermeiden.

Die PVD-Einschränkung: Schlechte Stufenbedeckung

Der Hauptnachteil von PVD ist seine Sichtlinienabscheidung. Es kann die Seitenwände tiefer Gräben oder das Innere komplexer Teile nicht effektiv beschichten. Dieser Mangel an Konformalität macht es für viele Mikrofabrikations- und fortschrittliche Verpackungsanwendungen ungeeignet.

Die CVD-Einschränkung: Temperatur und Verunreinigungen

Traditionelle CVD-Prozesse erfordern oft sehr hohe Temperaturen, um die notwendigen chemischen Reaktionen anzutreiben, was temperaturempfindliche Substrate wie Polymere oder bestimmte elektronische Komponenten beschädigen kann.

Darüber hinaus bedeutet die chemische Natur des Prozesses, dass immer das Risiko besteht, Verunreinigungen in die Schicht einzubringen, die deren elektrische oder mechanische Eigenschaften verändern können.

Ein Hinweis zu modernen CVD-Varianten

Es ist wichtig zu erkennen, dass sich die CVD-Technologie weiterentwickelt hat. Varianten wie PECVD (Plasma-Enhanced CVD) verwenden ein Plasma, um die Vorläufergase zu energetisieren, was eine Abscheidung bei viel niedrigeren Temperaturen (z. B. ~350 °C) ermöglicht. PECVD kann auch hohe Abscheideraten bieten und damit in bestimmten Anwendungen die Lücke zu PVD schließen.

Die richtige Wahl für Ihr Ziel treffen

Treffen Sie Ihre Entscheidung basierend auf Ihrem wichtigsten Ergebnis.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer reinen Metallschicht mit hoher Haftung auf einer einfachen Oberfläche liegt: PVD ist die definitive und direkteste Lösung.

- Wenn Ihr Hauptaugenmerk auf der Erzeugung einer perfekt gleichmäßigen Beschichtung auf einer komplexen 3D-Struktur liegt: CVD ist der einzige Weg, die erforderliche Konformalität zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Abscheidung einer keramischen oder dielektrischen Schicht wie eines Oxids oder Nitrids liegt: CVD ist der Standardprozess in der Industrie, der für die Synthese dieser Materialien entwickelt wurde.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung eines temperaturempfindlichen Substrats liegt: PVD oder eine Niedertemperaturvariante wie PECVD sind Ihre sichersten und effektivsten Optionen.

Indem Sie den grundlegenden Mechanismus des Prozesses mit Ihrem Endziel in Einklang bringen, können Sie die richtige Technologie für die Aufgabe mit Zuversicht auswählen.

Zusammenfassungstabelle:

| Faktor | PVD (Physical Vapor Deposition) | CVD (Chemical Vapor Deposition) |

|---|---|---|

| Materialart | Am besten für reine Metalle und Legierungen | Ideal für nichtmetallische Verbindungen (z.B. Oxide, Nitride) |

| Substratgeometrie | Geeignet für flache oder einfache Oberflächen; schlechte Stufenbedeckung | Hervorragend für komplexe 3D-Strukturen; überlegene Konformalität |

| Schichtreinheit | Hohe Reinheit mit minimalen Verunreinigungen | Kann Verunreinigungen aus chemischen Reaktionen enthalten |

| Abscheiderate | Generell höhere Raten für schnelleren Durchsatz | Langsamer in konventionellen Formen; PECVD bietet schnellere Optionen |

| Temperaturempfindlichkeit | Niedrigtemperatur-Optionen verfügbar; gut für empfindliche Substrate | Hohe Temperaturen bei traditionellem CVD; PECVD reduziert dieses Problem |

Benötigen Sie fachkundige Beratung bei der Auswahl der richtigen Dünnschichtabscheidelösung für Ihr Labor? Bei KINTEK nutzen wir außergewöhnliche Forschung und Entwicklung sowie eigene Fertigung, um fortschrittliche Hochtemperaturofenlösungen anzubieten, die auf Ihre Bedürfnisse zugeschnitten sind. Unser Produktsortiment umfasst Muffel-, Rohr-, Drehrohröfen, Vakuum- und Atmosphäreöfen sowie CVD/PECVD-Systeme, die alle durch starke individuelle Anpassungsmöglichkeiten unterstützt werden, um Ihre einzigartigen experimentellen Anforderungen präzise zu erfüllen. Egal, ob Sie mit Metallen, Keramiken oder komplexen Geometrien arbeiten, wir können Ihnen helfen, Ihren Prozess für überragende Ergebnisse zu optimieren. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere Lösungen Ihre Forschung und Entwicklung verbessern können!

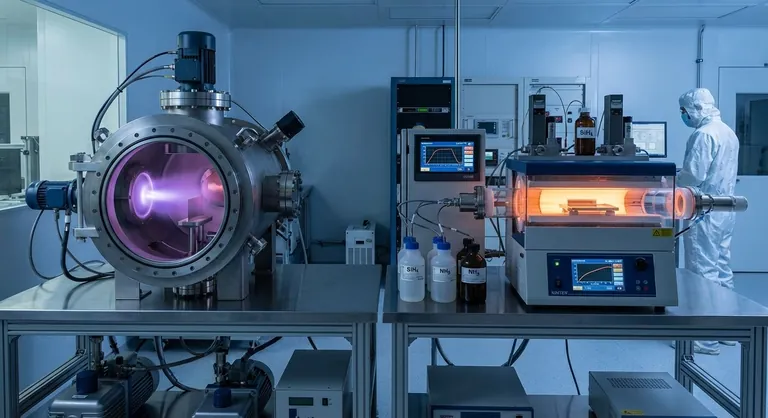

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor

- Was ist Widerstandsheizung und wie wird sie klassifiziert? Entdecken Sie die beste Methode für Ihre thermischen Anforderungen