Im Kern liegt der Hauptunterschied zwischen PVD- und CVD-Prozessumgebungen in ihren grundlegenden Mechanismen. Die Physikalische Gasphasenabscheidung (PVD) arbeitet unter Hochvakuum, um festes Material physisch auf ein Substrat zu übertragen, ähnlich dem Sprühauftragen einzelner Atome. Im Gegensatz dazu verwendet die Chemische Gasphasenabscheidung (CVD) gasphasenchemische Reaktionen bei höheren Temperaturen, um ein neues Material direkt auf der Oberfläche des Substrats „wachsen“ zu lassen.

Die Wahl zwischen PVD und CVD ist eine Wahl zwischen einem physikalischen und einem chemischen Prozess. PVD bewegt vorhandenes Material im Vakuum, während CVD neues Material durch kontrollierte chemische Reaktionen erzeugt – ein Unterschied, der die gesamte Prozessumgebung diktiert, von der Temperatur bis zur Sicherheit.

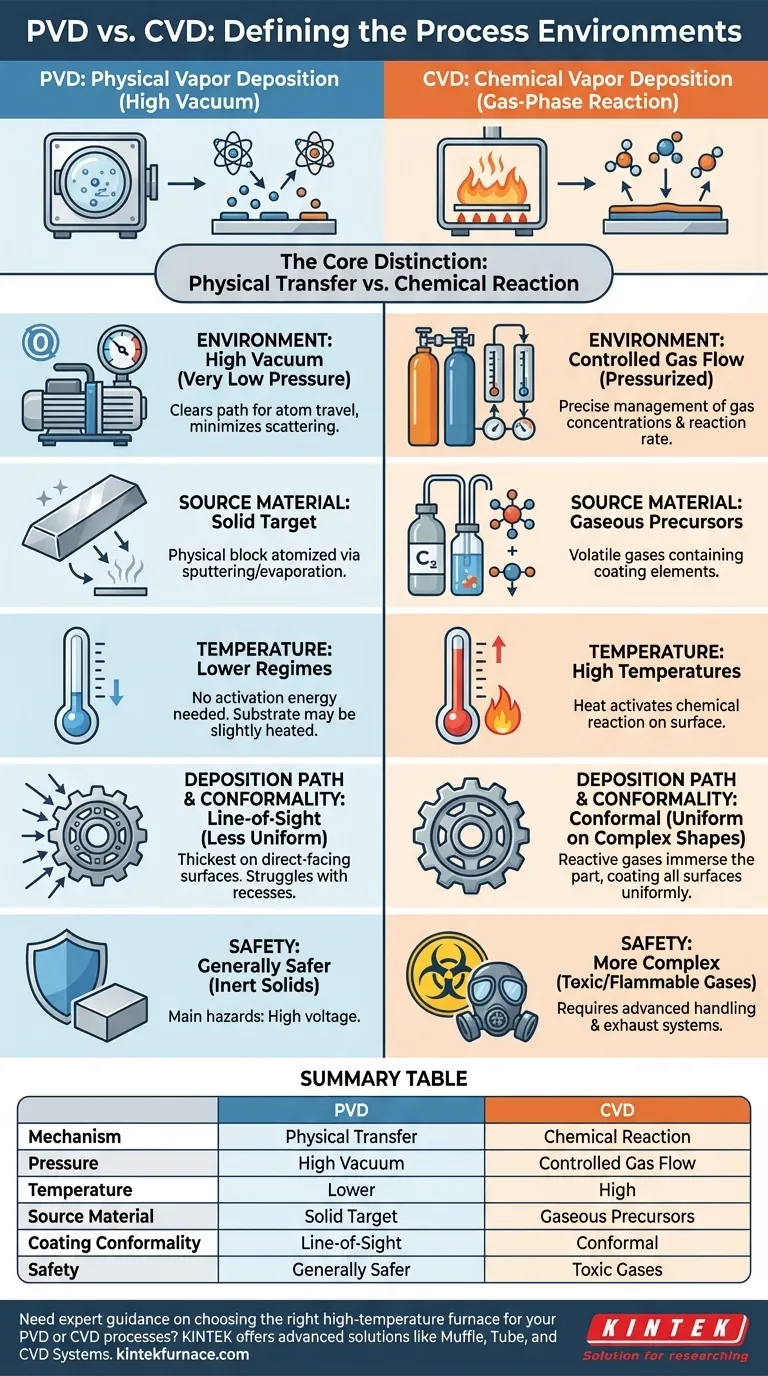

Der Kernunterschied: Physikalische Übertragung vs. Chemische Reaktion

Die Umgebungsunterschiede zwischen PVD und CVD sind direkte Folgen ihrer gegensätzlichen Abscheidungsphilosophien. Das eine ist ein Transportprozess, das andere ein Erzeugungsprozess.

PVD: Ein Hochvakuum-, Sichtlinienprozess

Bei PVD wird die Kammer auf ein Hochvakuum evakuiert. Dies ist entscheidend, da es Luft und andere Partikel entfernt, die sonst mit den Atomen des Beschichtungsmaterials kollidieren und diese streuen würden.

Anschließend wird ein festes Quellmaterial oder „Target“ durch Methoden wie Sputtern oder Verdampfen vaporisiert. Diese vaporisierten Atome bewegen sich geradlinig, auf einer Sichtlinie, durch das Vakuum und kondensieren auf dem kühleren Substrat, wodurch ein dünner Film entsteht.

CVD: Ein Gasphasen-, reaktiver Prozess

CVD beginnt nicht mit einem festen Target. Stattdessen werden ein oder mehrere flüchtige gasförmige Präkursoren unter kontrolliertem Druck und Durchflussraten in die Kammer eingebracht.

Das Substrat wird auf eine hohe Temperatur erhitzt, was die Energie liefert, die für die Auslösung einer chemischen Reaktion oder Zersetzung der Gase auf seiner Oberfläche erforderlich ist. Diese Reaktion bildet einen festen Film, der die Beschichtung effektiv auf das Bauteil „wachsen“ lässt.

Ein direkter Vergleich der Prozessumgebungen

Das Verständnis des Kernunterschieds macht die spezifischen Umgebungsunterschiede intuitiv. Jeder Parameter ist entweder für einen physikalischen oder einen chemischen Prozess optimiert.

Druck: Hochvakuum vs. Kontrollierter Gasfluss

Die PVD-Umgebung muss ein Hochvakuum (sehr niedriger Druck) sein. Das Ziel ist es, einen klaren Weg für die Atome zu schaffen, um ohne Störung von der Quelle zum Substrat zu gelangen.

Die CVD-Umgebung ist, obwohl kontrolliert, ein druckbeaufschlagtes System von strömenden Gasen. Druck und Gaskonzentrationen werden präzise gesteuert, um die Geschwindigkeit und Qualität der chemischen Reaktion zu kontrollieren.

Temperatur: Niedrigere vs. Höhere Regime

PVD ist im Allgemeinen ein Prozess bei niedrigerer Temperatur. Obwohl das Substrat erhitzt werden kann, um die Haftung zu verbessern, sind die Temperaturen deutlich niedriger als bei CVD, da keine chemische Reaktion aktiviert werden muss.

CVD erfordert fast immer hohe Temperaturen. Diese Wärme ist der Katalysator, der die Aktivierungsenergie liefert, die erforderlich ist, damit die Präkursorgase reagieren und die gewünschte feste Beschichtung auf dem Substrat bilden.

Quellmaterial: Festes Target vs. Gasförmige Präkursoren

Das Quellmaterial in einem PVD-System ist ein fester Block oder Barren des Beschichtungsmaterials. Es ist eine physische Quelle, die atomisiert wird.

Das Quellmaterial in einem CVD-System besteht aus flüchtigen chemischen Gasen. Diese Präkursoren enthalten die für den Endfilm benötigten Elemente und werden basierend auf dem chemischen Weg zu dessen Herstellung ausgewählt.

Verständnis der Kompromisse und Auswirkungen

Die unterschiedlichen Umgebungen schaffen spezifische Vor- und Nachteile, die jeden Prozess für unterschiedliche Ziele geeignet machen.

Prozesskomplexität und Kontrolle

PVD ist ein mechanisch einfacherer Prozess. Die Steuerung basiert auf physikalischen Parametern wie Depositionszeit, Leistung am Target und Substrattemperatur.

CVD ist von Natur aus komplexer. Es erfordert eine präzise Kontrolle über Gaschemie, Durchflussraten, Druck und Temperatur, um die chemischen Reaktionen zu steuern, was den Prozess empfindlicher macht.

Beschichtungseigenschaften und Konformität

Da PVD ein Sichtlinienprozess ist, kann es Schwierigkeiten haben, komplexe Formen, tiefe Vertiefungen oder die Innenseite von Teilen gleichmäßig zu beschichten. Die Beschichtung ist an Oberflächen, die direkt auf die Quelle zeigen, am dicksten.

CVD zeichnet sich durch die Erzeugung konformer Beschichtungen aus. Da das Bauteil in reaktive Gase getaucht ist, kann sich die Beschichtung gleichmäßig über komplizierte Geometrien und nicht einsehbare Oberflächen bilden.

Sicherheit und Materialhandhabung

PVD ist im Allgemeinen sicherer, da es hauptsächlich mit festen, inerten Materialien im Vakuum arbeitet. Die Hauptgefahren stehen im Zusammenhang mit Hochspannungsgeräten.

CVD beinhaltet oft toxische, brennbare oder ätzende Präkursorgase. Dies erfordert komplexere und teurere Sicherheitsprotokolle, Gasbehandlungssysteme und Abluftreinigung.

Die richtige Wahl für Ihre Anwendung treffen

Die Auswahl der richtigen Prozessumgebung hängt vollständig von den Anforderungen Ihres Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Beschichtung einfacher, Sichtlinien-Oberflächen bei niedrigeren Temperaturen liegt: PVD ist die direktere, oft sicherere und weniger komplexe Wahl für Anwendungen wie dekorative Beschichtungen oder Optiken.

- Wenn Ihr Hauptaugenmerk darauf liegt, eine hochgleichmäßige Beschichtung auf einer komplexen Form zu erzeugen oder ein spezifisches Material zu benötigen, das nur durch Reaktion gebildet werden kann: CVD ist trotz seiner höheren Temperatur und Prozesskomplexität die notwendige Lösung.

Letztendlich ist das Verständnis, ob Ihr Ziel ein physikalischer Transfer oder eine chemische Bildung erfordert, der Schlüssel zur Auswahl der richtigen Prozessumgebung.

Zusammenfassungstabelle:

| Parameter | PVD (Physikalische Gasphasenabscheidung) | CVD (Chemische Gasphasenabscheidung) |

|---|---|---|

| Mechanismus | Physikalische Übertragung von festem Material im Vakuum | Chemische Reaktion von Gasen auf dem Substrat |

| Druck | Hochvakuum | Kontrollierter Gasfluss bei höherem Druck |

| Temperatur | Niedrigere Temperaturen | Hohe Temperaturen |

| Quellmaterial | Festes Target | Gasförmige Präkursoren |

| Beschichtungskonformität | Sichtlinie, weniger gleichmäßig | Konform, gleichmäßig auf komplexen Formen |

| Sicherheit | Im Allgemeinen sicherer mit inerten Feststoffen | Beinhaltet toxische, brennbare Gase |

Benötigen Sie fachkundige Beratung bei der Auswahl des richtigen Hochtemperaturofens für Ihre PVD- oder CVD-Prozesse? KINTEK nutzt außergewöhnliche F&E und Eigenfertigung, um fortschrittliche Lösungen wie Muffel-, Rohr-, Drehrohrofen-, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme anzubieten. Mit starken Fähigkeiten zur Tiefenanpassung erfüllen wir präzise Ihre einzigartigen experimentellen Anforderungen. Kontaktieren Sie uns noch heute, um die Effizienz Ihres Labors zu steigern und überlegene Ergebnisse zu erzielen!

Visuelle Anleitung

Ähnliche Produkte

- RF-PECVD-System Hochfrequenzplasma-unterstützte chemische Gasphasenabscheidung

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

Andere fragen auch

- Was ist PECVD und wie unterscheidet es sich von herkömmlichem CVD? Entriegelung der Abscheidung von dünnen Schichten bei niedrigen Temperaturen

- Was ist der zweite Vorteil der Abscheidung innerhalb einer Entladung in der PECVD? Verbesserung der Filmqualität durch Ionenbombardement

- Wie funktioniert Plasma-Gasphasenabscheidung? Eine Niedertemperaturlösung für fortschrittliche Beschichtungen

- Was ist die Anwendung der plasmaunterstützten chemischen Gasphasenabscheidung? Ermöglichen von Hochleistungsdünnschichten bei niedrigeren Temperaturen

- Wie funktioniert die plasmaunterstützte chemische Gasphasenabscheidung? Erzielung von Niedertemperatur-Dünnschichtabscheidung hoher Qualität