Im Grunde genommen ist die Chemical Vapor Deposition (CVD) eine außergewöhnlich vielseitige Technik, die in der Lage ist, ein breites Spektrum an Hochleistungskeramikmaterialien abzuscheiden. Die gängigsten Familien umfassen Carbide (wie Siliziumkarbid), Nitride (wie Titannitrid), Oxide (wie Aluminiumoxid) und Boride. Diese Materialien sind grundlegend für die Herstellung von dünnen Filmen und Beschichtungen, die für ihre außergewöhnliche Härte, thermische Stabilität und spezifischen elektrischen Eigenschaften geschätzt werden.

Die wahre Stärke der CVD liegt nicht nur in der Vielfalt der Keramiken, die sie abscheiden kann, sondern auch in ihrer Fähigkeit, die Reinheit, Dichte und Mikrostruktur des Films präzise zu steuern. Dies ermöglicht es Ingenieuren, die Materialeigenschaften anzupassen, um eine spezifische Leistungsherausforderung zu lösen, von der Verschleißfestigkeit bei Schneidwerkzeugen bis hin zur elektrischen Isolierung in Mikrochips.

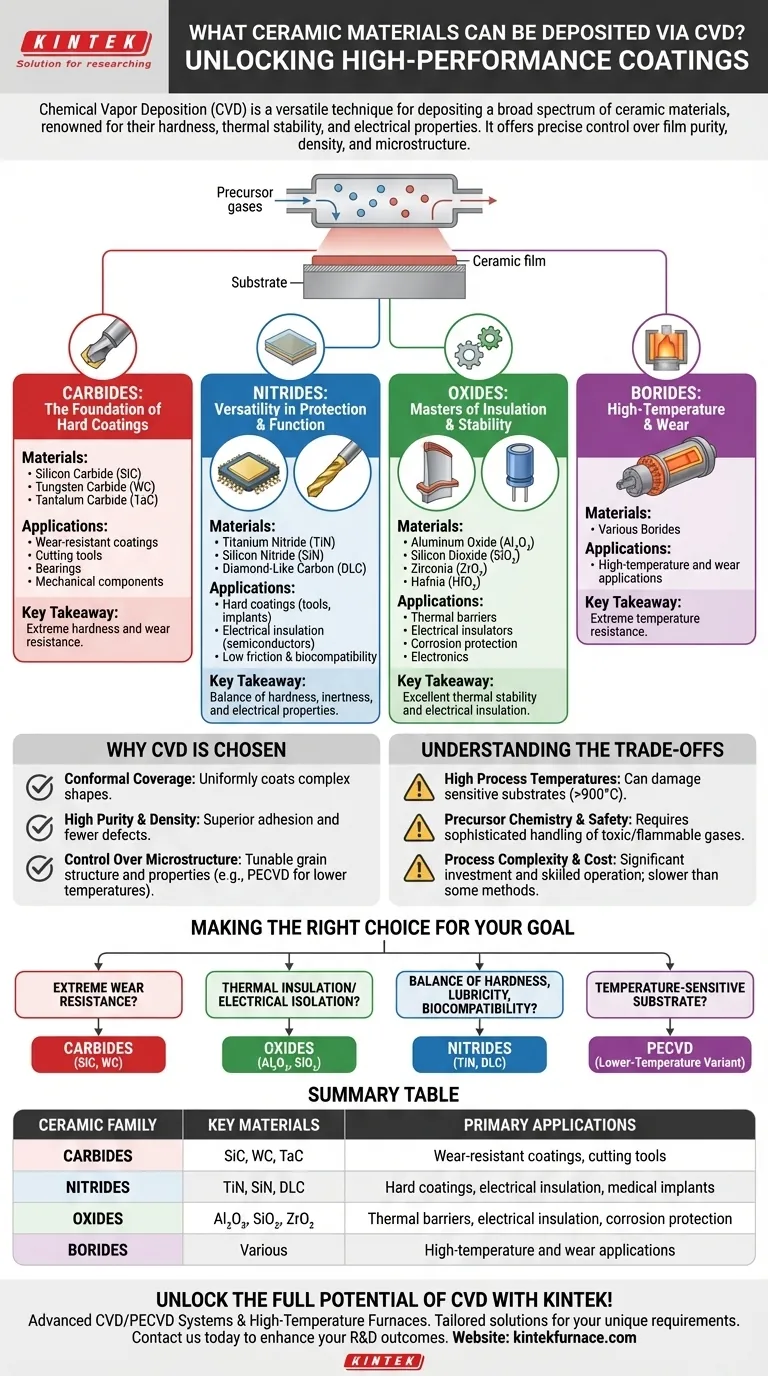

Die wichtigsten Keramikfamilien, die mittels CVD abgeschieden werden

CVD ist kein einzelner Prozess, sondern eine Familie von Techniken, die chemische Reaktionen gasförmiger Vorläuferstoffe nutzen, um einen festen Film auf einem Substrat zu bilden. Dieses Verfahren eignet sich ideal für die Herstellung dichter, hochreiner Keramikschichten.

Carbide: Die Grundlage harter Beschichtungen

Carbide sind Verbindungen von Kohlenstoff mit einem weniger elektronegativen Element und sind bekannt für ihre extreme Härte und Verschleißfestigkeit.

Materialien wie Siliziumkarbid (SiC), Wolframkarbid (WC) und Tantalkarbid (TaC) sind Standardstoffe in der CVD-Verarbeitung. Sie werden häufig als Schutzbeschichtungen für Schneidwerkzeuge, Lager und andere Komponenten verwendet, die intensivem mechanischem Verschleiß ausgesetzt sind.

Nitride: Vielseitigkeit im Schutz und in der Funktion

Nitride bieten eine fantastische Balance von Eigenschaften, einschließlich Härte, chemischer Inertheit und nützlicher elektrischer Eigenschaften.

Titannitrid (TiN) ist ein klassisches Beispiel und liefert eine harte, goldfarbene Beschichtung für Werkzeuge und medizinische Implantate. Siliziumnitrid (SiN) ist ein kritisches dielektrisches Isoliermaterial in der Halbleiterindustrie, während diamantähnlicher Kohlenstoff (DLC), der oft Stickstoff enthält, eine einzigartige Kombination aus Härte und geringer Reibung bietet.

Oxide: Meister der Isolierung und Stabilität

Oxidkeramiken zeichnen sich durch ihre ausgezeichnete thermische Stabilität und elektrische Isoliereigenschaften aus, was sie in der Elektronik und bei Hochtemperaturanwendungen unverzichtbar macht.

CVD wird zur Abscheidung von Filmen wie Aluminiumoxid (Al2O3 oder Alumina), Siliziumdioxid (SiO2), Zirkoniumdioxid (ZrO2) und Hafniumdioxid (HfO2) verwendet. Diese dienen als thermische Barrieren, elektrische Isolatoren und Schutzschichten gegen Korrosion.

Warum CVD für die Keramikabscheidung gewählt wird

Obwohl andere Methoden existieren, bietet CVD einzigartige Vorteile bei der Herstellung von Hochleistungskeramikfilmen. Die Entscheidung für CVD wird oft durch den Bedarf an überlegener Filmqualität bestimmt, die andere Verfahren nicht erreichen können.

Konforme Beschichtung komplexer Formen

Da sich die Vorläuferstoffe in der Gasphase befinden, können sie hochkomplexe und filigrane Oberflächen eindringen und gleichmäßig beschichten. Diese „konforme Abdeckung“ ist ein wesentlicher Vorteil gegenüber gerichteten Techniken wie der Physical Vapor Deposition (PVD).

Hohe Reinheit und Dichte

Die kontrollierte chemische Reaktion auf der Substratoberfläche erzeugt außergewöhnlich reine und dichte Filme. Dies führt zu einer überlegenen Haftung und weniger Defekten, was zu einer zuverlässigeren Leistung in anspruchsvollen Anwendungen führt.

Kontrolle über die Mikrostruktur

Durch sorgfältige Anpassung der Prozessparameter wie Temperatur, Druck und Gaszusammensetzung können Bediener die Korngrößenstruktur und die Eigenschaften des Endfilms einstellen. Varianten wie Plasma-Enhanced CVD (PECVD) nutzen Plasma, um die Abscheidung bei niedrigeren Temperaturen zu ermöglichen und damit den Bereich der kompatiblen Substratmaterialien zu erweitern.

Die Abwägungen verstehen

Trotz ihrer Leistungsfähigkeit ist CVD keine universelle Lösung. Das Verständnis ihrer Grenzen ist entscheidend für eine fundierte Entscheidung.

Hohe Prozesstemperaturen

Traditionelles thermisches CVD erfordert oft sehr hohe Temperaturen (über 900 °C), um die chemischen Reaktionen anzutreiben. Dies kann temperaturempfindliche Substrate wie bestimmte Kunststoffe oder wärmebehandelte Metalle beschädigen oder verformen.

Vorläuferchemie und Sicherheit

Die in der CVD verwendeten gasförmigen Chemikalien (Vorläuferstoffe) können hochgiftig, brennbar oder korrosiv sein. Dies erfordert hochentwickelte und teure Sicherheitsprotokolle, Gasbehandlungssysteme und Abluftbehandlung.

Prozesskomplexität und Kosten

CVD-Reaktoren sind komplexe Maschinen, die erhebliche Investitionen und qualifizierte Bediener erfordern. Der Gesamtprozess kann langsamer und teurer sein als einfachere Beschichtungsmethoden, weshalb er sich am besten für hochwertige Anwendungen eignet, bei denen die Leistung oberste Priorität hat.

Die richtige Wahl für Ihr Ziel treffen

Die Auswahl der geeigneten CVD-Keramik hängt vollständig von der primären Leistungsanforderung Ihrer Komponente ab.

- Wenn Ihr Hauptaugenmerk auf extremer Verschleißfestigkeit und Härte liegt: Ihre besten Optionen sind Carbide wie Siliziumkarbid (SiC) und Wolframkarbid (WC).

- Wenn Ihr Hauptaugenmerk auf thermischer Isolierung oder elektrischer Isolation liegt: Sie sollten Oxide wie Alumina (Al2O3) oder Siliziumdioxid (SiO2) spezifizieren.

- Wenn Ihr Hauptaugenmerk auf einer Balance aus Härte, Schmierfähigkeit und Biokompatibilität liegt: Sehen Sie sich Nitride wie Titannitrid (TiN) oder diamantähnlichen Kohlenstoff (DLC) an.

- Wenn Sie ein temperaturempfindliches Substrat beschichten: Sie müssen Varianten mit niedrigerer Temperatur wie Plasma-Enhanced CVD (PECVD) untersuchen, um eine Beschädigung Ihres Bauteils zu vermeiden.

Indem Sie diese Materialklassen und ihre damit verbundenen Kompromisse verstehen, können Sie CVD effektiv nutzen, um Hochleistungskeramikbeschichtungen zu erstellen, die auf Ihre spezifische technische Herausforderung zugeschnitten sind.

Zusammenfassungstabelle:

| Keramikfamilie | Wichtige Materialien | Hauptanwendungen |

|---|---|---|

| Carbide | SiC, WC, TaC | Verschleißfeste Beschichtungen, Schneidwerkzeuge |

| Nitride | TiN, SiN, DLC | Harte Beschichtungen, elektrische Isolierung, medizinische Implantate |

| Oxide | Al2O3, SiO2, ZrO2 | Thermische Barrieren, elektrische Isolierung, Korrosionsschutz |

| Boride | Verschiedene | Hochtemperatur- und Verschleißanwendungen |

Schöpfen Sie das volle Potenzial von CVD für Ihr Labor mit KINTEK aus! Durch die Nutzung außergewöhnlicher F&E- und Inhouse-Fertigungskapazitäten bieten wir fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- und Atmosphärenöfen sowie CVD/PECVD-Systeme. Unsere starke Fähigkeit zur Tiefenanpassung stellt sicher, dass wir Ihre einzigartigen experimentellen Anforderungen für Keramikbeschichtungen präzise erfüllen können. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen Ihre Forschungs- und Entwicklungsergebnisse verbessern können!

Visuelle Anleitung

Ähnliche Produkte

- Dia-PECVD-Rohrofen mit Flüssigvergaser PECVD-Maschine

- Geneigte rotierende plasmaunterstützte chemische Abscheidung PECVD-Rohrofenmaschine

- Sonderanfertigung Vielseitiger CVD-Rohrofen Chemische Gasphasenabscheidung CVD-Ausrüstung Maschine

- CVD-Rohrofenmaschine mit mehreren Heizzonen für die chemische Gasphasenabscheidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was sind die Vorteile der Verwendung von CVD? Erreichen Sie hochreine, konforme Dünnschichten für Ihre Anwendungen

- Wie lauten die Klassifizierungen der CVD nach Dampfeigenschaften? Optimieren Sie Ihren Prozess der Dünnschichtabscheidung

- Wie wird Siliziumdioxid aus Tetraethoxysilan (TEOS) in PECVD abgeschieden? Erzielung von Niedertemperatur-Hochqualitäts-SiO2-Filmen

- Wie trägt PECVD zur Halbleiterfertigung bei? Ermöglicht Niedertemperatur-, hochwertige Schichtabscheidung

- Welche Nachteile hat CVD im Vergleich zu PECVD? Wichtige Einschränkungen für Ihr Labor