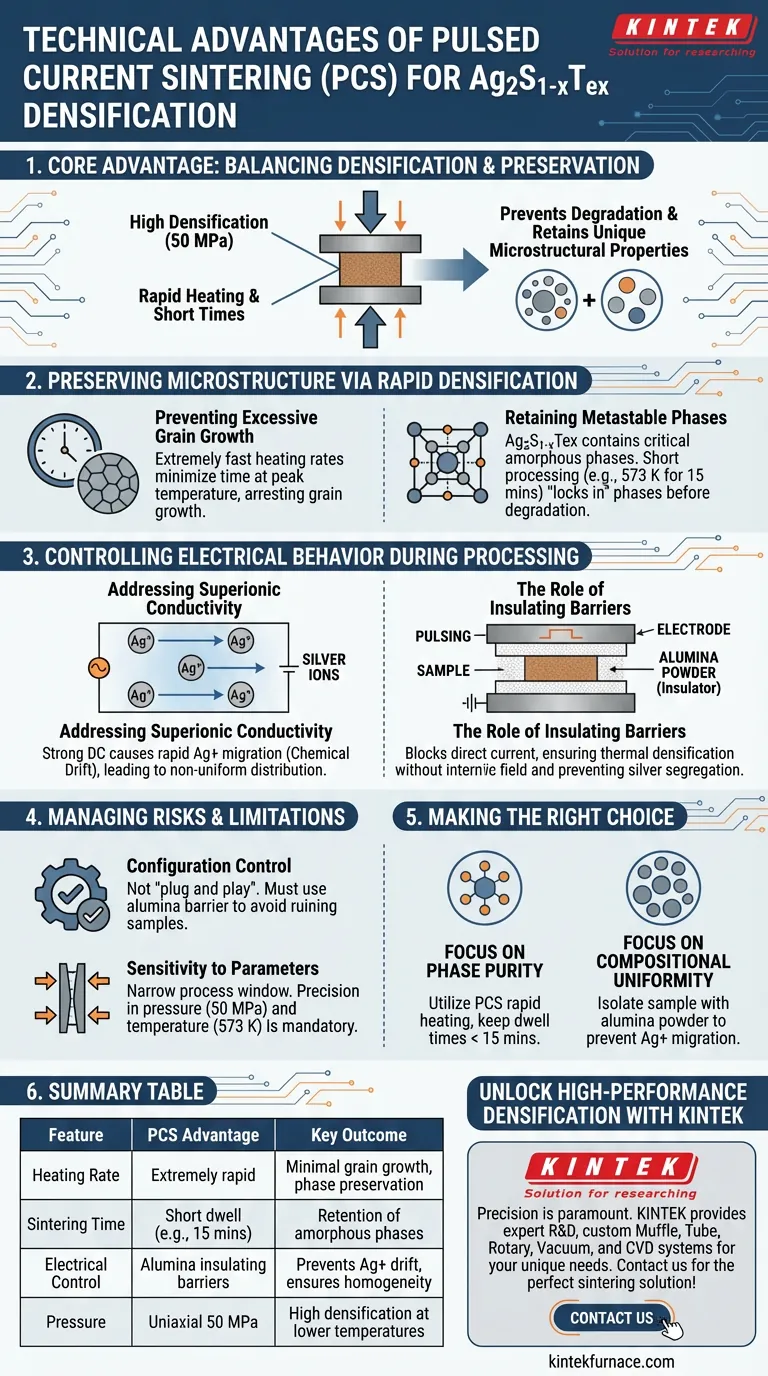

Der primäre technische Vorteil des Pulsstromsinterns (PCS) für Ag2S1-xTex liegt in seiner Fähigkeit, eine hohe Verdichtung durch extrem schnelle Aufheizraten und kurze Verarbeitungszeiten zu erreichen. Durch die Anwendung von direktem Pulsstrom neben uniaxialem Druck (typischerweise 50 MPa) konsolidiert PCS das Material schnell und verhindert die Verschlechterung seiner einzigartigen mikrostrukturellen Eigenschaften.

Der Kernwert von PCS für dieses Material liegt im Gleichgewicht zwischen Verdichtung und Erhaltung. Es erzeugt die notwendige Wärme und den Druck, um die Probe zu verfestigen, ohne sie übermäßigen thermischen Zyklen auszusetzen, die metastabile Phasen zerstören und chemische Segregation induzieren.

Mikrostruktur durch schnelle Verdichtung erhalten

Vermeidung übermäßigen Kornwachstums

Herkömmliche Sinterverfahren erfordern oft lange "Haltezeiten" bei hohen Temperaturen. Diese verlängerte Exposition ermöglicht ein übermäßiges Wachstum der Kristallkörner, was die mechanischen und elektrischen Eigenschaften verschlechtern kann.

PCS umgeht dies durch extrem schnelle Aufheizraten. Durch Minimierung der Zeit, die das Material bei Spitzentemperatur verbringt, unterdrückt die Technik effektiv das Kornwachstum und erhält eine feine Mikrostruktur.

Beibehaltung metastabiler Phasen

Ag2S1-xTex-Proben enthalten metastabile amorphe Phasen, die für ihre Leistung entscheidend sind. Diese Phasen sind thermodynamisch instabil und kristallisieren oder wandeln sich um, wenn sie zu lange bei hohen Temperaturen gehalten werden.

Die kurzen Verdichtungszeiten, die PCS inhärent sind – wie z. B. 15 Minuten Halten bei 573 K – sind hier entscheidend. Dieses schnelle Verarbeitungsfenster "fixiert" die amorphen Phasen, bevor sie sich verschlechtern können.

Kontrolle des elektrischen Verhaltens während der Verarbeitung

Umgang mit überionischer Leitfähigkeit

Eine besondere Herausforderung bei Ag2S1-xTex ist, dass die Silberionen (Ag+) eine überionische Leitfähigkeit aufweisen. Wenn ein starker Gleichstrom direkt durch die Probe fließt, wandern diese Ionen unter dem elektrischen Feld schnell.

Diese Migration erzeugt einen "chemischen Drift", der zu einer ungleichmäßigen Verteilung von Silber im Material führt. Dies führt zu inkonsistenten elektrischen und mechanischen Eigenschaften des Endprodukts.

Die Rolle isolierender Barrieren

Um die Wärme von PCS zu nutzen, ohne Ionenmigration auszulösen, erfordert die Einrichtung spezifische Modifikationen. Die Ober- und Unterseite der Probe sind mit isolierendem Aluminiumoxidpulver bedeckt.

Gewährleistung der chemischen Homogenität

Diese Isolierung blockiert den direkten Durchgang des Pulsstroms durch das Ag2S1-xTex-Material selbst. Stattdessen wird die Wärme extern oder indirekt erzeugt, wodurch sichergestellt wird, dass die Probe thermisch verdichtet wird, ohne dem internen elektrischen Feld ausgesetzt zu sein, das die Silbersegregation antreibt.

Risiken und Grenzen des Prozesses managen

Notwendigkeit der Konfigurationskontrolle

Obwohl PCS für dieses Material überlegen ist, ist es keine "Plug-and-Play"-Lösung. Die Standard-PCS-Einrichtung lässt Strom durch die Matrize und die Probe fließen; wenn die Aluminiumoxid-Isolierbarriere nicht implementiert wird, wird eine Ag2S1-xTex-Probe ruiniert.

Empfindlichkeit gegenüber Parametern

Da die Aufheizrate so schnell ist, ist das Prozessfenster eng. Eine Abweichung von Druck (50 MPa) oder Temperatur (573 K) kann entweder zu unvollständiger Verdichtung oder zu der Phasenwandlung führen, die Sie vermeiden wollen. Präzision bei der Prozesskontrolle ist zwingend erforderlich.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Ag2S1-xTex-Proben zu maximieren, richten Sie Ihre Verarbeitungsstrategie an diesen Prioritäten aus:

- Wenn Ihr Hauptaugenmerk auf Phasenreinheit liegt: Nutzen Sie die schnelle Aufheizfähigkeit von PCS, um die Haltezeiten unter 15 Minuten zu halten und so sicherzustellen, dass metastabile amorphe Phasen erhalten bleiben.

- Wenn Ihr Hauptaugenmerk auf Zusammensetzungsgleichmäßigkeit liegt: Sie müssen die Probe mit Aluminiumoxidpulver isolieren, um zu verhindern, dass das elektrische Feld eine ungleichmäßige Migration von Silberionen antreibt.

Erfolg mit diesem Material erfordert, Zeit als kritische Variable und elektrische Isolation als zwingende Einschränkung zu behandeln.

Zusammenfassungstabelle:

| Merkmal | PCS-Vorteil für Ag2S1-xTex | Wichtigstes Ergebnis |

|---|---|---|

| Aufheizrate | Extrem schnelle Aufheizzyklen | Minimale Kornwachstum und Phasenbeibehaltung |

| Sinterzeit | Kurze Haltezeiten (z. B. 15 Min.) | Beibehaltung kritischer amorpher Phasen |

| Elektrische Kontrolle | Verwendung von Aluminiumoxid-Isolierbarrieren | Verhindert Silberionen-Drift und chemische Segregation |

| Druckanwendung | Uniaxialer 50 MPa Druck | Hohe Verdichtung bei niedrigeren Temperaturen |

Erschließen Sie hochleistungsfähige Materialverdichtung mit KINTEK

Präzision ist entscheidend bei der Verarbeitung empfindlicher Materialien wie Ag2S1-xTex. Mit fachkundiger F&E und Fertigung bietet KINTEK branchenführende Muffel-, Rohr-, Rotations-, Vakuum- und CVD-Systeme sowie fortschrittliche Hochtemperatur-Laböfen. Egal, ob Sie metastabile Phasen erhalten oder Ionenmigration verhindern müssen, unsere Ausrüstung ist vollständig anpassbar, um Ihre einzigartigen Forschungs- und Produktionsanforderungen zu erfüllen.

Bereit, Ihre Materialeigenschaften zu verbessern? Kontaktieren Sie uns noch heute, um sich mit unseren technischen Spezialisten zu beraten und die perfekte Sinterlösung für Ihr Labor zu finden.

Visuelle Anleitung

Referenzen

- Kosuke Sato, Tsunehiro Takeuchi. Composition, time, temperature, and annealing-process dependences of crystalline and amorphous phases in ductile semiconductors Ag2S1−<i>x</i>Te<i>x</i> with <i>x</i> = 0.3–0.6. DOI: 10.1063/5.0180950

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Warum beruht der reaktive Sinterprozess von RuTi-Legierungen auf der Hochvakuumumgebung, die ein Vakuum-Warmpress-Ofen bietet? Wesentlich für Reinheit und Dichte

- Welche Rolle spielt die Beschichtung aus hexagonalem Bornitrid (h-BN) in SPS-Formen? Schützen Sie Ihre Werkzeuge und Reinheit

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind die gängigen Anwendungen von Heißpressöfen? Erschließen Sie Lösungen für hochdichte Materialien

- Warum ist eine hochpräzise Temperaturregelung für den Vakuum-Heißpress-Ofen unerlässlich? Optimierung von Ti-Al3Ti-Verbundwerkstoffen

- Warum ist ein Vakuum-Heißpressen-Ofen für Graphitflocken/Al-Verbundwerkstoffe unerlässlich? Erzielung hoher Dichte & Leistung

- Was sind die Vorteile der Verwendung einer Labor-Heißpresse für F-MWCNT-Filme? Steigerung des Leistungsfaktors um 400%

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit