Eine hochpräzise Temperaturregelung ist der absolute bestimmende Faktor für den Reaktionsmechanismus und die strukturelle Integrität von Ti-Al3Ti-Laminatverbundwerkstoffen. Sie dient als entscheidende „Bremse“, die verhindert, dass der Herstellungsprozess in einen unkontrollierten Verbrennungszustand übergeht. Ohne diese Präzision kann der Vakuum-Heißpress-Ofen das für die Herstellung dichter, fehlerfreier Materialien erforderliche enge Verarbeitungsfenster nicht einhalten.

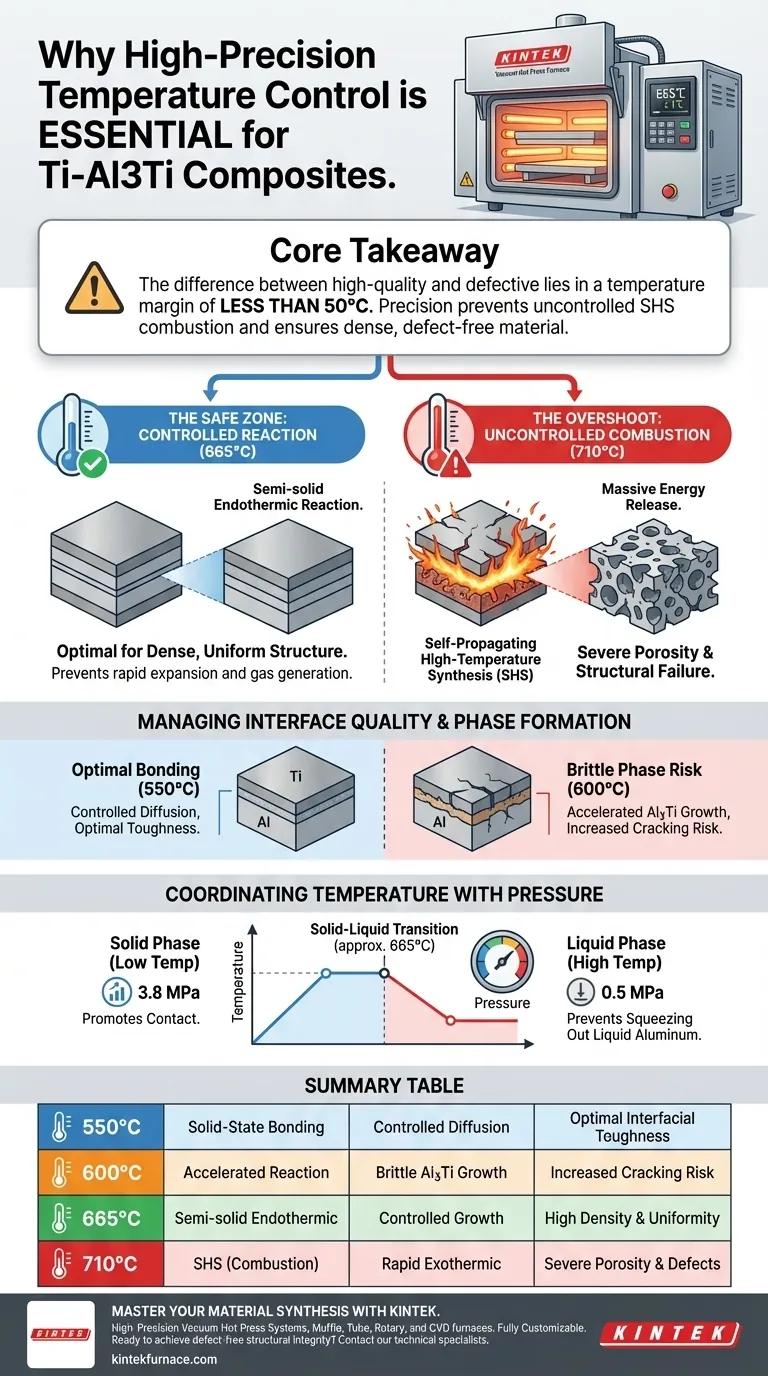

Kernbotschaft Der Unterschied zwischen einem hochwertigen Verbundwerkstoff und einem fehlerhaften liegt oft in einer Temperaturspanne von weniger als 50°C. Eine präzise thermische Regelung ermöglicht es Ihnen, den Prozess in eine kontrollierte halbfeste Reaktion zu „sperren“ und den Beginn der sich selbst ausbreitenden Hochtemperatur-Synthese (SHS) zu verhindern, die schwere Porosität und strukturelle Ausfälle verursacht.

Die entscheidende Auswirkung auf Reaktionsmechanismen

Der Hauptgrund für eine präzise Steuerung liegt in der Flüchtigkeit der chemischen Reaktion zwischen Titan (Ti) und Aluminium (Al) bei bestimmten Temperaturschwellen.

Definition der sicheren Zone

Forschungen deuten darauf hin, dass eine Temperatur von 665°C der optimale Sollwert für die Herstellung dieser Verbundwerkstoffe ist.

Bei dieser spezifischen Temperatur durchlaufen die Materialien eine halbfeste endotherme Reaktion. Dieser kontrollierte Reaktionsweg fördert die Bildung einer dichten, gleichmäßigen Struktur ohne schnelle Expansion oder Gasentwicklung.

Die Folgen eines Überschreitens

Wenn die Ofentemperatur auf nur 710°C ansteigt, ändern sich die physikalischen Gesetze des Prozesses drastisch.

Diese leicht höhere Temperatur löst eine sich selbst ausbreitende Hochtemperatur-Synthese (SHS)-Verbrennungsreaktion aus. Im Gegensatz zur kontrollierten endothermen Reaktion setzt SHS massive Energiemengen frei.

Diese schnelle Reaktion führt zu erheblichen Porositätsfehlern im Material. Die Präzision der Ausrüstung ist die einzige Absicherung gegen das versehentliche Überschreiten dieser Schwelle und die Beeinträchtigung der Materialleistung.

Verwaltung der Grenzflächenqualität und Phasenbildung

Über den primären Reaktionsmechanismus hinaus bestimmt die Temperaturpräzision die mikroskopische Qualität der Bindegrenzfläche.

Kontrolle der Dicke der Diffusionsschicht

Die Temperatur regelt direkt die Geschwindigkeit der atomaren Diffusion zwischen den Metallschichten.

Eine präzise Steuerung stellt sicher, dass die Diffusionsschicht an der Grenzfläche die optimale Dicke für die Bindung erreicht, ohne übermäßig zu werden.

Vermeidung spröder intermetallischer Phasen

Bestimmte niedrigere Temperaturbereiche, wie z. B. 550°C, sind oft optimal für die anfängliche Bindung.

Wenn die Temperatur jedoch unbeabsichtigt auf 600°C ansteigt, kann dies die Bildung von spröden Al3Ti-intermetallischen Verbindungen beschleunigen.

Eine übermäßige Bildung dieser Verbindungen an der Grenzfläche führt zu Rissen und einer erheblichen Verringerung der Plastizität des Verbundwerkstoffs.

Koordination von Temperatur und Druck

Eine hochpräzise Temperaturregelung ist nicht nur eine Frage der Wärme; sie ist der Auslöser für die Anpassung des mechanischen Drucks im Vakuum-Heißpress-Ofen.

Identifizierung des Phasenübergangs

Der Prozess beinhaltet einen Übergang von Fest-Fest-Diffusion zu Fest-Flüssig-Reaktionen.

Die Bediener müssen genau wissen, wann das Aluminium zu schmelzen beginnt, um den Ofendruck anzupassen.

Vermeidung stöchiometrischer Fehler

Im niedertemperaturigen Festkörperzustand ist ein hoher Druck (z. B. 3,8 MPa) erforderlich, um den Kontakt zu fördern.

Sobald die Temperatur jedoch 665°C überschreitet, muss der Druck drastisch reduziert werden (z. B. auf 0,5 MPa).

Wenn die Temperaturregelung ungenau ist, besteht die Gefahr, dass ein hoher Druck auf flüssiges Aluminium aufrechterhalten wird. Dies presst die Flüssigkeit aus der geschichteten Struktur und ruiniert die Reaktionsstöchiometrie und die endgültige Zusammensetzung.

Häufige Fallstricke thermischer Instabilität

Bei der Bewertung der Ofenfähigkeiten ist es unerlässlich, die Kompromisse einer unzureichenden Präzision zu verstehen.

- Porosität: Mangelnde Präzision führt zu einem „Überschwingen“, das Verbrennungsreaktionen auslöst, die den Verbundwerkstoff mit Hohlräumen füllen.

- Versprödung: Thermische Schwankungen können die intermetallische Schicht zu dick werden lassen, was dazu führt, dass das Material unter Belastung bricht.

- Materialverlust: Wenn der Temperatursensor träge ist, kann das Aluminium schmelzen, bevor der Druck reduziert wird, wodurch wesentliches Material physisch aus der Matrize gedrückt wird.

Die richtige Wahl für Ihr Ziel

Um die erfolgreiche Herstellung von Ti-Al3Ti-Verbundwerkstoffen zu gewährleisten, wenden Sie diese Prinzipien auf Ihre Verarbeitungsstrategie an:

- Wenn Ihr Hauptaugenmerk auf struktureller Dichte liegt: Priorisieren Sie die Stabilität um 665°C, um eine halbfeste endotherme Reaktion zu erzwingen, und vermeiden Sie strikt die SHS-Schwelle von 710°C.

- Wenn Ihr Hauptaugenmerk auf Grenzflächenzähigkeit liegt: Halten Sie während der Bindungsphase niedrigere Temperaturen (nahe 550°C) ein, um das schnelle Wachstum spröder Al3Ti-Phasen zu verhindern.

- Wenn Ihr Hauptaugenmerk auf Zusammensetzungsgenauigkeit liegt: Stellen Sie sicher, dass die Temperaturüberwachung mit den Druckregelungen synchronisiert ist, um die mechanische Kraft in dem Moment zu reduzieren, in dem die flüssige Phase erscheint.

Letztendlich fungiert die hochpräzise Temperaturregelung als Torwächter und stellt sicher, dass die Energiezufuhr eine dichte metallurgische Bindung anstelle eines porösen Verbrennungsfehlers erzeugt.

Zusammenfassungstabelle:

| Temperatur | Reaktionstyp | Ergebnis | Strukturelle Auswirkung |

|---|---|---|---|

| 550°C | Festkörperbindung | Kontrollierte Diffusion | Optimale Grenzflächenzähigkeit |

| 600°C | Beschleunigte Reaktion | Sprödes Al3Ti-Wachstum | Erhöhtes Rissrisiko |

| 665°C | Halbfeste endotherme Reaktion | Kontrolliertes Wachstum | Hohe Dichte & Gleichmäßigkeit |

| 710°C | SHS (Verbrennung) | Schnelle exotherme Reaktion | Schwere Porosität & Defekte |

Beherrschen Sie Ihre Materialherstellung mit KINTEK

Eine präzise thermische Verwaltung ist der Unterschied zwischen einem Hochleistungs-Ti-Al3Ti-Verbundwerkstoff und einer fehlgeschlagenen Charge. Bei KINTEK verstehen wir, dass eine Spanne von 50°C alles verändert.

Mit Unterstützung von Experten in F&E und Weltklasse-Fertigung bieten wir hochpräzise Vakuum-Heißpress-Systeme, Muffel-, Rohr-, Rotations- und CVD-Öfen an, die speziell dafür entwickelt wurden, die engen Verarbeitungsfenster für fortschrittliche Materialien einzuhalten. Egal, ob Sie SHS-Verbrennungen vermeiden oder die Grenzflächendiffusion präzise steuern müssen, unsere Ausrüstung ist vollständig an Ihre einzigartigen Forschungs- und Produktionsanforderungen anpassbar.

Bereit, fehlerfreie strukturelle Integrität zu erzielen?

Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte Hochtemperatur-Lösung für Ihr Labor zu finden.

Visuelle Anleitung

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- 9MPa Luftdruck Vakuum Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

Andere fragen auch

- Was ist der wesentliche Vorteil der Verwendung eines Vakuum-Heißpress-Ofens im Vergleich zum drucklosen Sintern zur Herstellung von hochdichten h-BN-Keramiken? Erreichen nahezu theoretischer Dichte mit mechanischer Kraft

- Welche Rolle spielen spezialisierte Formenmaterialien beim Heißpressen? Optimieren Sie Ihren Prozess mit der richtigen Wahl

- Wie werden Vakuum-Heißpress-Sinteröfen nach ihrer Betriebstemperatur klassifiziert? Ein Leitfaden zu Niedrig-, Mittel- und Hochtemperaturbereichen

- Wie fördert ein Vakuum-Heißpressenofen Sinterexperimente? Erzielen Sie überlegene Materialdichte und Reinheit

- Wie pflegt man eine Transferpresse? Ein proaktiver Leitfaden für konsistente Drucke & Langlebigkeit

- Wie trägt die Vakuum-Heißpresse zur Energie- und Stromerzeugungsbranche bei? Steigerung von Effizienz und Langlebigkeit

- Was ist ein Vakuumheißpressofen und was sind seine Hauptanwendungsgebiete? Hochleistungsfähige Materialbearbeitung erschließen

- Vakuum-Heißpressen Sintern vs. Ultraschall-unterstütztes Gießen für CNT/Al-Verbundwerkstoffe: Die Wahl der richtigen Methode