Die Induktionsglühung bietet einen überlegenen thermischen Mechanismus für die Graphitreinigung, indem sie elektromagnetische Felder nutzt, um die Wärme direkt im Verarbeitungstiegel zu erzeugen. Diese interne Wärmeerzeugung entkoppelt den Prozess von den Einschränkungen externer Heizelemente, die bei der herkömmlichen Jouleschen Heizung vorhanden sind, was zu drastisch schnelleren Verarbeitungszeiten und höherer Energieeffizienz führt.

Durch die Verlagerung der Wärmequelle in den Graphittiegel selbst können Induktionsöfen in weniger als 15 Minuten auf 2400 °C aufheizen. Diese schnelle thermische Fähigkeit treibt den Produktionsdurchsatz an und erreicht gleichzeitig konstant Reinheitsgrade von über 99,8 %.

Die Physik der internen Wärmeerzeugung

Elektromagnetische Induktion vs. Joulesche Heizung

Bei der herkömmlichen Jouleschen Heizung wird Wärme durch das Leiten von Strom durch ein Widerstandselement erzeugt und diese Wärme dann auf das Material übertragen.

Die Induktionsglühung verändert diese Dynamik grundlegend. Sie nutzt die elektromagnetische Induktion, um den Graphittiegel zur internen Wärmeerzeugung zu veranlassen. Dies eliminiert die thermische Trägheit, die mit der Wärmeübertragung von einem externen Element auf die Ladung verbunden ist.

Überlegene Wärmeübertragungsraten

Da die Wärme direkt in den Tiegelwänden um den Graphit herum erzeugt wird, erreicht das System Wärmeübertragungsraten, die um ein Vielfaches höher sind als bei herkömmlichen Methoden.

Diese direkte Energiekopplung stellt sicher, dass die Energie sofort zur Erwärmung des Zielmaterials verwendet wird, anstatt zuerst die umgebende Ofenstruktur zu erwärmen.

Betriebliche Leistungsmetriken

Beispiellose Heizgeschwindigkeit

Der deutlichste Vorteil dieser Technologie ist die Heizgeschwindigkeit. Das System kann Naturgraphit in weniger als 15 Minuten auf eine Prozesstemperatur von 2400 °C bringen.

Diese schnelle Aufheizung ist entscheidend für industrielle Anwendungen mit hohem Volumen, bei denen die Zykluszeit die Rentabilität bestimmt.

Energieeffizienz und Durchsatz

Die Effizienz der Induktionsglühung korreliert direkt mit reduzierten Betriebskosten. Durch die Minimierung von Wärmeverlusten und die Beschleunigung des Prozesses wird der Energieverbrauch pro Graphiteinheit erheblich gesenkt.

Gleichzeitig ermöglichen die reduzierten Zykluszeiten eine erhebliche Steigerung des Produktionsdurchsatzes im Vergleich zu den langsameren thermischen Zyklen der Jouleschen Heizung.

Erreichung von Hochreinheit

Der thermische Schwellenwert

Die Hochtemperaturreinigung beruht auf der Verdampfung von Verunreinigungen, um sie vom Graphit zu trennen.

Die Induktionsmethode hält konstant die extremen Temperaturen aufrecht, die für diese Phase erforderlich sind.

Reinheitsergebnisse

Die präzise Steuerung und die hohen Temperaturen der Induktionsglühung führen zu einem überlegenen Endprodukt.

Betreiber können hohe Reinheitsgrade von über 99,8 % erwarten, was das Produkt für anspruchsvolle Hightech-Anwendungen geeignet macht.

Verständnis der betrieblichen Kompromisse

Verwaltung schneller thermischer Übergänge

Die Fähigkeit, 2400 °C in weniger als 15 Minuten zu erreichen, belastet die Systemkomponenten thermisch erheblich.

Während diese Geschwindigkeit ein Vorteil für den Durchsatz ist, erfordert sie eine robuste Prozessüberwachung, um sicherzustellen, dass der Graphittiegel der schnellen Ausdehnung und der internen Energieerzeugung ohne strukturelles Versagen standhalten kann.

Abhängigkeit von der Tiegelinteraktion

Die Effizienz dieses Prozesses hängt vollständig von der elektromagnetischen Kopplung mit dem Graphittiegel ab.

Im Gegensatz zur Jouleschen Heizung, die Wärme *auf* ein Ziel richtet, erfordert die Induktion, dass der Tiegel als Wärmekraftmaschine fungiert; daher ist die Konsistenz des Tiegelmaterials entscheidend für die Aufrechterhaltung der angegebenen Wärmeübertragungsraten.

Die richtige Wahl für Ihr Ziel treffen

Wenn Sie Reinigungstechnologien bewerten, richten Sie Ihre Wahl an Ihren spezifischen betrieblichen KPIs aus:

- Wenn Ihr Hauptaugenmerk auf der Maximierung des Produktionsvolumens liegt: Wählen Sie die Induktionsglühung, um den 15-minütigen Heizzyklus zu nutzen und den täglichen Durchsatz drastisch zu erhöhen.

- Wenn Ihr Hauptaugenmerk auf der Senkung der Betriebskosten liegt: Wählen Sie die Induktionsglühung, um die überlegene Energieeffizienz der internen Wärmeerzeugung zu nutzen.

- Wenn Ihr Hauptaugenmerk auf der Produktqualität liegt: Verlassen Sie sich auf die Induktionsverarbeitung, um konsistent die für Batteriematerialien erforderlichen Reinheitsgrade von über 99,8 % zu erreichen.

Die Induktionsglühung verwandelt die Graphitreinigung von einem langsamen thermischen Einweichen in einen schnellen, hochpräzisen industriellen Prozess.

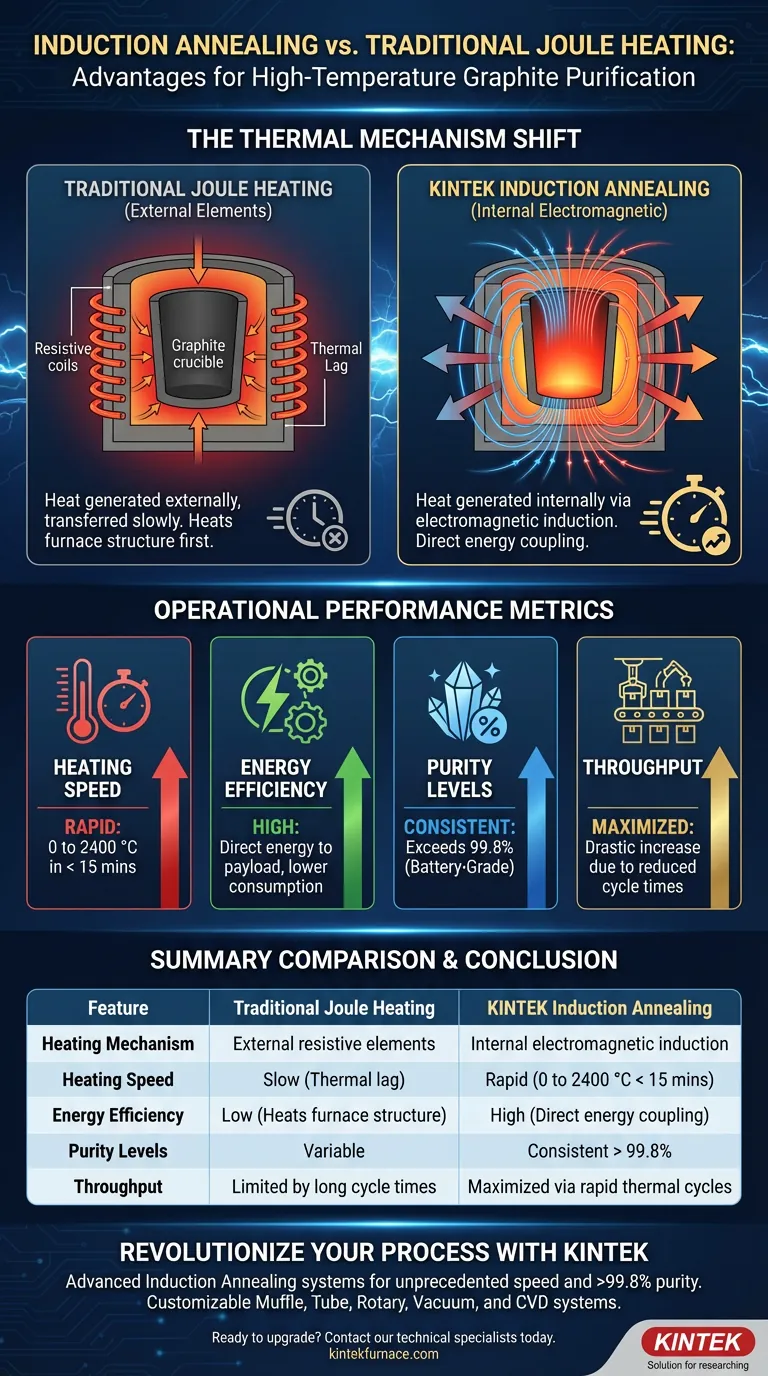

Zusammenfassungstabelle:

| Merkmal | Herkömmliche Joulesche Heizung | KINTEK Induktionsglühung |

|---|---|---|

| Heizmechanismus | Externe Widerstandselemente | Interne elektromagnetische Induktion |

| Heizgeschwindigkeit | Langsam (thermische Trägheit) | Schnell (0 bis 2400 °C < 15 Min.) |

| Energieeffizienz | Gering (erwärmt Ofenstruktur) | Hoch (direkte Energiekopplung) |

| Reinheitsgrade | Variabel | Konstant > 99,8 % |

| Durchsatz | Begrenzt durch lange Zykluszeiten | Maximiert durch schnelle thermische Zyklen |

Revolutionieren Sie Ihre Graphitreinigung mit KINTEK

Lassen Sie nicht zu, dass langsame thermische Zyklen Ihre Produktion ausbremsen. Die fortschrittlichen Induktionsglühsysteme von KINTEK sind darauf ausgelegt, beispiellose Heizgeschwindigkeiten und eine Hochreinheit von über 99,8 % zu liefern.

Unterstützt durch F&E-Experten und Weltklasse-Fertigung bieten wir eine vollständige Palette von Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systemen an, die alle vollständig an Ihre spezifischen Labor- oder industriellen Anforderungen angepasst werden können. Ob Sie die Produktion von Batteriematerialien skalieren oder die Laborforschung optimieren, KINTEK bietet die Hochtemperaturpräzision, die Sie benötigen.

Bereit, Ihre Effizienz zu steigern? Kontaktieren Sie noch heute unsere technischen Spezialisten, um die perfekte thermische Lösung für Ihre einzigartigen Bedürfnisse zu finden.

Visuelle Anleitung

Referenzen

- Anna Lähde, Jorma Jokiniemi. Effect of high temperature thermal treatment on the electrochemical performance of natural flake graphite. DOI: 10.1557/s43578-024-01282-z

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 1400℃ Muffelofen Ofen für Labor

- Vakuum-Wärmebehandlungs-Sinterofen Molybdän-Draht-Vakuumsinterofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- 2200 ℃ Graphit-Vakuum-Wärmebehandlungsofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

Andere fragen auch

- Welche Rolle spielt ein Vakuumlichtbogenofen bei der Herstellung von Ti–Mo–Fe-Legierungen? Wesentlich für die Synthese hochreiner Materialien

- Was sind die Schlüsselkomponenten einer IGBT-basierten Induktionsheizung? Entdecken Sie effizientes Hochfrequenzheizen

- Welche Lösungen werden für das Vakuuminduktionsschmelzen (VIM) implementiert? Erzielen Sie überlegene Legierungsreinheit und Leistung

- Welche betrieblichen Vorteile bieten Induktionsöfen gegenüber traditionellen Schmelzverfahren? Schnelleres, saubereres, sichereres Schmelzen

- Was ist der Nutzen eines Induktionsschmelzofens? Erreichen Sie schnelles, sauberes und präzises Schmelzen von Metallen

- Wie unterstützt das k-Epsilon-Turbulenzmodell mit Wandfunktionen die Simulation von Schmelzflüssen? Optimierung von Induktionsöfen

- Was sind die experimentellen Vorteile der Verwendung eines Vakuuminduktionsofens für die Forschung zur Entschwefelung von Gusseisen?

- Warum verbessert die Erhöhung der Segmentanzahl eines Kaltkryobots die Energieeffizienz? Maximieren Sie Ihr Schmelzpotenzial