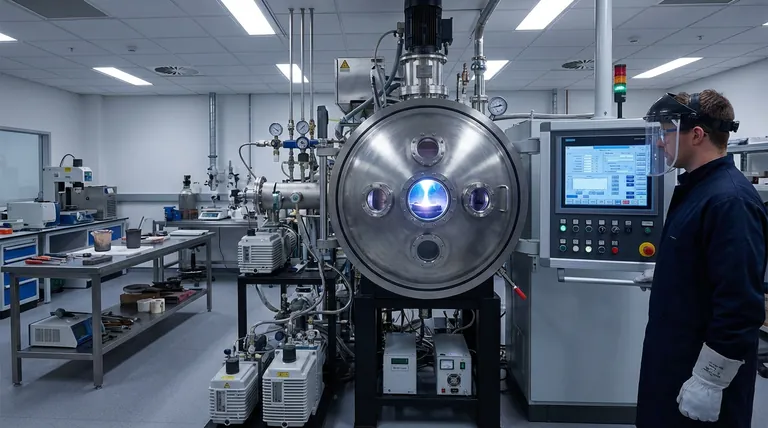

Der Vakuumlichtbogenofen ist die grundlegende Ausrüstung für die Synthese von Ti–Mo–Fe-Legierungen und fungiert als primärer Behälter, in dem Rohmetallpulver in eine feste, verwendbare Legierung umgewandelt werden.

Seine Rolle ist zweifach: Er erzeugt die extreme Momentanwärme, die zum Schmelzen von hochschmelzenden Metallen wie Titan und Molybdän erforderlich ist, und isoliert gleichzeitig das Material in einer Vakuum- oder Argonumgebung, um eine katastrophale Oxidation zu verhindern. Ohne diesen speziellen Ofentyp wäre die Herstellung einer chemisch genauen und reinen Ti–Mo–Fe-Legierung aufgrund der hohen Reaktivität von Titan unmöglich.

Kernbotschaft Der Vakuumlichtbogenofen ist für die Synthese von Ti–Mo–Fe-Legierungen unerlässlich, da er die Hochtemperatur-Lichtbogenenergie zum Schmelzen hochschmelzender Elemente mit einer schützenden Atmosphäre kombiniert, um die Reinheit zu gewährleisten. Seine Fähigkeit, mehrere Umschmelzzyklen zu ermöglichen, ist der Schlüsselfaktor für die Erzielung der Homogenität auf atomarer Ebene, die für Hochleistungsanwendungen erforderlich ist.

Überwindung thermischer und chemischer Barrieren

Schmelzen von Hochtemperatur-Elementen

Die größte Herausforderung bei der Herstellung von Ti–Mo–Fe-Legierungen ist der hohe Schmelzpunkt der Bestandteile, insbesondere von Titan und Molybdän.

Der Vakuumlichtbogenofen nutzt Hochtemperatur-Elektrolichtbögen, um intensive, lokalisierte Wärme zu erzeugen. Dies ermöglicht es ihm, Metallpulver, die Standardöfen nicht effizient verarbeiten können, schnell und vollständig zu schmelzen.

Verhinderung von atmosphärischer Kontamination

Titan ist hochreaktiv; es nimmt beim Erhitzen leicht Sauerstoff und Stickstoff aus der Luft auf, was die mechanischen Eigenschaften der Legierung beeinträchtigt.

Um dies zu verhindern, arbeitet der Ofen unter Hochvakuum oder einer kontrollierten Argon-Schutzatmosphäre. Diese Isolierung stellt sicher, dass die Titanmatrix rein bleibt und die endgültige chemische Zusammensetzung dem beabsichtigten Design ohne durch Verunreinigungen verursachte Defekte entspricht.

Erreichen struktureller Konsistenz

Die Notwendigkeit der elektromagnetischen Rührung

Das Schmelzen der Metalle ist nur die halbe Miete; sicherzustellen, dass sie sich perfekt vermischen, ist die andere.

Der elektrische Lichtbogen erzeugt einen elektromagnetischen Rühreffekt im geschmolzenen Pool. Diese natürliche Agitation hilft, Cluster einzelner Elemente aufzubrechen und zwingt Eisen, Molybdän und Titan, sich auf fundamentaler Ebene zu vermischen.

Der Prozess des Umdrehens und Umschmelzens

Ein einzelner Schmelzzyklus reicht selten aus, um eine hochwertige Legierung herzustellen.

Um die Zusammensetzungssegregation zu beseitigen – bei der sich Elemente wie Eisen zusammenballen können –, müssen die Legierungsbarren mehrfach umgedreht und umgeschmolzen werden. Standardpraxis ist eine Mindestanzahl von drei Schmelzzyklen. Dieser wiederholte Prozess stellt sicher, dass die Legierungselemente gleichmäßig in der Matrix verteilt sind und lokale chemische Abweichungen verhindert werden, die zu strukturellem Versagen führen könnten.

Verständnis der Kompromisse

Synthese vs. Wärmebehandlung

Es ist wichtig, die Rolle des Vakuumlichtbogenofens nicht mit der eines Muffelofens zu verwechseln.

Der Vakuumlichtbogenofen dient ausschließlich der Synthese und Homogenisierung (Schmelzen und Mischen). Er bietet nicht die stabile, langfristige Temperaturkontrolle, die für die Phasenstabilisierung (Lösungsglühen) erforderlich ist. Zur Stabilisierung der Beta-Phase oder zum Auflösen spröder intermetallischer Phasen ist ein Muffelofen nach Abschluss des Schmelzprozesses erforderlich.

Das Risiko unzureichender Zyklen

Die Effizienz dieser Ausrüstung hängt stark von der Einhaltung der Prozessprotokolle durch den Bediener ab.

Wenn die "Umdreh- und Umschmelz"-Zyklen übersprungen oder zur Zeitersparnis reduziert werden, leidet die Legierung wahrscheinlich unter Zusammensetzungssegregation. Bei Ti–Mo–Fe-Legierungen führt dies oft zu einer inkonsistenten Verteilung von Eisen, was zu unvorhersehbarem mechanischem Verhalten des Endprodukts führt.

Die richtige Wahl für Ihr Ziel treffen

Berücksichtigen Sie bei der Planung Ihres Legierungsherstellungsprozesses die folgenden technischen Prioritäten:

- Wenn Ihr Hauptaugenmerk auf chemischer Reinheit liegt: Stellen Sie sicher, dass Ihr Ofen eine Hochvakuumumgebung erzeugt oder hochreines Argon verwendet, um die Sauerstoffaufnahme durch das Titan streng zu verhindern.

- Wenn Ihr Hauptaugenmerk auf mikrostruktureller Homogenität liegt: Fordern Sie ein Protokoll von mindestens drei Umschmelzzyklen mit Umdrehen des Barrens, um den elektromagnetischen Rühreffekt des Lichtbogens zu nutzen.

- Wenn Ihr Hauptaugenmerk auf Phasenstabilisierung liegt: Verlassen Sie sich nicht auf die Abkühlrate des Lichtbogenofens; überführen Sie den homogenisierten Barren zur präzisen Wärmebehandlung bei 1100 °C in einen Muffelofen.

Der Vakuumlichtbogenofen ist nicht nur eine Wärmequelle; er ist ein Präzisionsmischwerkzeug, das die Zwillingsherausforderungen der Reaktivität von Titan und der Hitzebeständigkeit von Molybdän löst.

Zusammenfassungstabelle:

| Merkmal | Rolle bei der Ti–Mo–Fe-Synthese | Nutzen für die Endlegierung |

|---|---|---|

| Elektrolichtbogenwärme | Schmilzt hochschmelzendes Mo und Ti | Schnelle, vollständige Elementverschmelzung |

| Vakuum-/Argonatmosphäre | Verhindert O2/N2-Aufnahme | Hohe chemische Reinheit und Integrität |

| Elektromagnetische Rührung | Natürliche Agitation des geschmolzenen Pools | Mischen von Elementen auf atomarer Ebene |

| Mehrfaches Umschmelzen | Mindestens 3 Zyklen + Umdrehen | Beseitigt Zusammensetzungssegregation |

Verbessern Sie Ihre Materialssynthese mit KINTEK

Präzise Legierungsherstellung erfordert Ausrüstung, die extreme Temperaturen bewältigen und gleichzeitig absolute Reinheit gewährleisten kann. KINTEK bietet branchenführende Vakuumlichtbogen-, Muffel-, Rohr- und CVD-Systeme, die entwickelt wurden, um die komplexesten metallurgischen Herausforderungen zu lösen.

Ob Sie reaktive Titanlegierungen synthetisieren oder kritische Phasenstabilisierungen durchführen, unsere erfahrenen F&E- und Fertigungsteams bieten kundenspezifische Hochtemperatur-Lösungen, die auf Ihre einzigartigen Laboranforderungen zugeschnitten sind.

Bereit, überlegene Homogenität in Ihrer Forschung zu erzielen? Kontaktieren Sie uns noch heute, um Ihre Ofenanforderungen zu besprechen.

Referenzen

- Nthabiseng Moshokoa, Maje Phasha. Influence of intermetallic phase (TiFe) on the microstructural evolution and mechanical properties of as-cast and quenched Ti–Mo–Fe alloys. DOI: 10.1038/s41598-024-60894-x

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Kleiner Vakuum-Wärmebehandlungs- und Sinterofen für Wolframdraht

Andere fragen auch

- Wie verbessern Induktionsöfen die Arbeitsbedingungen? Eine sicherere, sauberere Gießereiumgebung

- Welche Sicherheitsvorteile bietet die Induktionserwärmung am Arbeitsplatz? Erreichen Sie einen flammenlosen, kontrollierten Erwärmungsprozess

- Wie verbessert ein Induktionsofen die Energieeffizienz beim Goldschmelzen? Erzielen Sie schnelleres, reineres Schmelzen

- Was sind die Hauptvorteile der Verwendung von Graphittiegeln in Induktionsöfen? Erzielen Sie überlegene Schmelzeffizienz & Konsistenz

- Wie funktioniert Induktionserwärmung in einem Vakuum-Induktionsschmelzofen? Entdecken Sie das Schmelzen hochreiner Metalle

- Wie beeinflusst die Auswahl eines industriellen EAF die Reinheit von Kohlenstoffstahl? Optimieren Sie Ihre Schmelzqualität

- Wie unterstützt das k-Epsilon-Turbulenzmodell mit Wandfunktionen die Simulation von Schmelzflüssen? Optimierung von Induktionsöfen

- Was sind die allgemeinen Vorteile von Mittelfrequenz-Induktionsöfen in industriellen Anwendungen? Erzielen Sie schnelles, präzises und sauberes Erhitzen