Induktionsöfen verändern die Gießereiumgebung grundlegend, indem sie viele der gefährlichsten Elemente traditioneller Schmelzverfahren eliminieren. Im Gegensatz zu befeuerten Öfen verwenden sie ein sauberes, abgeschlossenes elektromagnetisches Feld zum Schmelzen von Metall. Dieser Prozess reduziert die Schadstoffbelastung der Luft, die Umgebungswärme und den Lärm drastisch und schafft so einen wesentlich sichereren und komfortableren Arbeitsbereich für die Bediener.

Die Kernverbesserung ist die Umstellung von einem offenen, verbrennungsbasierten Prozess auf einen abgeschlossenen, elektrisch betriebenen Prozess. Diese Änderung wirkt sich direkt auf die primären berufsbedingten Gefahren der Gießereiarbeit aus – Luftqualität, Lärm und Hitzeexposition – was zu einem spürbar gesünderen und sichereren Umfeld für die Belegschaft führt.

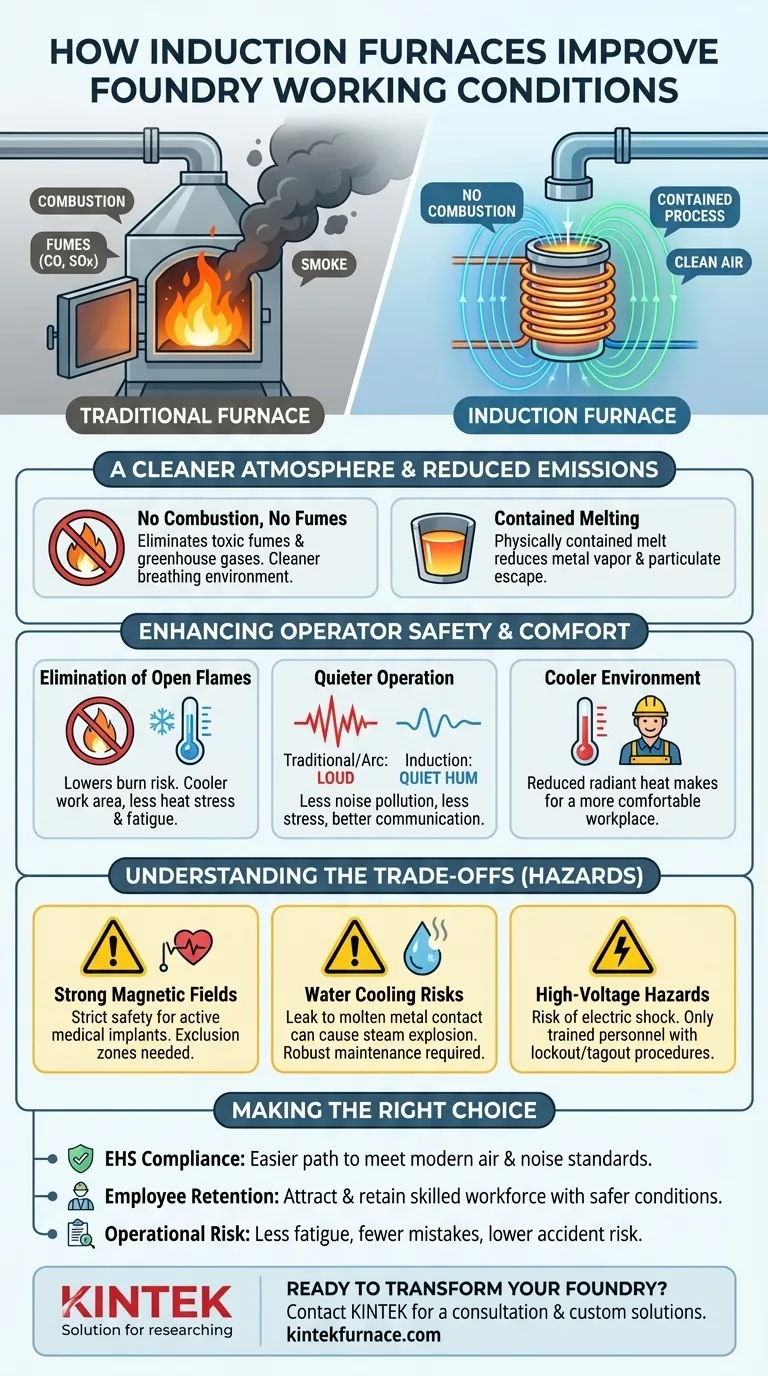

Eine sauberere Atmosphäre: Reduzierung schädlicher Emissionen

Einer der bedeutendsten Vorteile des Induktionsschmelzens ist die dramatische Verbesserung der Luftqualität. Dies ist eine direkte Folge davon, wie die Technologie Wärme erzeugt.

Keine Verbrennung, kein Rauch

Traditionelle Kupolöfen oder Schmelzöfen verbrennen fossile Brennstoffe wie Koks oder Erdgas. Dieser Verbrennungsprozess setzt erhebliche Mengen schädlicher Nebenprodukte frei, darunter Kohlenmonoxid (CO), Schwefeloxide (SOx) und Rauch, direkt in die Arbeitsumgebung und Atmosphäre.

Induktionsöfen erzeugen Wärme mithilfe von Elektrizität und Magnetismus. Da keine Verbrennung stattfindet, werden diese giftigen Dämpfe und Treibhausgase vollständig aus dem Prozess eliminiert, wodurch eine sauberere Atemluft für alle in der Gießerei entsteht.

Abgeschlossenes Schmelzen reduziert Schadstoffe

Der Schmelzprozess selbst ist im Tiegel des Ofens eingeschlossen. Diese physische Begrenzung, kombiniert mit dem Fehlen turbulenter Verbrennungsgase, die über die Schmelze wehen, reduziert die Menge an Metallverdampfung und Partikel, die in die Luft gelangen können, erheblich.

Verbesserung der Sicherheit und des Komforts der Bediener

Über die Luftqualität hinaus adressiert die Induktionstechnologie weitere kritische Faktoren, die die tägliche Erfahrung und die langfristige Gesundheit von Gießereimitarbeitern bestimmen.

Eliminierung offener Flammen

Das Fehlen offener Flammen stellt eine wesentliche Sicherheitsverbesserung dar. Es senkt sofort das Risiko versehentlicher Verbrennungen und reduziert die Umgebungswärmestrahlung, die in den Arbeitsbereich abgestrahlt wird.

Ein kühlerer Arbeitsbereich bedeutet weniger Risiko von Hitzestress und Ermüdung für die Bediener, wodurch sie konzentrierter und wachsamer bleiben können, was die Betriebssicherheit weiter erhöht.

Leiserer Ofenbetrieb

Befeuerte Öfen und insbesondere Lichtbogenöfen sind notorisch laut und erzeugen oft Geräuschpegel, die obligatorischen Gehörschutz erfordern und zu langfristigen Hörschäden beitragen können.

Kanal- und kernlose Induktionsöfen arbeiten mit einem vergleichsweise geringen Brummen. Diese drastische Reduzierung der Lärmbelästigung sorgt für eine weniger stressige Umgebung und verbessert die Kommunikation zwischen den Teammitgliedern in der Halle.

Verständnis der Kompromisse

Obwohl Induktionsöfen klare Vorteile für die Arbeitsbedingungen bieten, führen sie ihre eigenen spezifischen Gefahren ein, die eine sorgfältige Handhabung erfordern.

Starke Magnetfelder

Induktionsöfen erzeugen starke elektromagnetische Felder (EMF). Strikte Sicherheitsprotokolle müssen durchgesetzt werden, um Arbeiter mit aktiven medizinischen Implantaten, wie z. B. Herzschrittmachern, zu schützen. Beschilderungen und Ausschlusszonen sind unerlässlich.

Risiken des Wasserkühlsystems

Die Hochleistungsinduktionsspulen erfordern Wasserkühlung. Ein Leck, das dazu führt, dass Wasser mit geschmolzenem Metall in Kontakt kommt, kann eine katastrophale Dampfexplosion verursachen. Robuste vorbeugende Wartungs- und Leckerkennungssysteme sind nicht verhandelbare Sicherheitsanforderungen.

Gefahren durch Hochspannung

Es handelt sich um Hochleistungselektrosysteme, die ein erhebliches Risiko eines Stromschlags darstellen. Nur geschultes und autorisiertes Personal sollte jemals Wartungsarbeiten durchführen, und strenge Sperr- und Kennzeichnungsverfahren (Lockout/Tagout) müssen befolgt werden.

Die richtige Wahl für Ihr Ziel treffen

Die Einführung der Induktionstechnologie ist eine strategische Entscheidung, die sich auf die Sicherheit, die Einhaltung von Vorschriften und das Wohlbefinden der Mitarbeiter auswirkt.

- Wenn Ihr Hauptaugenmerk auf der Einhaltung moderner EHS-Standards liegt: Induktionsöfen bieten einen direkten Weg zur Konformität, indem sie den stark regulierten Lärm und die Luftemissionen drastisch reduzieren.

- Wenn Ihr Hauptaugenmerk auf Mitarbeiterbindung und -zufriedenheit liegt: Die sauberere, sicherere und komfortablere Umgebung, die durch die Induktionstechnologie geschaffen wird, ist ein starkes Instrument zur Gewinnung und Bindung qualifizierter Bediener in einem wettbewerbsintensiven Arbeitsmarkt.

- Wenn Ihr Hauptaugenmerk auf der Reduzierung des Betriebsrisikos liegt: Eine weniger ermüdete und komfortablere Belegschaft ist eine aufmerksamere Belegschaft, was sich direkt in weniger Fehlern und einem geringeren Risiko kostspieliger oder gefährlicher Unfälle niederschlägt.

Die Investition in die Induktionstechnologie ist nicht nur ein Prozess-Upgrade; es ist eine grundlegende Investition in die Gesundheit, Sicherheit und Produktivität Ihrer Mitarbeiter.

Zusammenfassungstabelle:

| Verbesserungsbereich | Gefahr bei traditionellen Öfen | Vorteil des Induktionsofens |

|---|---|---|

| Luftqualität | Giftige Dämpfe (CO, SOx) durch Verbrennung | Keine Verbrennung; sauberere Atemluft |

| Sicherheit des Bedieners | Verbrennungsgefahr durch offene Flammen, Wärmestrahlung | Abgeschlossenes Schmelzen, kühlere Umgebungstemperatur |

| Geräuschpegel | Lauter Betrieb, der Gehörschutz erfordert | Leiseres Brummen, weniger Stress, bessere Kommunikation |

| Compliance | Herausforderungen bei der Einhaltung von Emissions- und Lärmvorschriften | Leichterer Weg zur Einhaltung moderner EHS-Standards |

Bereit, die Arbeitsbedingungen in Ihrer Gießerei zu verändern?

Bei KINTEK wissen wir, dass ein sichererer, sauberer Arbeitsplatz entscheidend für die Einhaltung von Vorschriften, die Mitarbeiterbindung und betriebliche Exzellenz ist. Durch die Nutzung unserer außergewöhnlichen F&E- und Eigenfertigungskapazitäten bieten wir fortschrittliche InduktionsOfenlösungen, die auf Ihre spezifischen Bedürfnisse zugeschnitten sind.

Unsere Produktlinie, einschließlich kernloser und Kanal-Induktionsöfen, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen Schmelzanforderungen präzise zu erfüllen. Lassen Sie uns Ihnen helfen, in die Gesundheit und Produktivität Ihres Teams zu investieren.

Kontaktieren Sie KINTEL noch heute für eine Beratung und entdecken Sie die richtige Induktionslösung für Ihre Ziele.

Visuelle Anleitung

Ähnliche Produkte

- 1700℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 1400℃ Gesteuerter Ofen mit inerter Stickstoffatmosphäre

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Können Kastentyp-Hochtemperaturofen die Atmosphäre steuern? Erschließen Sie Präzision in der Materialbearbeitung

- Was sind die Hauptmerkmale eines Atmosphären-Kammerofens? Präzise Wärmebehandlung in kontrollierten Umgebungen freischalten

- Welche primären Edelgase werden in Vakuumöfen verwendet? Optimieren Sie Ihren Wärmebehandlungsprozess

- Welche Entwicklungsperspektiven bieten Atmosphärenkastenöfen in der Luft- und Raumfahrtindustrie? Erschließen Sie die fortschrittliche Materialverarbeitung für Luft- und Raumfahrtinnovationen

- Was sind einige spezifische Anwendungen von Schutzgasöfen in der Keramikindustrie? Reinheit und Leistung verbessern