Im Wesentlichen nutzt ein Vakuum-Induktionsschmelzofen (VIM-Ofen) ein starkes, fluktuierendes Magnetfeld, um Wärme direkt im Metall selbst zu erzeugen. Ein wechselnder elektrischer Strom wird durch eine Kupferspule geleitet, die das Magnetfeld erzeugt. Dieses Feld induziert starke elektrische Ströme, sogenannte Wirbelströme, im Metallgut. Der natürliche Widerstand des Metalls gegen diese Ströme erzeugt intensive, schnelle Wärme, die es zum Schmelzen bringt – und das alles in einer Vakuumkammer, die eine Kontamination verhindert.

Die wahre Stärke eines VIM-Ofens liegt nicht nur in seiner Fähigkeit, Metall ohne direkten Kontakt zu schmelzen, sondern in der einzigartigen Kombination dieser sauberen, effizienten Heizmethode mit einer Vakuumumgebung. Diese Synergie ermöglicht die Herstellung außergewöhnlich reiner, hochleistungsfähiger Legierungen, die mit herkömmlichen atmosphärischen Schmelztechniken nicht herzustellen sind.

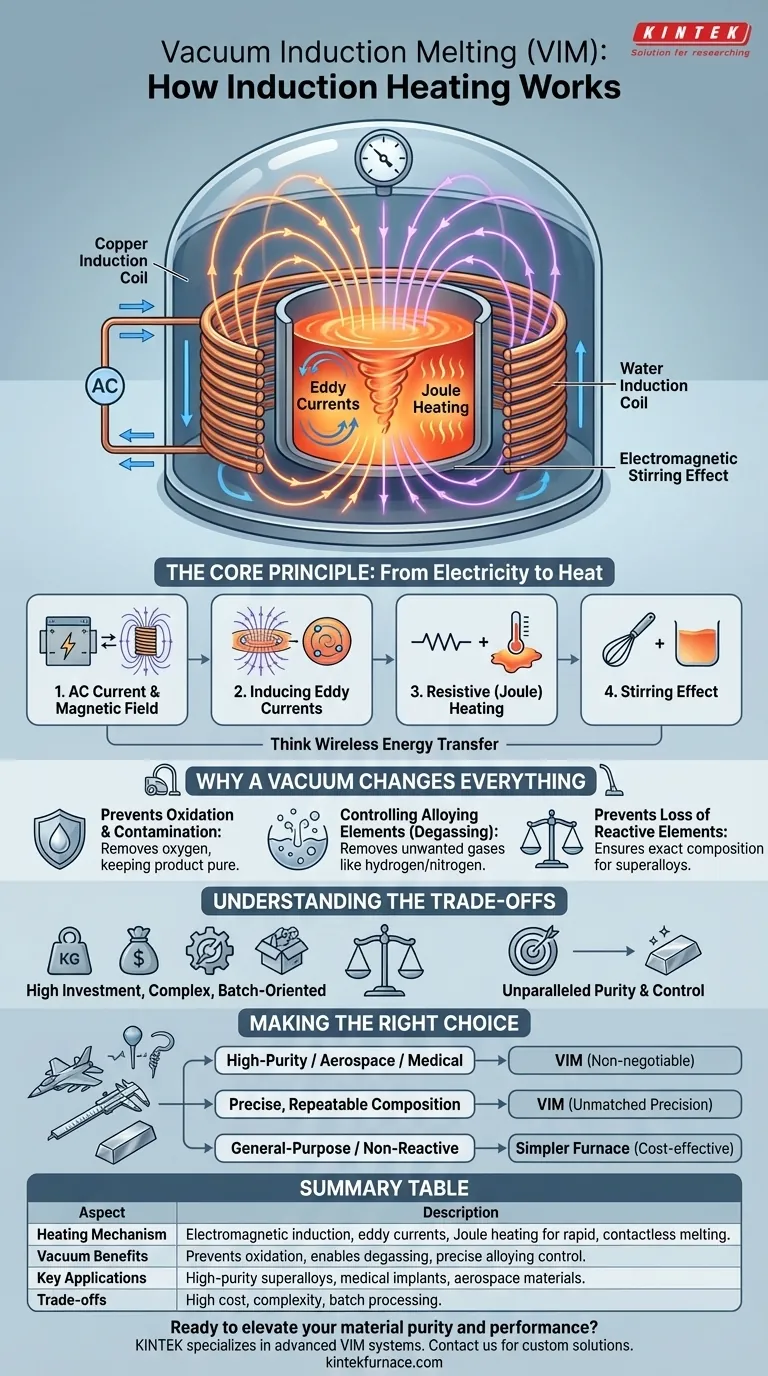

Das Grundprinzip: Von Elektrizität zu Wärme

Um den VIM-Prozess zu verstehen, ist es am besten, ihn in eine Abfolge von Ereignissen zu unterteilen. Der gesamte Prozess ist eine direkte Anwendung des Faradayschen Induktionsgesetzes und des Joule'schen Heizeffekts.

Die Induktionsspule und das Magnetfeld

Ein Induktionsofen beginnt mit einer großen, wassergekühlten Kupferspule. Eine spezielle Stromversorgung treibt einen hochfrequenten Wechselstrom (AC) durch diese Spule.

Wenn der Strom schnell die Richtung wechselt, erzeugt er ein starkes und fluktuierendes Magnetfeld im Raum innerhalb und um die Spule, wo der Tiegel mit dem Metall platziert ist.

Induzieren von Wirbelströmen im Metall

Dieses sich schnell ändernde Magnetfeld durchdringt das leitfähige Metallgut im Tiegel. Dies wiederum induziert einen kreisförmigen Elektronenfluss – oder Wirbelströme – direkt in der Oberfläche des Metalls.

Man kann es sich als drahtlose Energieübertragung vorstellen. Die Spule fungiert als Sender, und das Metall selbst wird zum Empfänger, der magnetische Energie in elektrische Energie umwandelt.

Widerstandsheizung

Alle Metalle haben einen gewissen intrinsischen elektrischen Widerstand. Wenn die starken Wirbelströme durch das Metall fließen, stoßen sie auf diesen Widerstand, der immense Wärme erzeugt.

Dieses Phänomen, bekannt als Joule-Heizung, lässt das Metall schmelzen. Die Erwärmung ist extrem schnell und effizient, da sie im Inneren des Materials entsteht und nicht durch eine externe Flamme oder ein Heizelement.

Der Rühreffekt

Ein wertvoller Nebeneffekt des Magnetfelds ist, dass es das geschmolzene Metall physikalisch umrührt. Diese elektromagnetische Rührwirkung sorgt dafür, dass die Schmelze chemisch und thermisch homogen ist, was für die Herstellung konsistenter, hochwertiger Legierungen entscheidend ist.

Warum ein Vakuum alles verändert

Die "Vakuum"-Komponente von VIM ist das, was es von einer einfachen Schmelztechnik zu einem ausgeklügelten Raffinationsprozess erhebt. Durch das Entfernen von Luft und anderen Gasen aus der Ofenkammer werden eine Reihe entscheidender Vorteile freigeschaltet.

Verhinderung von Oxidation und Kontamination

Atmosphärische Luft enthält etwa 21 % Sauerstoff, der leicht mit heißen Metallen reagiert und Oxide (Verunreinigungen) bildet. Die Vakuumumgebung eliminiert diesen Sauerstoff, verhindert Oxidation und hält das Endprodukt rein.

Dies verhindert auch eine Kontamination durch andere atmosphärische Gase wie Stickstoff, die für bestimmte Legierungen schädlich sein können.

Kontrolle von Legierungselementen

Das Vakuum ermöglicht die präzise Entfernung unerwünschter gelöster Gase wie Wasserstoff und Stickstoff aus dem geschmolzenen Metall, ein Prozess, der als Entgasung bekannt ist.

Darüber hinaus verhindert es den Verlust reaktiver Legierungselemente (wie Aluminium und Titan in Superlegierungen), die sonst in Luftatmosphäre verbrennen würden. Dies stellt sicher, dass die endgültige Zusammensetzung genaue Spezifikationen mit sehr engen Toleranzen erfüllt.

Die Kompromisse verstehen

Obwohl die VIM-Technologie unübertroffene Vorteile in Bezug auf Reinheit und Kontrolle bietet, ist es wichtig, die damit verbundenen Kompromisse zu verstehen.

Hohe Anfangsinvestition

VIM-Systeme sind komplex und teuer. Der Ofen selbst, zusammen mit den erforderlichen Hochleistungs-Vakuumpumpen, ausgeklügelten Stromversorgungen und Steuerungssystemen, stellt eine erhebliche Kapitalinvestition im Vergleich zu einfacheren Ofentypen dar.

Betriebliche Komplexität

Der Betrieb eines VIM-Ofens erfordert hochqualifiziertes Personal. Die Verwaltung der Vakuumniveaus, Stromzyklen, Temperatur und Legierungszugaben ist ein komplexer Prozess, der Präzision und Fachwissen erfordert, um sowohl Sicherheit als auch Produktqualität zu gewährleisten.

Chargenbasierter Prozess

VIM-Öfen sind von Natur aus chargenbasiert, was sie unglaublich flexibel für die Herstellung verschiedener Legierungen in unterschiedlichen Mengen macht. Sie eignen sich jedoch nicht für die kontinuierliche, hochvolumige Produktion, die typisch für Industrien wie Baustahl ist, die Methoden wie Hochöfen verwenden.

Die richtige Wahl für Ihr Ziel treffen

Die Wahl der richtigen Schmelztechnologie hängt ganz von der gewünschten Qualität und Anwendung des Endprodukts ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung hochreiner Superlegierungen, medizinischer Implantate oder Materialien in Luft- und Raumfahrtqualität liegt: Ein VIM-Ofen ist unverzichtbar, da er die einzige Möglichkeit ist, die erforderliche Reinheit und Zusammensetzungsgenauigkeit zu erreichen.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Legierungen mit präzisen, wiederholbaren chemischen Zusammensetzungen liegt: Die Kontrolle über atmosphärische Reaktionen und Entgasung, die VIM bietet, sorgt für unübertroffene Präzision.

- Wenn Ihr Hauptaugenmerk auf dem allgemeinen Schmelzen von nicht reaktiven Metallen liegt, bei denen eine gewisse Verunreinigung akzeptabel ist: Ein einfacherer und kostengünstigerer nicht-Vakuum-Induktionsofen oder sogar ein traditioneller, brennstoffbefeuerter Ofen kann kostengünstiger sein.

Letztendlich ist die Wahl eines VIM-Ofens eine strategische Entscheidung, um Materialreinheit und -leistung über alles andere zu priorisieren.

Zusammenfassungstabelle:

| Aspekt | Beschreibung |

|---|---|

| Heizmechanismus | Verwendet elektromagnetische Induktion, um Wirbelströme und Joule-Wärme im Metall für schnelles, berührungsloses Schmelzen zu erzeugen. |

| Vorteile des Vakuums | Verhindert Oxidation und Kontamination, ermöglicht Entgasung und präzise Steuerung von Legierungselementen. |

| Schlüsselanwendungen | Ideal für hochreine Superlegierungen, medizinische Implantate und Luft- und Raumfahrtmaterialien, die enge Zusammensetzungstoleranzen erfordern. |

| Kompromisse | Hohe Anfangskosten, betriebliche Komplexität und Chargenverarbeitung begrenzen die Eignung für die Massenproduktion. |

Sind Sie bereit, die Reinheit und Leistung Ihrer Materialien zu steigern? KINTEK ist spezialisiert auf fortschrittliche Hochtemperatur-Ofenlösungen, einschließlich Vakuum-Induktionsschmelzsysteme. Mit unserer außergewöhnlichen Forschung und Entwicklung und unserer hauseigenen Fertigung bieten wir eine umfassende Anpassung an Ihre einzigartigen experimentellen Anforderungen – perfekt für die Luft- und Raumfahrt, Medizin und Forschungslabore. Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere VIM-Öfen präzise, kontaminationsfreie Ergebnisse für Ihre Hochleistungslegierungen liefern können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Was sind die Hauptanwendungen von Vakuum-Induktionsschmelzöfen (VIM)? Erzielen Sie unübertroffene Metallreinheit für kritische Industrien

- Warum ist ein Vakuuminduktionsschmelzofen (VIM) unerlässlich? Reinheit für Luft- und Raumfahrt und Halbleiter

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was sind die wichtigsten Vorteile der Verwendung von Vakuumbrennöfen? Erzielen Sie überlegene Reinheit und Kontrolle für Hochleistungslegierungen

- Was sind die Vorteile des Vakuuminduktionsschmelzens? Erzielen Sie überlegene Reinheit für Hochleistungslegierungen