Am modernen Industriearbeitsplatz ist der bedeutendste Sicherheitsvorteil der Induktionserwärmung ihre grundsätzlich flammenlose und lokalisierte Natur. Durch die Verwendung elektromagnetischer Felder zur direkten Erzeugung von Wärme im leitfähigen Teil werden die Hauptgefahren offener Flammen, wie Umgebungswärme, Verbrennungsrisiken und die Erzeugung schädlicher Verbrennungsprodukte, eliminiert.

Der zentrale Sicherheitsvorteil der Induktionserwärmung ist nicht nur die Abwesenheit von Flammen, sondern die Umstellung von einem unkontrollierten, umgebungsabhängigen Erwärmungsprozess auf eine präzise, kontrollierte und hochgradig wiederholbare Energiequelle. Dies verändert das Risikoprofil jeder Erwärmungsanwendung grundlegend.

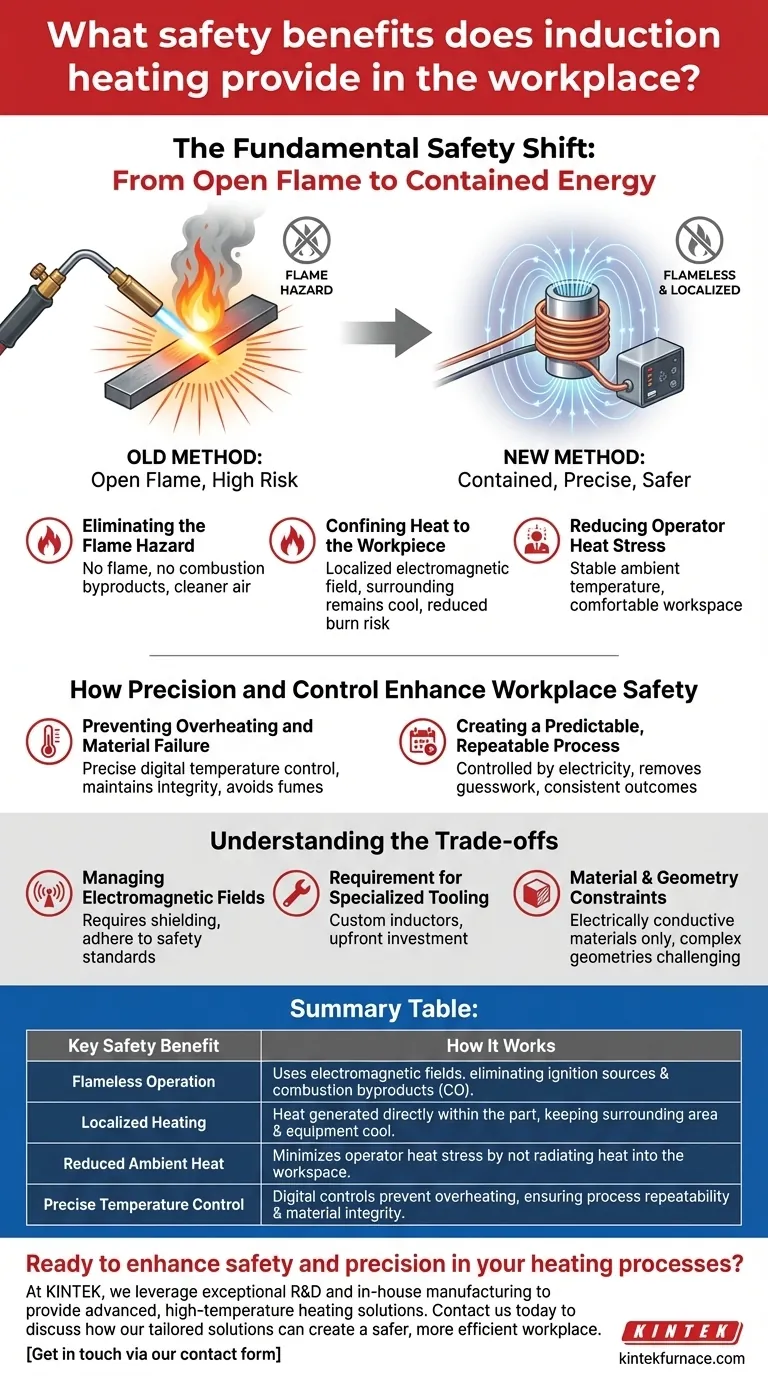

Der grundlegende Sicherheitswandel: Von offener Flamme zu kontrollierter Energie

Herkömmliche Erwärmungsmethoden basieren auf externen Quellen mit offener Flamme, die sowohl die Umgebung als auch das Werkstück erwärmen. Die Induktionserwärmung kehrt dieses Modell um und schafft eine sicherere, sauberere und besser kontrollierbare Betriebsumgebung.

Beseitigung der Brandgefahr

Eine offene Flamme ist eine inhärente Zündquelle. Per Definition hat die Induktionserwärmung keine Flamme, was sofort das Risiko der Entzündung brennbarer Materialien, Flüssigkeiten oder Gase in der Nähe beseitigt.

Dieser flammenlose Prozess bedeutet auch, dass keine Verbrennungsprodukte wie Kohlenmonoxid oder andere schädliche Dämpfe entstehen. Dies führt zu einer saubereren Luftqualität und einer gesünderen Umgebung für die Bediener und macht oft den Einsatz umfangreicher Lüftungsanlagen überflüssig.

Begrenzung der Wärme auf das Werkstück

Die Induktionserwärmung ist bemerkenswert lokalisiert. Das elektromagnetische Feld konzentriert die Energie nur auf das Metallteil, das sich innerhalb oder in der Nähe der Induktionsspule befindet.

Die umgebende Ausrüstung und Luft bleiben kühl bei Berührung. Dies reduziert das Risiko versehentlicher Kontaktverbrennungen für die Bediener drastisch, was eine häufige Gefahr bei Öfen oder Brennern ist, bei denen das gesamte Gerät gefährlich heiß wird.

Reduzierung der Hitzebelastung für den Bediener

Da keine Wärme in die Umgebung abgestrahlt wird, bleibt die Umgebungstemperatur des Arbeitsbereichs stabil. Dies schafft eine wesentlich komfortablere und sicherere Arbeitsbedingung und minimiert das Risiko von Hitzestress und Ermüdung des Personals.

Wie Präzision und Kontrolle die Sicherheit am Arbeitsplatz erhöhen

Über die Abwesenheit von Flammen hinaus fügt die digitale Steuerung und Präzision, die der Induktionstechnologie innewohnt, eine weitere Sicherheitsebene hinzu, indem der Erwärmungsprozess vorhersagbar und wiederholbar wird.

Verhinderung von Überhitzung und Materialversagen

Induktionssysteme ermöglichen eine präzise Temperaturkontrolle. Bediener können eine exakte Temperatur einstellen und halten und so verhindern, dass das Werkstück überhitzt wird.

Überhitzung kann die strukturelle Integrität eines Materials beeinträchtigen oder giftige Dämpfe von Beschichtungen oder Legierungen freisetzen. Durch die Eliminierung dieser Variablen gewährleistet die Induktionserwärmung sowohl Produktqualität als auch die Sicherheit des Bedieners.

Schaffung eines vorhersagbaren, wiederholbaren Prozesses

Der Prozess wird durch Elektrizität gesteuert, nicht durch das visuelle Urteilsvermögen des Bedieners hinsichtlich Flammenfarbe oder -position. Dies eliminiert Rätselraten und Variabilität und führt jedes Mal zu einem hochgradig wiederholbaren und konsistenten Ergebnis. Ein vorhersagbarer Prozess ist von Natur aus ein sichererer Prozess, da er die Wahrscheinlichkeit unerwarteter Ereignisse oder Fehler minimiert.

Verständnis der Kompromisse

Obwohl die Sicherheitsvorteile klar sind, ist die Induktionserwärmung keine universelle Lösung. Die Anerkennung ihrer Grenzen ist entscheidend für eine ausgewogene Bewertung.

Umgang mit elektromagnetischen Feldern

Induktionserhitzer erzeugen starke, hochfrequente elektromagnetische Felder (EMF). Obwohl die Wärme lokalisiert ist, sind diese Felder es nicht. Moderne Systeme sind mit Abschirmungen ausgestattet, und Anlagen müssen strenge Sicherheitsstandards einhalten, um sicherzustellen, dass die Exposition der Bediener weit unter den festgelegten Sicherheitsgrenzwerten bleibt.

Anforderung an spezialisierte Werkzeuge

Eine effektive Induktionserwärmung hängt von Induktoren (Spulen) ab, die speziell für die Geometrie des Teils konstruiert sind. Die Entwicklung und Herstellung dieser kundenspezifischen Kupferinduktoren kann komplex und kostspielig sein und stellt eine erhebliche Anfangsinvestition dar.

Material- und Geometriebeschränkungen

Das Verfahren ist nur für elektrisch leitfähige Materialien, hauptsächlich Metalle, wirksam. Es eignet sich nicht zum Erwärmen von Kunststoffen, Keramiken oder anderen nicht leitfähigen Materialien. Komplexe Teilegeometrien können ebenfalls schwer gleichmäßig zu erwärmen sein und erfordern eine fortschrittliche Spulentechnik.

Die richtige Wahl für Ihren Prozess treffen

Letztendlich sollte die Entscheidung für den Einsatz der Induktionserwärmung auf Ihren spezifischen betrieblichen Zielen, Sicherheitsprioritäten und Materialanforderungen basieren.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Sicherheit des Bedieners liegt: Die Induktionserwärmung ist aufgrund ihres flammenlosen, lokalisierten und rauchfreien Betriebs den flammengestützten Verfahren eindeutig überlegen.

- Wenn Ihr Hauptaugenmerk auf Prozessqualität und Konsistenz liegt: Die präzise digitale Steuerung der Induktionserwärmung minimiert Fehler und gewährleistet Wiederholbarkeit, was indirekt zu einem sichereren, vorhersehbareren Ergebnis beiträgt.

- Wenn Sie mit unterschiedlichen Materialien arbeiten oder enge Budgetbeschränkungen haben: Wägen Sie sorgfältig die Eignung Ihrer Materialien ab und stellen Sie die anfänglichen Kosten für spezielle Induktoren den langfristigen Sicherheits- und Betriebs-vorteilen gegenüber.

Die Wahl der richtigen Technologie erfordert eine ganzheitliche Betrachtung Ihres Prozesses, aber wenn es um die Sicherheit des Bedieners geht, stellt die Induktionserwärmung einen grundlegenden Fortschritt dar.

Zusammenfassungstabelle:

| Wichtigster Sicherheitsvorteil | Funktionsweise |

|---|---|

| Flammenloser Betrieb | Verwendet elektromagnetische Felder und eliminiert so Zündquellen und Verbrennungsprodukte wie Kohlenmonoxid. |

| Lokalisierte Erwärmung | Die Wärme wird direkt im leitfähigen Teil erzeugt, wodurch die Umgebung und die Ausrüstung kühl bleiben. |

| Reduzierte Umgebungswärme | Minimiert die Hitzebelastung des Bedieners, indem keine Wärme in den Arbeitsbereich abgestrahlt wird. |

| Präzise Temperaturkontrolle | Digitale Steuerungen verhindern Überhitzung und gewährleisten Prozesswiederholbarkeit und Materialintegrität. |

Bereit, die Sicherheit und Präzision Ihrer Erwärmungsprozesse zu verbessern?

Bei KINTEK nutzen wir unsere außergewöhnliche F&E und unsere hausinterne Fertigung, um fortschrittliche Hochtemperatur-Heizlösungen anzubieten. Unsere Produktlinie, einschließlich Vakuum- & Atmosphärenöfen sowie CVD/PECVD-Systeme, wird durch starke Fähigkeiten zur Tiefenanpassung ergänzt, um Ihre einzigartigen Anforderungen zu erfüllen.

Kontaktieren Sie uns noch heute, um zu besprechen, wie unsere maßgeschneiderten Lösungen ein sichereres und effizienteres Arbeitsumfeld für Ihr Team schaffen können. Nehmen Sie über unser Kontaktformular Kontakt auf für eine persönliche Beratung.

Visuelle Anleitung

Ähnliche Produkte

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Thermische Heizelemente aus Siliziumkarbid SiC für Elektroöfen

- Molybdändisilizid MoSi2 Thermische Heizelemente für Elektroöfen

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

Andere fragen auch

- Welche Rolle spielt die Vakuum-Heißpress-Technologie in der Automobilindustrie? Steigerung von EV-Batterien, Sicherheit und Effizienz

- Wie wirkt sich die Verwendung eines Vakuums beim Warmpressen auf die Materialverarbeitung aus? Erzielung dichterer, reinerer und festerer Materialien

- Was sind die Vorteile von keramisch/metallischen Verbundwerkstoffen, die mittels Vakuumpresse hergestellt werden? Erreichen Sie überlegene Festigkeit und Haltbarkeit

- Welche Vorteile bietet das Heißpressen in der Fertigung insgesamt? Überragende Leistung und Präzision erzielen

- Was sind spezifische Anwendungen von Vakuum-Heißpressöfen? Fortschrittliche Materialherstellung freischalten