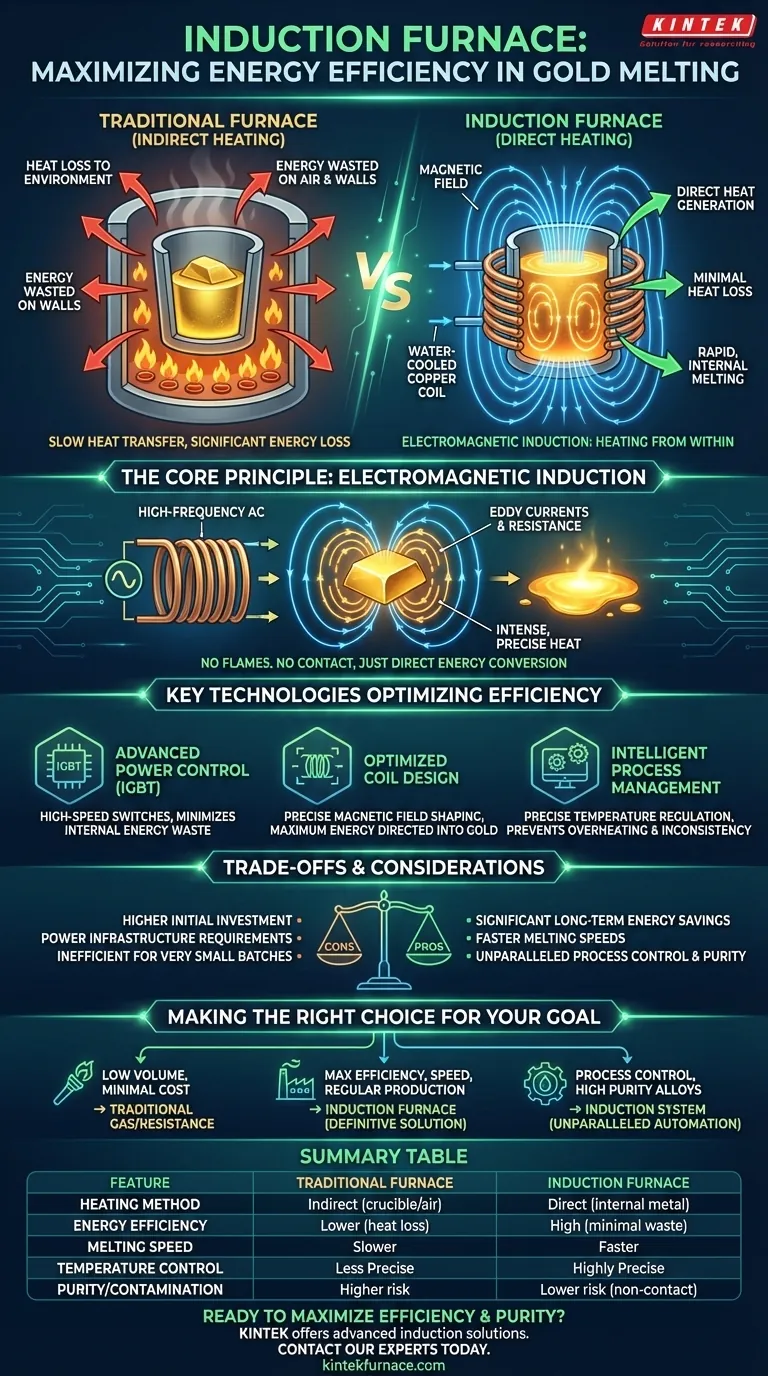

Im Wesentlichen verbessert ein Induktionsofen die Energieeffizienz, indem er eine berührungslose Methode verwendet, um die Wärme direkt im Gold selbst zu erzeugen. Im Gegensatz zu herkömmlichen Öfen, die die Umgebungsluft und den Tiegel erhitzen, um Wärme langsam zu übertragen, macht die Induktion das Metall zu seiner eigenen Wärmequelle, wodurch die während des Prozesses verschwendete Energie drastisch reduziert wird.

Herkömmliches Schmelzen verschwendet erhebliche Energie, indem es die Umgebung des Metalls erwärmt. Die Induktionstechnologie umgeht diese Ineffizienz, indem sie ein Magnetfeld nutzt, um das Gold selbst zur Wärmequelle zu machen und fast die gesamte elektrische Energie direkt in die zum Schmelzen benötigte Energie umzuwandeln.

Das Kernprinzip: Erwärmung von innen

Die bemerkenswerte Effizienz des Induktionsschmelzens beruht auf einem fundamentalen physikalischen Konzept: der elektromagnetischen Induktion. Es ist ein Prozess des Erhitzens ohne Flammen, externe Elemente oder physischen Kontakt.

Wie die elektromagnetische Induktion funktioniert

Ein Induktionsofen verwendet eine starke Kupferspule. Wenn ein hochfrequenter Wechselstrom (AC) durch diese Spule geleitet wird, erzeugt er ein starkes, sich schnell änderndes Magnetfeld um den Tiegel, der das Gold enthält.

Dieses Magnetfeld durchdringt das Gold und induziert starke elektrische Ströme, bekannt als Wirbelströme, die direkt im Metall fließen. Da Gold einen natürlichen elektrischen Widerstand hat, erzeugt der Fluss dieser Wirbelströme intensive, präzise Wärme, die es schnell von innen nach außen schmilzt.

Warum direkte Erwärmung effizienter ist

In einem herkömmlichen Gas- oder Widerstandsofen wird Energie für das Erhitzen eines Elements oder das Verbrennen von Brennstoff aufgewendet. Diese Wärme muss dann durch die Luft, in die Ofenwände, durch den Tiegel und schließlich in das Metall gelangen. Bei jedem Schritt geht ein erheblicher Teil der Energie an die Umgebung verloren.

Die Induktionserwärmung ist grundlegend anders. Sie überträgt Energie mit minimalem Verlust, da die einzige Aufgabe des Magnetfeldes darin besteht, Ströme im Metall zu erzeugen. Fast die gesamte elektrische Energie wird direkt in die benötigte Wärme umgewandelt, nicht in den Ofenraum.

Schlüsseltechnologien zur Maximierung der Effizienz

Moderne Induktionsöfen integrieren mehrere Schlüsseltechnologien, die auf diesem Grundprinzip aufbauen, um den Energieverbrauch weiter zu senken und den Schmelzprozess zu optimieren.

Fortschrittliche Leistungssteuerung (IGBT)

Moderne Öfen verwenden Insulated-Gate Bipolar Transistors (IGBTs) als Hochgeschwindigkeits-Leistungsschalter. Diese Komponenten sind unglaublich effizient bei der Umwandlung und Steuerung des für die Induktion erforderlichen Hochfrequenzstroms und minimieren die Leistung, die als Wärme in der eigenen Elektronik des Ofens verschwendet wird.

Optimiertes Spulendesign

Das Design der Induktionsspule ist entscheidend. Sie ist so konstruiert, dass das Magnetfeld präzise auf die Metallcharge geformt und fokussiert wird. Dies verhindert, dass das Magnetfeld „austritt“ und verschwenderische Ströme in anderen Teilen des Ofens induziert, wodurch sichergestellt wird, dass die maximale Energie in das Gold geleitet wird.

Intelligentes Prozessmanagement

Fortschrittliche Steuerungssysteme bieten eine präzise Temperaturregelung. Durch ständige Überwachung der Schmelze und automatische Leistungsanpassung verbraucht der Ofen nur die exakte Energiemenge, die erforderlich ist, um die Zieltemperatur zu erreichen und zu halten. Dies verhindert verschwenderisches Überhitzen und gewährleistet konsistente metallurgische Ergebnisse.

Abwägungen und Überlegungen verstehen

Obwohl die Induktionstechnologie sehr effizient ist, ist sie nicht für jeden Kontext eine universelle Lösung. Die Anerkennung der Kompromisse ist der Schlüssel zu einer fundierten Entscheidung.

Anfangsinvestitionskosten

Induktionsöfen haben in der Regel einen höheren Anschaffungspreis im Vergleich zu einfacheren Gas- oder Widerstandsschmelzanlagen. Die langfristigen Einsparungen bei Energie und Betriebsgeschwindigkeit müssen gegen diese anfänglichen Investitionskosten abgewogen werden.

Anforderungen an die Strominfrastruktur

Diese Öfen sind leistungsstarke elektrische Geräte. Ihre Anlage muss über eine angemessene und stabile Stromversorgung verfügen, um die Last zu bewältigen, was für einige kleinere Werkstätten eine Infrastruktur-Aufrüstung erforderlich machen kann.

Ineffizienz bei kleinen Chargengrößen

Ein Induktionsofen ist für einen bestimmten Volumenbereich ausgelegt. Die konsequente Verwendung eines großen Ofens zum Schmelzen sehr kleiner Goldmengen kann ineffizient sein, da das System immer noch eine Grundenergiemenge benötigt, um das Magnetfeld zu erzeugen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für die Einführung der Induktionstechnologie hängt vollständig von Ihren betrieblichen Prioritäten ab.

- Wenn Ihr Hauptaugenmerk auf dem Schmelzen kleiner Mengen in unregelmäßigen Abständen bei minimalen Anfangskosten liegt: Ein herkömmlicher Gasbrenner oder ein kleiner Widerstandsofen kann weiterhin eine praktikable Wahl sein.

- Wenn Ihr Hauptaugenmerk auf der Maximierung der Energieeffizienz, Reinheit und Geschwindigkeit für die regelmäßige Produktion liegt: Ein Induktionsofen ist die definitive moderne Lösung, die erhebliche langfristige Kosteneinsparungen bringt.

- Wenn Ihr Hauptaugenmerk auf der Prozesskontrolle und Wiederholbarkeit für hochwertige Legierungen liegt: Die Automatisierung, präzise Temperaturregelung und kontaminationsfreie Natur eines Induktionssystems sind unübertroffen.

Indem Sie das Prinzip der direkten elektromagnetischen Erwärmung verstehen, können Sie eine strategische Investition tätigen, die sich in Effizienz, Qualität und betrieblicher Exzellenz auszahlt.

Zusammenfassungstabelle:

| Merkmal | Herkömmlicher Ofen | Induktionsofen |

|---|---|---|

| Heizmethode | Indirekt (erhitzt Tiegel/Luft) | Direkt (erhitzt Metall intern) |

| Energieeffizienz | Geringer (erheblicher Wärmeverlust) | Hoch (minimale Energieverschwendung) |

| Schmelzgeschwindigkeit | Langsamer | Schneller |

| Temperaturkontrolle | Weniger präzise | Sehr präzise |

| Reinheit/Kontamination | Höheres Risiko | Geringeres Risiko (berührungslos) |

Bereit, Ihre Effizienz und Reinheit beim Goldschmelzen zu maximieren?

KINTEK's fortschrittliche Induktionsofenlösungen nutzen unsere außergewöhnliche F&E und Eigenfertigung, um unübertroffene Energieeffizienz, präzise Temperaturkontrolle und schnelle Schmelzgeschwindigkeiten für Juweliere, Raffinerien und Hersteller großer Mengen zu liefern. Unsere tiefgreifenden Anpassungsmöglichkeiten stellen sicher, dass das System perfekt auf Ihre spezifischen Chargengrößen und betrieblichen Ziele zugeschnitten ist.

Kontaktieren Sie noch heute unsere Experten, um zu besprechen, wie ein KINTEK Induktionsofen Ihre Energiekosten senken und Ihre Produktionsqualität verbessern kann.

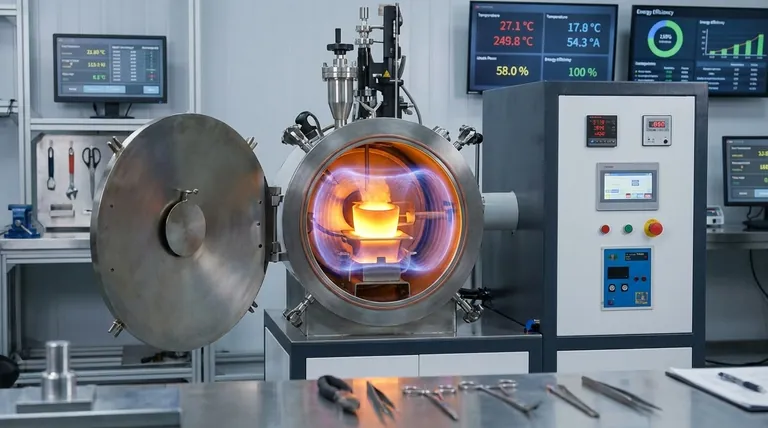

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

- Labor-Muffelofen mit Bodenanhebung

- Hochtemperatur-Muffelofen für das Entbindern und Vorsintern im Labor

- 1800℃ Hochtemperatur-Muffelofen Ofen für Labor

Andere fragen auch

- Wie funktioniert der Vakuuminduktionsschmelzprozess (VIM)? Erreichen Sie überragende Metallreinheit und Kontrolle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Welche Rolle spielt ein Vakuuminduktionsschmelzofen bei Fe-5%Mn-C-Legierungen? Gewährleistung chemischer Integrität und hoher Reinheit

- Was sind die Kernfunktionen des Hochvakuum-Induktionsschmelzofens (VIM)? Optimierung der DD5-Superlegierungsreinigung

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen