Das Vakuuminduktionsschmelzen (VIM) ist ein hochkontrollierter metallurgischer Prozess, der durch eine Reihe integrierter Lösungen ausgeführt wird. Zu den Kernkomponenten gehören hocheffiziente Kupferinduktionsspulen zur Erzeugung präziser elektromagnetischer Felder, Kippgießmechanismen für kontrolliertes Gießen und fortschrittliche Sekundärsysteme wie die Formvorwärmung, um die Gussintegrität zu gewährleisten. Diese Lösungen wirken gemeinsam in einem Vakuum, um Legierungen mit überragender Reinheit und struktureller Qualität herzustellen.

Die spezifischen technischen Lösungen, die in VIM implementiert werden, sind nicht willkürlich; sie sind eine direkte Antwort auf die grundlegende Herausforderung, ultrareine, chemisch präzise Superlegierungen und reaktive Metalle herzustellen, die in einer Standardatmosphäre nicht gefertigt werden können.

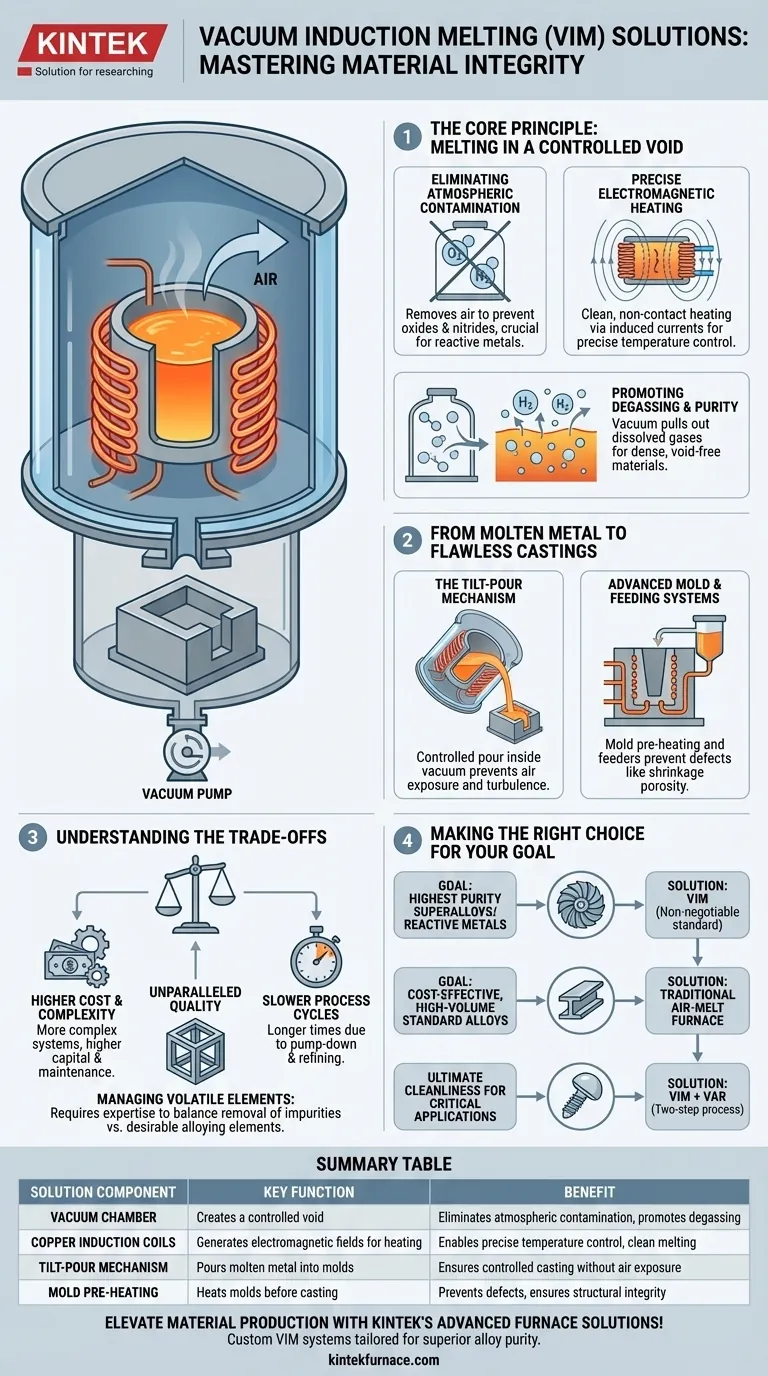

Das Kernprinzip: Schmelzen in einem kontrollierten Vakuum

Das entscheidende Merkmal von VIM ist seine Vakuumkammer, die die Schmelzumgebung grundlegend verändert. Dieser kontrollierte Hohlraum ist der Grund, warum VIM Ergebnisse erzielen kann, die mit anderen Methoden unmöglich wären.

Eliminierung atmosphärischer Verunreinigungen

In einem traditionellen Ofen reagiert geschmolzenes Metall aggressiv mit Sauerstoff und Stickstoff in der Luft und bildet Verunreinigungen (Oxide und Nitride), die die Eigenschaften des Endmaterials beeinträchtigen.

Der VIM-Prozess beginnt damit, dass die Luft aus einer versiegelten Kammer gepumpt wird, wodurch diese primäre Kontaminationsquelle eliminiert wird. Dies ist entscheidend für reaktive Materialien wie Titan oder Aluminium enthaltende Superlegierungen.

Präzise elektromagnetische Erwärmung

Im Herzen des Systems befinden sich wassergekühlte Kupferinduktionsspulen. Diese Spulen erzeugen keine direkte Wärme. Stattdessen erzeugen sie ein starkes, wechselndes elektromagnetisches Feld.

Dieses Feld induziert starke elektrische Ströme im metallischen Einsatzmaterial selbst, wodurch es sich von innen nach außen schnell erhitzt und schmilzt. Diese Methode ist außergewöhnlich sauber, da die Wärmequelle das Metall nie berührt, und ermöglicht eine extrem präzise Temperaturregelung.

Förderung der Entgasung und Reinheit

Die Vakuumumgebung verhindert nicht nur Verunreinigungen, sondern reinigt die Schmelze aktiv.

Gelöste Gase, insbesondere Wasserstoff, und unerwünschte flüchtige Spurenelemente im geschmolzenen Metall werden effektiv durch das Vakuum entfernt. Dieser Entgasungsschritt ist entscheidend für die Herstellung dichter, porenfreier Materialien mit vorhersagbarer mechanischer Leistung.

Von geschmolzenem Metall zu fehlerfreien Gussteilen

Ein reines, geschmolzenes Bad zu erreichen, ist nur die halbe Miete. Die VIM-Lösungen für das Gießen sind darauf ausgelegt, diese Reinheit bis zum endgültig erstarrten Teil zu bewahren.

Der Kippgießmechanismus

Sobald das Metall die richtige Temperatur und chemische Zusammensetzung erreicht hat, wird die gesamte Tiegelanordnung mechanisch gekippt, um das geschmolzene Metall in eine wartende Form zu gießen.

Entscheidend ist, dass dieser gesamte Transfer innerhalb der Vakuumkammer stattfindet. Dies verhindert, dass das Metall während des Gießens der Luft ausgesetzt wird, was die Vorteile des Vakuumschmelzens zunichte machen würde. Das kontrollierte Gießen minimiert auch Turbulenzen und reduziert das Risiko von Fehlern.

Fortschrittliche Form- und Speisersysteme

Um Gussfehler wie Schwindungsporosität zu vermeiden, beinhalten VIM-Systeme oft Formvorwärmung und sekundäre Speisersysteme.

Das Vorwärmen der Form sorgt für einen kontrollierteren Erstarrungsgradienten, während sekundäre Speiser ein Reservoir an geschmolzenem Metall bereitstellen, um den Volumenverlust beim Abkühlen und Erstarren des Gussstücks auszugleichen. Dies gewährleistet ein dichtes, strukturell einwandfreies Endprodukt.

Die Kompromisse verstehen

Obwohl VIM eine unvergleichliche Qualität bietet, ist es ein spezieller Prozess mit inhärenten Kompromissen, die ihn für jede Anwendung ungeeignet machen.

Höhere Anfangskosten und Komplexität

VIM-Öfen sind wesentlich komplexer als ihre luftgeschmolzenen Gegenstücke. Die Notwendigkeit robuster Vakuumkammern, hochleistungsfähiger Pumpsysteme und ausgeklügelter Steuerungen führt zu höheren Investitions- und Wartungskosten.

Längere Prozesszykluszeiten

Das Erreichen eines Tiefvakuums ist ein zeitaufwändiger Schritt. Die gesamte Zykluszeit – einschließlich Abpumpen, Schmelzen, Raffinieren und Abkühlen – ist erheblich länger als bei einem einfachen Luftschmelzen. Dies wirkt sich auf den gesamten Produktionsdurchsatz aus.

Umgang mit flüchtigen Legierungselementen

Das gleiche Vakuum, das unerwünschte flüchtige Verunreinigungen entfernt, kann auch erwünschte Legierungselemente mit hohem Dampfdruck (wie Mangan oder Chrom) entfernen, wenn der Prozess nicht sorgfältig gesteuert wird. Der Betrieb eines VIM-Ofens erfordert erhebliche metallurgische Expertise, um dieses heikle Gleichgewicht zu managen.

Die richtige Wahl für Ihr Ziel treffen

Die Entscheidung für VIM hängt vollständig von den Leistungsanforderungen des Endmaterials ab.

- Wenn Ihr Hauptaugenmerk auf der Herstellung von Superlegierungen oder reaktiven Metallen höchster Reinheit liegt: VIM ist der unbestreitbare Standard, da seine Vakuumumgebung unerlässlich ist, um Verunreinigungen zu verhindern und die Chemie zu kontrollieren.

- Wenn Ihr Hauptaugenmerk auf der kostengünstigen Großserienproduktion von Standardstahl- oder Aluminiumlegierungen liegt: Ein traditioneller luftgeschmolzener Induktions- oder Lichtbogenofen ist oft die praktischere und wirtschaftlichere Wahl.

- Wenn Ihr Hauptaugenmerk auf der Erzielung der ultimativen Materialreinheit für kritische Anwendungen liegt: Ziehen Sie einen zweistufigen Prozess wie VIM gefolgt von Vakuumlichtbogen-Umschmelzen (VAR) in Betracht, wobei VIM zur Herstellung einer reinen Elektrode für einen sekundären Raffinationsprozess verwendet wird.

Letztendlich sind VIM-Lösungen eine strategische Investition in die Materialintegrität, die die Herstellung von Legierungen ermöglicht, die den anspruchsvollsten Leistungsanforderungen der Welt gerecht werden.

Zusammenfassungstabelle:

| Lösungskomponente | Hauptfunktion | Vorteil |

|---|---|---|

| Vakuumkammer | Erzeugt einen kontrollierten Hohlraum | Eliminiert atmosphärische Verunreinigungen und fördert die Entgasung |

| Kupferinduktionsspulen | Erzeugt elektromagnetische Felder zur Erwärmung | Ermöglicht präzise Temperaturregelung und sauberes Schmelzen |

| Kippgießmechanismus | Gießt geschmolzenes Metall in Formen | Gewährleistet kontrolliertes Gießen ohne Luftkontakt |

| Formvorwärmung | Erhitzt Formen vor dem Gießen | Verhindert Defekte und gewährleistet strukturelle Integrität |

Verbessern Sie Ihre Materialproduktion mit den fortschrittlichen Hochtemperatur-Ofenlösungen von KINTEK! Durch außergewöhnliche F&E und Eigenfertigung beliefern wir verschiedene Labore mit maßgeschneiderten VIM-Systemen, einschließlich Muffel-, Rohr-, Rotationsöfen, Vakuum- & Atmosphärenöfen und CVD/PECVD-Systemen. Unsere starke Fähigkeit zur tiefgreifenden Anpassung gewährleistet eine präzise Abstimmung auf Ihre einzigartigen experimentellen Anforderungen für überlegene Legierungsreinheit und Leistung. Kontaktieren Sie uns noch heute, um zu besprechen, wie wir Ihre Vakuuminduktionsschmelzprozesse optimieren können!

Visuelle Anleitung

Ähnliche Produkte

- Vakuum-Induktionsschmelzofen und Lichtbogenschmelzofen

- 600T Vakuum-Induktions-Heißpresse Vakuum-Wärmebehandlung und Sinterofen

- Hochdruck-Labor-Vakuum-Rohrofen Quarz-Rohrofen

- Vakuumversiegelter, kontinuierlich arbeitender Drehrohrofen Drehrohrofen

- Vakuum-Heißpressofen Maschine Beheizter Vakuum-Pressrohr-Ofen

Andere fragen auch

- Wie trägt die Vakuumschmelztechnologie zur Nachhaltigkeit bei? Steigerung der Haltbarkeit und der Recyclingeffizienz

- Was sind einige gängige Anwendungen für Vakuuminduktionsschmelzen und -gießen (VIM&C)? Unerlässlich für die Luft- und Raumfahrt-, Medizin- und Nuklearindustrie

- Was sind die gängigen Anwendungen des Vakuum-Induktionsschmelzens? Essentiell für Hochleistungsmetalle und -legierungen

- Was ist das Vakuuminduktionsschmelzverfahren und warum ist es wichtig? Erzielen von hochreinen Metallen für kritische Anwendungen

- Was ist der Zweck von Anlagen zum Vakuumschmelzen, -gießen und -umschmelzen? Hochreine Metalle für kritische Anwendungen herstellen