Der wichtigste technische Vorteil der Verwendung eines Doppel-Elektronenstrahl-Schmelzofens für Ti-20Zr-Legierungen ist seine Fähigkeit, eine Vakuumumgebung mit präziser, energiereicher Wärmeanwendung zu kombinieren. Diese spezielle Konfiguration verhindert die nachteilige Oxidation hochreaktiver Metalle wie Titan und Zirkonium und gewährleistet gleichzeitig das vollständige Schmelzen und Mischen dieser Elemente mit hohem Schmelzpunkt.

Der Schmelzprozess mit Doppel-Elektronenstrahl dient als kritischer Reinigungs- und Homogenisierungsschritt. Durch die Beseitigung von Gasverunreinigungen und Makrodefekten durch mehrfache Umschmelzzyklen wird ein chemisch homogener Barren erzeugt, der eine zuverlässige Grundlage für Hochleistungs-Biomedizinanwendungen bildet.

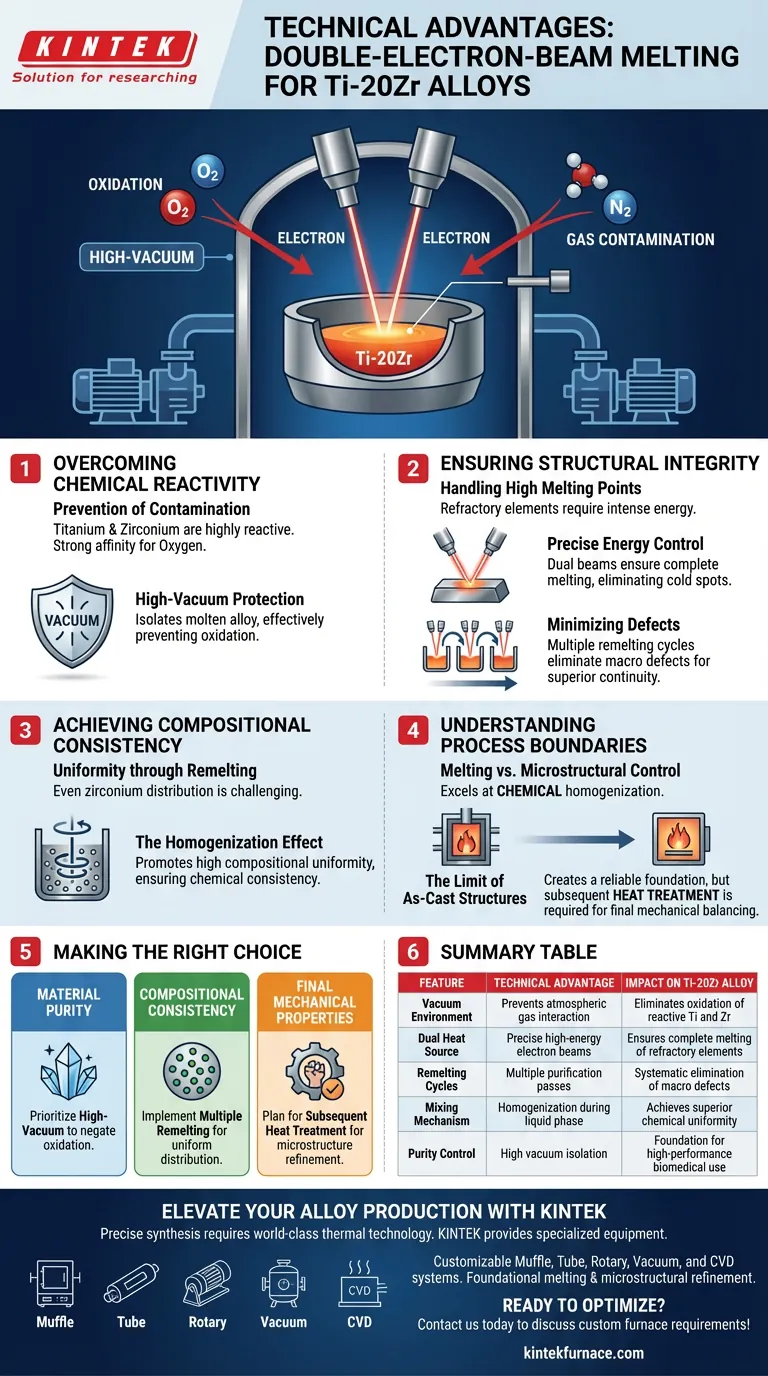

Überwindung chemischer Reaktivität

Verhinderung von Verunreinigungen

Titan und Zirkonium gelten als aktive Metalle. Sie haben eine starke Affinität zu Sauerstoff und anderen Gasen, wenn sie erhitzt werden.

Hochvakuumschutz

Der Doppel-Elektronenstrahl-Ofen arbeitet unter Hochvakuum. Dies isoliert die geschmolzene Legierung von der Atmosphäre und verhindert effektiv Oxidation und Gasverunreinigungen während der Synthese.

Sicherstellung der strukturellen Integrität

Handhabung hoher Schmelzpunkte

Ti-20Zr-Legierungen bestehen aus feuerfesten Elementen, die intensive thermische Energie benötigen, um von fest zu flüssig überzugehen.

Präzise Energiekontrolle

Dieser Ofen verwendet energiereiche Elektronenstrahlen als Wärmequelle. Diese Technologie bietet eine präzise Kontrolle über die Energiezufuhr und stellt sicher, dass selbst diese hochschmelzenden Metalle vollständig geschmolzen werden, ohne lokalisierte kalte Stellen.

Minimierung von Defekten

Durch die Verwendung mehrerer Umschmelzzyklen werden Makrodefekte systematisch eliminiert. Dies führt zu einem Barren mit überlegener struktureller Kontinuität im Vergleich zu Einschmelzverfahren.

Erreichung konsistenter Zusammensetzung

Gleichmäßigkeit durch Umschmelzen

Bei der Legierungssynthese ist die gleichmäßige Verteilung des Zirkoniums in der Titanmatrix eine erhebliche Herausforderung.

Der Homogenisierungseffekt

Der Doppel-Elektronenstrahl-Ofen fördert eine hohe Zusammensetzungsgleichmäßigkeit. Die wiederholten Schmelzzyklen wirken als Mischmechanismus und erzeugen einen Legierungsbarren, der über sein gesamtes Volumen chemisch konsistent ist.

Verständnis der Prozessgrenzen

Schmelzen vs. Gefügekontrolle

Es ist wichtig zu beachten, dass dieser Ofen zwar hervorragend für die chemische Homogenisierung und Reinigung geeignet ist, aber hauptsächlich ein Schmelzwerkzeug darstellt.

Die Grenze von Gussgefügen

Der Ofen schafft eine zuverlässige Grundlage, optimiert aber nicht unbedingt die atomare Diffusion, die für die endgültige mechanische Balance erforderlich ist.

Wie in ergänzenden Kontexten zu Röhrenöfen erwähnt, sind oft separate Wärmebehandlungsverfahren nach dem Schmelzen erforderlich. Diese nachfolgenden Schritte fördern die atomare Diffusion und beseitigen mikroskopische Segregationen, um die mechanische Festigkeit und Korrosionsbeständigkeit vollständig auszugleichen.

Die richtige Wahl für Ihr Ziel treffen

Um die Qualität Ihrer Ti-20Zr-Legierung zu maximieren, stimmen Sie Ihre Prozessparameter auf Ihre spezifischen Qualitätsanforderungen ab:

- Wenn Ihr Hauptaugenmerk auf Materialreinheit liegt: Priorisieren Sie die Hochvakuumfähigkeiten des Elektronenstrahl-Ofens, um das Risiko von Oxidation und Gasabsorption zu negieren.

- Wenn Ihr Hauptaugenmerk auf konsistenter Zusammensetzung liegt: Führen Sie mehrere Umschmelzzyklen im Ofen durch, um sicherzustellen, dass das Zirkonium gleichmäßig im Titan verteilt ist.

- Wenn Ihr Hauptaugenmerk auf endgültigen mechanischen Eigenschaften liegt: Erkennen Sie, dass das Elektronenstrahlschmelzen der grundlegende Schritt ist; planen Sie eine anschließende Wärmebehandlung zur Verfeinerung des Gefüges.

Der Doppel-Elektronenstrahl-Ofen bietet die wesentliche, fehlerfreie Leinwand, auf der Hochleistungslegierungseigenschaften aufgebaut werden.

Zusammenfassungstabelle:

| Merkmal | Technischer Vorteil | Auswirkung auf Ti-20Zr-Legierung |

|---|---|---|

| Vakuumumgebung | Verhindert Wechselwirkung mit atmosphärischen Gasen | Eliminiert Oxidation von reaktivem Ti und Zr |

| Doppelte Wärmequelle | Präzise energiereiche Elektronenstrahlen | Gewährleistet vollständiges Schmelzen von feuerfesten Elementen |

| Umschmelzzyklen | Mehrere Reinigungspässe | Systematische Beseitigung von Makrodefekten |

| Mischmechanismus | Homogenisierung in der flüssigen Phase | Erreicht überlegene chemische Gleichmäßigkeit |

| Reinheitskontrolle | Hochvakuumisolation | Grundlage für Hochleistungs-Biomedizinanwendungen |

Verbessern Sie Ihre Legierungsproduktion mit KINTEK

Die präzise Synthese reaktiver Metalle wie Ti-20Zr erfordert erstklassige thermische Technologie. KINTEK bietet die spezialisierte Ausrüstung, die benötigt wird, um die Lücke zwischen Rohmaterialien und Hochleistungslegierungen zu schließen.

Mit Unterstützung von F&E und Fertigung auf Weltklasseniveau bietet KINTEK Muffel-, Rohr-, Dreh-, Vakuum- und CVD-Systeme, die alle für Ihre individuellen Labor- oder Industrieanforderungen anpassbar sind. Egal, ob Sie grundlegendes Schmelzen oder nachfolgende Gefügeverfeinerung benötigen, unsere Hochtemperaturöfen stellen sicher, dass Ihre Materialien den strengsten Standards entsprechen.

Bereit, Ihren Syntheseprozess zu optimieren? Kontaktieren Sie uns noch heute, um Ihre individuellen Ofenanforderungen mit unserem Ingenieurteam zu besprechen!

Visuelle Anleitung

Referenzen

- Iosif Hulka, Julia Claudia Mirza Rosca. Electrochemical Study and Mechanical Properties of Ti-Zr Alloy for Biomedical Applications. DOI: 10.3390/cryst14060493

Dieser Artikel basiert auch auf technischen Informationen von Kintek Furnace Wissensdatenbank .

Ähnliche Produkte

- Vakuum-Wärmebehandlungs-Sinterofen mit Druck zum Vakuumsintern

- 2200 ℃ Wolfram-Vakuum-Wärmebehandlungs- und Sinterofen

- Vakuum-Wärmebehandlungsofen zum Sintern und Löten

- Vakuum-Wärmebehandlungsofen mit keramischer Faserauskleidung

- 1700℃ Hochtemperatur-Laborrohrofen mit Quarz- oder Aluminiumoxidrohr

Andere fragen auch

- Was ermöglicht das Induktions-Vakuumschmelzen? Entriegeln Sie die Produktion von ultrareinen Metallen

- Welche technischen Herausforderungen sind mit Vakuum- oder Schutzgas-Induktionsöfen verbunden? Überwinden Sie diese für überlegene Materialreinheit

- Warum verbessert die Erhöhung der Segmentanzahl eines Kaltkryobots die Energieeffizienz? Maximieren Sie Ihr Schmelzpotenzial

- Wie funktioniert Induktionserwärmung in einem Vakuum-Induktionsschmelzofen? Entdecken Sie das Schmelzen hochreiner Metalle

- Wie hat das Vakuumschmelzen die Entwicklung von Superlegierungen beeinflusst? Erreichen Sie höhere Festigkeit und Reinheit

- Was ist der Zweck eines Induktionsofens? Erzielen Sie überlegenes Metallschmelzen mit Präzision & Reinheit

- Wie funktioniert ein Induktionsofen? Entdecken Sie kontaktloses, hocheffizientes Metallschmelzen

- Was sind die Hauptkomponenten eines Vakuum-Induktionsschmelzofens? Entdecken Sie die Schlüsselteile für die Herstellung hochreiner Metalle